1.本发明属于电极生产技术领域,具体涉及一种人造石墨负极材料的制备方法。

背景技术:

2.目前新兴发展的锂离子电池负极材料,如钛基、锡基、硅基、氮化物等,因其优异的性能而有无穷的发展潜力。但就目前市场发展来说,碳材料在相当长一段时间内将仍是负极材料市场发展主流,特别是人造石墨负极材料。

3.石墨作为当前市场上应用最广泛的锂离子电池负极材料之一,具有较好的嵌锂性能,且由于其脱嵌裡电位较低,与正极材料组成的电池具有较高的充放电电压。同时,随着传统铅酸蓄电池对环境污染的加重,石墨材料的绿色无污染特性也显现出来,因此石墨材料也成为新-代安全绿色无污染新能源电池中最佳的负极材料。

4.现有的石墨生产原料为石油焦系针状焦、煤系针状焦、国产焦和进口焦等,价格差别很大,且使用不同固定碳含量的焦粉为原料生产的人造石墨的比容量、循环寿命、倍率性能和压实密度等也有很大差异;同时,大多数人造石墨生产工艺中仅有石墨化,即火法提纯这一纯化环节,这单一的除杂工艺,不能满足高灰分焦粉生产高性能锂离子电池人造石墨负极材料的需求;

5.另一方面,我国每年有超过4000万吨的焦粉,由于其矿物杂质含量高、粒径小,大部分作为廉价燃料燃烧或直接废弃。这既造成了资源浪费,又造成了环境污染。开发其新的应用有重大意义。

6.据了解,大多数人造石墨生产工艺中仅有石墨化,即火法提纯这一纯化环节,这单一的除杂工艺,不能满足高灰分焦粉生产高性能锂离子电池人造石墨负极材料的需求。尽管提纯是获得用于锂离子电池的煤基焦粉的关键工艺步骤,但却很难找到很多关于煤基焦粉提纯的已发表的论文或专利资料。

7.有鉴于此特提出本发明。

技术实现要素:

8.本发明的目的是针对现有技术的不足提供一种人造石墨负极材料的制备方法,通过对对纯度较低的焦粉进行纯化后,在特定升温梯度下进行包覆造粒和石墨化得到具有核壳结构的人造石墨负极材料,提高了负极材料的循环寿命和充电首效。

9.为了解决上述现有技术中的问题,本发明提供一种人造石墨负极材料的制备方法,其特征在于,包括如下步骤,

10.s1、对焦粉进行烘干、粉碎、提纯;

11.s2、将焦粉与包覆粘结材料混合得到混合物,对混合物进行梯度升温制得负极材料半成品颗粒;

12.s3、对负极材料半成品颗粒进行石墨化处理得到人造石墨负极材料粗产物;

13.s4、对人造石墨负极材料粗产物进行除磁、筛分得到人造石墨负极材料。

14.上述方案中,通过对混合物进行梯度升温制得的负极材料半成品颗粒的包覆结构更加完整,制得的人造石墨负极材料的振实密度显著提高。

15.进一步的,使用灰分含量≥10%的焦粉为原料制备人造石墨负极材料。

16.由于使用不同固定碳含量的焦粉为原料生产的人造石墨的比容量、循环寿命、倍率性能和压实密度等性能的差异十分巨大,现有技术往往使用灰分较少,固定碳含量较高的焦粉作为原料,而本技术使用灰分含量较高的焦粉制备的人造石墨负极材料具有与现有技术中使用灰分较少的焦粉作为原料制备的人造石墨负极材料具有相近的放电容量,实现了对灰分较高的焦粉的充分利用,同时降低了人造石墨负极材料的生产成本。

17.进一步的,所述步骤s2中,焦粉与包覆粘结材料混合的质量比为100:2

‑

100:12。

18.上述质量比为技术人员在大量实验的基础上得到的较为优选的混合比例,在此比例下能够得到包覆均匀,性能优异的人造石墨负极材料,并且能够对人造石墨负极材料的粒度进行较为精确的控制。

19.进一步的,所述步骤s2中焦粉和包覆粘结材料在300rpm的转速下混合1h得到所述混合料。

20.上述方案中,通过较高的搅拌速度使焦粉和包覆粘结材料能够充分混合,提升了包覆粘结材料包覆焦粉时的均匀性。

21.进一步的,所述步骤s2中,混合物经过至少两个升温梯度制得负极材料半成品颗粒。

22.进一步的,升温梯度包括,

23.第一升温梯度,以3

‑

5℃/min的速度从室温升温至t1温度;

24.第二升温梯度,以2

‑

3.5℃/min的速度升温至t2温度;

25.其中,t1温度高于包覆粘结材料的软化温度低于包覆粘结材料的碳化温度,t2温度为包覆粘结材料的碳化温度。上述方案中,第一升温速度为技术人员在大量实验的基础上得到较为优选的升温速度,在第一升温速度下,能够实现对包覆粘结材料的充分加热,进而使包覆粘结材料完全软化;第二升温速度为技术人员在大量实验的基础上得到较为优选的升温速度,在第二升温速度下,能够实现对包覆粘结材料的充分加热,进而使包覆粘结材料充分碳化。

26.进一步的,t1温度为包覆粘结材料的液化温度。进一步的,所述第一升温梯度中,持续以10

‑

35rpm的速度对混合物进行搅拌;

27.所述第二升温梯度中,持续以10

‑

35rpm的速度对混合物进行搅拌。

28.上述方案中的搅拌速度为技术人员在大量实验的基础上得到的较为优选的搅拌速度,如果搅拌速度过慢,则包覆粘结材料在焦粉中的分散较差,可能导致包覆不均匀,如果搅拌速度过快,则会提升造粒难度,颗粒之间不容易团聚导致粒度降低,进而影响负极材料的性能。

29.进一步的,所述第一升温梯度中,达到t1温度后保温1h;

30.所述第二升温梯度中,达到t2温度后保温2h。

31.上述方案通过在升至目标温度后的保温操作,使包覆粘结材料充分软化,提高了包覆均匀性,同时延长了碳化时间,使包覆在焦炭表面的包覆粘结材料充分碳化,提高了碳化层的一致性和稳定性。

32.进一步的,所述包覆粘结材料为煤沥青时,所述t1温度为350℃

‑

450℃,所述t2温度为500℃

‑

700℃。

33.上述方案中,t1温度为技术人员在大量实验的基础上得到的温度区间,在该区间内占比较多的包覆粘结材料也能在较短的时间内被充分软化,避免因软化不充分降低材料性能。

34.进一步的,所述步骤s1中,所述提纯具体为:使用的氢氟酸溶液对粉碎后焦粉进行酸洗,酸洗时长为12h,完成酸洗后将焦粉滤出漂洗至中性。

35.进一步的,酸洗时焦粉与氢氟酸溶液的固液比为1:4

‑

1:7。

36.进一步的,氢氟酸溶液的浓度为5

‑

7wt%。

37.上述方案中,使用氢氟酸对焦粉进行酸洗,能够将灰分中的sio2完全除去,固液比和酸洗时长为技术人员在大量实验的基础上得到的较为优选的方案,在满足充分酸洗的同时避免了对酸液的浪费,降低了生产成本。

38.进一步的,完成酸洗后将焦粉滤出,在65℃的去离子水中离心漂洗至中性,然后将焦粉烘干。

39.进一步的,所述步骤s1中经过粉碎的焦粉的d

50

=12

±

1μm。

40.上述粒度大小为技术人员在大量实验的基础上得到的较为优选的粒度,在该粒度下能够实现包覆粘结材料对焦粉的充分包覆,同时能够控制包覆后负极材料的粒度。

41.进一步的,其特征在于,所述步骤s3中,负极材料半成品颗粒经过多个温度梯度完成石墨化转变,得到人造石墨负极材料粗产物;

42.优选的,所述多个温度梯度包括,

43.第一温度梯度,从室温以2

‑

5℃/min升温速率加热至1100

‑

1300℃;

44.第二温度梯度,以0.5

‑

3℃/min升温速率加热至1800

‑

2000℃;

45.第三温度梯度,1

‑

4℃/min升温速率加热至2800

‑

3000℃。

46.上述方案中的升温速率为技术人员在大量实验的基础上得到的较为优选的升温速率,将第一温度梯度的升温速率设置为2

‑

5℃/min,在避免负极材料半成品颗粒因升温过快而产生裂纹的同时,以较快的速度完成预热,降低了生产周期;由于第二温度梯度为石墨化的关键阶段,通过将第二升温梯度的升温速率设置为0.5

‑

3℃/min,能够使负极材料半成品颗粒的晶体结构在较慢的升温速率下充分实现石墨化转变,提高了石墨化度,也避免升温过快导致晶体结构在热应力作用下被破坏,提高了石墨化结构的完整性;第三温度梯度的升温速率为1

‑

4℃/min,在提高石墨化程度的同时提高了生产效率,降低了生产成本。

47.进一步的,完成石墨化后依次对产物进行除磁和筛分,得到人造石墨负极材料。

48.进一步的,完成除磁后的人造石墨负极材料中,磁性物质的含量低于0.1ppm。

49.进一步的,经过筛分的人造石墨负极材料的粒度参数为:

50.d10:5

‑

9μm;

51.d50:13

‑

17μm;

52.d90:30

‑

38μm;

53.d100:≤40μm。

54.进一步的,通过上述方案制备的人造石墨负极材料的比表面积ssa≤1.99m2/g;振实密度td≥1.05g/cm3。

55.上述方案中,人造石墨负极材料中的包覆粘结材料覆盖焦粉,实现了对石墨化后焦粉上产生的空腔的遮蔽,显著降低了人造石墨负极材料的比表面积,进而降低了在形成sei膜时嵌入到负极中的锂离子的量,进而提高了使用人造石墨负极材料制作的电池的可逆容量,提高了电池的首效;同时通过包覆粘结材料包覆焦粉实现了对人造石墨负极材料表面的修饰,提高了材料的振实密度,进而提高了电池的能量密度;同时包覆粘结材料能够对焦粉进行保护,避免石墨层发生脱落,提高了负极材料的循环性能。

56.上述技术方案的有益效果为:

57.本技术使用灰分含量较高的焦粉制备的人造石墨负极材料具有与现有技术中使用灰分较少的焦粉作为原料制备的人造石墨负极材料具有相近的放电容量,实现了对灰分较高的焦粉的充分利用,同时降低了人造石墨负极材料的生产成本;通过调整焦粉和包覆粘结材料混合包覆过程中的升温速度,使包覆粘结材料在第一升温速度下实现完全软化;第二升温速度下能够实现对包覆粘结材料的充分加热,进而使包覆粘结材料充分碳化;通过包覆粘结材料对焦粉表面的修饰,降低了人造石墨负极材料的比表面积,进而降低了在形成sei膜时嵌入到负极中的锂离子的量,进而提高了使用人造石墨负极材料制作的电池的可逆容量,提高了电池的首效。

附图说明

58.附图作为本发明的一部分,用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

59.图1为本发明所述人造石墨负极材料的制备方法的流程图。

60.图2为使用本发明所述方法制备的人造石墨负极材料的1000倍sem图。

61.图3为使用本发明所述方法制备的人造石墨负极材料的4000倍sem图。

62.图4为使用本发明实施例一中制备的人造石墨负极材料制备的电池的充放电曲线图。

具体实施方式

63.为了使本发明的目的、技术方案和优点更加清楚,下面结合部分实施例对本发明的技术方案进行清楚、完整地描述,本领域技术人员可以了解到的是,下列实施方式仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。例如,尽管本技术按照特定顺序描述了本发明的方法的各个步骤,但是这些顺序并不是限制性的,在不偏离本发明的基本原理的前提下,本领域技术人员可以按照不同的顺序来执行所述步骤。

64.实施例一

65.作为本发明的一个实施例,本实施例提供一种人造石墨负极材料,其制备方法如图1所示,具体包括如下步骤:

66.(1)选用铸造焦中水分为18%,灰分为13.04%,固定碳含量为83.7%的焦粉为原料,将原料破碎至粒度小于等于0.5mm,得到物料a。

67.(2)对物料a进行干燥处理,至焦粉中水分含量小于等于0.4%,然后将经过干燥的

物料a送入雷蒙磨进行破碎,破碎后的物料a的d10为5.3μm、d50为10.3μm、d90为19.7μm;使用分级机对破碎后的物料a进行分级、使用旋风收集器收集合格物料,将合格物料作为物料b。

68.(3)使用浓度为7wt%的氢氟酸溶液对物料b进行提纯,提纯时物料b和氢氟酸溶液的固液比为1:4,提纯时间为24h,完成后将物料b和氢氟酸溶液分离,使用65℃的去离子水在对物料b进行漂洗,至物料b为中性,最后对物料b进行烘干,烘干至物料b中全水分为0.1%待用。

69.(4)将经过步骤(3)处理的物料b与磁性物质含量<0.8ppm,软化点为180

‑

250℃的煤沥青按100:8的配比加入混料机,在300rpm的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以25rpm的速度对混合料c进行搅拌的同时以3℃/min的升温速度从室温升温至350℃,保温1h,然后继续以20rpm的速度对混合料进行搅拌,同时以2℃/min的升温速度继续升温至500℃并保温2h,完成保温后使混合料c自然冷却至室温,得到负极材料半成品颗粒d。

70.(5)将负极材料半成品颗粒d送入石墨化炉,以三个温度梯度完成负极材料半成品颗粒d的石墨化转变,首先,从室温以2℃/min升温速率加热至1100℃;然后以0.5℃/min升温速率继续加热至1800℃;最后以4℃/min的升温速率加热至3000℃,得到人造石墨负极材料粗产物e。

71.(6)对人造石墨负极材料粗产物e进行除磁、筛分、混料处理,得到最终人造石墨负极材料。

72.人造石墨负极材料的电镜照片如图2和图3所示。

73.(7)将人造石墨负极材料、粘结剂、导电剂均匀混合的材料涂布在金属集流体上,干燥并压制成扣式电池待测,扣式电池的充放电曲线如图4所示。

74.实施例二

75.作为本发明的另一实施例,本实施例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本实施例中,步骤(4)中的温度参数不同。

76.具体为:

77.(4)将经过步骤(3)处理的物料b与磁性物质含量<0.8ppm,软化点为180

‑

250℃的煤沥青按100:12的配比加入混料机,在300rpm的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以25rpm的速度对混合料c进行搅拌的同时以5℃/min的升温速度从室温升温至450℃,保温1h,然后继续以20rpm的速度对混合料进行搅拌,同时以3.5℃/min的升温速度继续升温至700℃并保温2h,完成保温后使混合料c自然冷却至室温,得到负极材料半成品颗粒d。

78.实施例三

79.作为本发明的另一实施例,本实施例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本实施例中,步骤(4)中的包覆粘结材料为酚醛树脂。

80.具体为:

81.(4)将经过步骤(3)处理的物料b与酚醛树脂按100:3的配比加入混料机,在300rpm

的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以35rpm的速度对混合料c进行搅拌的同时以3℃/min的升温速度从室温升温至350℃,保温1h,然后再以30rpm的速度对混合料进行搅拌的同时,继续以3℃/min的升温速度继续升温至500℃并保温2h,完成保温后使混合料c自然冷却至室温,得到负极材料半成品颗粒d。

82.对比例一

83.本对比例提供一种人造石墨负极材料,具有与实施例一所述人造石墨负极材料相同的制备方法,区别在于,在本对比例中,步骤(4)中升温过程的搅拌速率较低。

84.具体为;

85.(4)将经过步骤(3)处理的物料b与磁性物质含量<0.8ppm,软化点为180

‑

250℃的煤沥青按100:8的配比加入混料机,在400rpm的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以5rpm的速度对混合料c进行搅拌的同时以第一升温速度从室温升温至400℃,保温1h,然后再以5rpm的速度对混合料进行搅拌的同时,以第二升温速度继续升温至700℃并保温2h,完成保温后使混合料c自然冷却至室温,得到负极材料半成品颗粒d。

86.对比例二

87.本对比例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本对比例中,步骤(4)中升温过程的搅拌速率较高。

88.具体为:

89.(4)将经过步骤(3)处理的物料b与磁性物质含量<0.8ppm,软化点为180

‑

250℃的煤沥青按100:8的配比加入混料机,在300rpm的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以50rpm的速度对混合料c进行搅拌的同时以第一升温速度从室温升温至400℃,保温1h,然后再以60rpm的速度对混合料进行搅拌的同时,以第二升温速度继续升温至700℃并保温2h,完成保温后使混合料c自然冷却至室温,得到负极材料半成品颗粒d。

90.对比例三

91.本对比例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本对比例中,制备方法不包括步骤(4),步骤(3)得到的物料b直接进入步骤(5)进行石墨化。

92.对比例四

93.本对比例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本对比例中,焦粉与包覆粘结材料的质量比为10:1。

94.对比例五

95.本对比例提供一种人造石墨负极材料,具有与实施例一所述的人造石墨负极材料相同的制备方法,区别在于,在本对比例中,步骤(4)中的升温过程不同。

96.具体为:

97.(4)将经过步骤(3)处理的物料b与磁性物质含量<0.8ppm,软化点为180

‑

250℃的煤沥青按100:8的配比加入混料机,在900rpm的搅拌速度下持续混料1h,得到混合料c。将混合料c加入造粒反应釜中,在氮气保护下,以10rpm的速度对混合料c进行搅拌的同时以4℃/min的升温速度从室温升温至500℃并保温2h,完成保温后使混合料c自然冷却至室温,得到

负极材料半成品颗粒d。

98.实验例

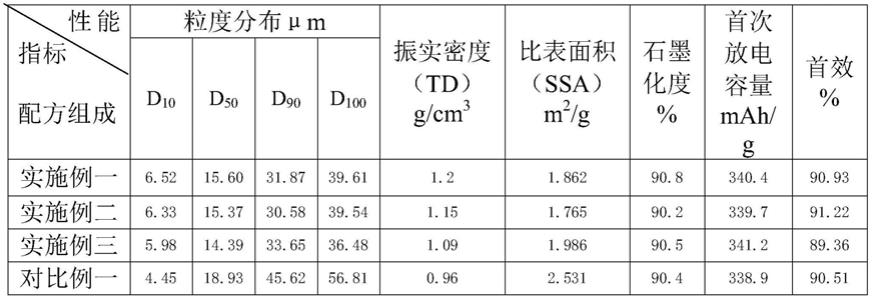

99.对上述实施例和对比例所述方法制备的人造石墨负极材料的性能进行测试的结果如下表所示:

[0100][0101][0102]

从实施例一、实施例二和对比例四的对比可以看出,使用实施例一、实施例二所述方法制备的人造石墨负极材料的振实密度和首效均高于对比例四所述方法制备的人造石墨负极材料,说明较多占比的包覆粘结材料并不能对负极材料带来更加优异的性能,反而可能导致包覆不均匀导致材料的形貌均匀性降低,导致振实密度降低,从首次放电容量也可以看出,使用对比例四所述方法制备的人造石墨负极材料的首次放电容量明显低于使用实施例一和实施例二所述方法制备的材料,也说明了较多的抱负粘结材料导致材料的形貌均匀性降低,影响了材料的振实密度和压实密度,进而导致材料容量降低。

[0103]

其次,从上述检测结果还可以看出,对比例三由于没有包覆造粒过程,材料的粒度分布偏小并且表面形貌没有得到修饰,因此在化成过程中由于具有较大的比表面积,大量li

嵌入负极材料表面导致其首效较低;同时较小的粒度和较窄的粒度分布导致材料涂布困难,难以使用。

[0104]

再其次,对比例五在包覆造粒过程中,仅使用了一个升温过程,由于包覆粘结材料不能完全均匀包覆就完成了碳化,导致材料的整体粒度偏低,材料比表面积较大,直接影响了材料的首效。

[0105]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,上述实施例中的实施方案也可以进一步组合或者替换,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。