1.本技术涉及湿法冶金领域,尤其涉及一种电解锌锰用旧铅基阳极调控再制膜方法。

背景技术:

2.电解锌和电解锰等湿法冶金行业普遍采用含铅量99%以上的铅板作为阳极,在高温、高酸的电解条件下,阳极铅在电解液中持续腐蚀溶出,产生了高浓度的含铅废水,电解液中的锰离子在阳极表面催化氧化,又产生了二氧化锰,与阳极释放出的部分铅混合,形成了大量的阳极泥危险废物,导致严重的资源损失、环境污染和健康损害。

3.通过对铅基阳极表面预制一层保护膜层,可以从源头实现对阳极铅溶蚀的阻断,同时从源头减少阳极泥危废的产生,达到控铅减泥的协同效果,实现资源节约、源头减量和风险防控。但是制膜后的阳极板或未经制膜处理的阳极板,在长期电解生产使用的过程中,表面局部起壳或逐渐粘附疏松的阳极泥,从结构上不能够有效阻断铅腐蚀,从晶型上无法很好地发挥减泥的活性,难以长久维持较好的封铅减泥效果,迫切需要定期对旧的铅基阳极进行再制膜处理,提升和维持其封铅减泥的长期活性,延长其使用寿命。

4.专利cn 110129835 a公布了一种铅基合金阳极铅溶蚀膜封方法,通过对铅基合金板进行预制膜处理,从源头抑制电解使用过程中铅等阳极组分的溶蚀损失,但是对阳极泥的预处理为刷板处理或刮板处理,只是简单的预处理,很难保证处铅基合金阳极表面的阳极泥清理干净,而且在长期电解生产使用的过程中,铅基底与沉积层的结合能力降低,在原有沉积层的基础上进行制膜处理,会直接影响膜层与基底结合力,易造成膜层起皮、脱落的现象发生,这会严重影响铅基合金阳极的使用寿命。

技术实现要素:

5.针对现有技术存在的上述问题,本技术提供了一种电解锌锰用旧铅基阳极调控再制膜方法,本技术充分利用旧阳极表面原有的含锰含铅内膜组份,通过电还原

‑

氧化进行膜相重构,促进铅基底与膜层之间形成更加牢固稳定的结合,并外延生长致密连续、均一稳定且含γ

‑

mno2的新膜层,提升旧阳极的封铅减泥效果,延长其使用寿命,实现减污增效。

6.本发明的技术方案如下:一种电解锌锰用旧铅基阳极调控再制膜方法,包括以下步骤:

7.s1、预处理:将旧铅基阳极板从电解槽内吊出,均匀刮除旧阳极表面的疏松破损阳极泥层,并采用带压针喷水洗均匀冲洗阳极板面,去除板面的浮泥、粉尘等粘附物;

8.s2、电还原处理:将s1得到的旧铅基阳极作为阴极,阳极为含铅95%以上的合金材料,置于制膜槽的第一制膜液中,通电进行电还原处理,得到中间层和保护层为低氧化态氧化物的铅基阳极板;

9.s3、电氧化处理:将s2得到的铅基阳极板调整为阳极,阴极为高纯石墨板,置于制膜槽的第二制膜液中,通电进行电氧化处理,得到中间层为pbo2,保护层为γ

‑

mno2的再制

膜铅基阳极板,所述γ

‑

mno2保护层的厚度为10

‑

50μm;

10.s4、电解生产:将s3得到的再制膜铅基阳极板,从制膜槽中吊出,转移到电解槽中用于电解生产,实现封铅减泥;对于在电解槽内服役20

‑

60天后需再次制膜的旧铅基阳极,重复所述步骤s1

‑

s3。

11.本发明所述步骤s1中阳极泥层刮除至含锰内膜层表面,所述含锰内膜层表面的厚度为20

‑

50um。

12.本发明所述步骤s2中第一制膜液为30

‑

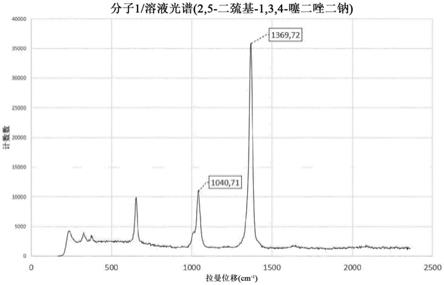

90g/l的硫酸溶液。

13.本发明所述步骤s2中的阴极与阳极间距为90

‑

120mm,阴极电流密度为20

‑

60a/m2,温度为25

‑

45℃,电解60

‑

90min。

14.本发明所述步骤s2中中间层pbo2被还原为铅的低氧化态氧化物,所述铅的低氧化态氧化物为pbo和pb3o4中的一种或两种。

15.本发明所述保护层mno2被还原为锰的低氧化态氧化物,所述锰的低氧化态氧化物为一氧化锰(mno)、三氧化二锰(mn203)、四氧化三锰mn3o4中的一种或几种。

16.本发明所述步骤s3中第二制膜液包括浓度为50

‑

150g/l的mnso4和浓度为10

‑

50g/l的h2so4。

17.本发明所述步骤s3中电氧化处理的参数为:阴极与阳极间距为90

‑

120mm,阳极电流密度为30

‑

50a/m2,温度80

‑

98℃,通电电解20

‑

30min。

18.本发明所述制膜槽内装有的制膜槽液中所含有的杂质离子浓度不超过10mg/l,否则对制膜液进行除杂处理,或重新更换新鲜的制膜液。

19.本发明所述杂质离子包括铁、钴、镍和铜中的一种或多种。

20.本发明的有益效果如下:

21.(1)本发明在氧化沉积中间层和保护层之前,先对旧铅基阳极进行了预处理,主要是考虑到残余沉积层与铅基底的结合已被破坏,直接在已失效的电极上再次沉积中间层和保护层,会大大缩短阳极板的使用寿命,无法实现封铅减泥的目的;同时直接完全刮除旧阳极板表面的膜层,容易造成人为破坏铅基底,加大铅损失污染。

22.(2)本发明采用电还原处理,能充分利用旧阳极表面原有的含锰含铅内膜组份,将旧铅基阴极板上的mno2和pbo2还原为低价锰氧化物和低价铅氧化物,在调整阴阳极后,旧铅基阳极板表面电还原阶段形成的低价铅氧化物被再度氧化为pbo2,形成的新生态的pbo2可作为铅基底和活性mno2组分强力连接的桥梁,较金属铅基底与mno2之间结合力明显增加,所以还原再氧化的处理方式,提高了阳极的稳定性,有效延长了再制膜板的使用时间,减少了掏槽的频次。

23.(3)本发明先将旧铅基阴极板上的mno2低温还原为低价锰氧化物,再进行氧化处理,低价锰氧化物和制膜液中的mn2 会优先进行氧化反应生成mno2,可有效避免mn2 被氧化为mno4

‑

的发生,从而提高电流使用效率;同时由于旧铅基阳极板表面的低价锰氧化物比mn2 更易发生氧化反应,能有效缩短氧化时间,使得低价锰氧化物和mn2 能在pbo2表面快速生成致密的mno2膜层,而且得到的mno2膜层不仅结合力强、导电性好,而且减泥活性更高。

24.(4)本发明的旧阳极板通过电还原

‑

电氧化,能进行膜层结构和物相预调控,实现膜相结构、物相等重构,使膜层内暴露的部分多孔区被新沉积的γ

‑

mno2补满填平,膜层与

铅基底交界面因铅、锰的再度氧化,并外延生长致密连续、均一稳定且含γ

‑

mno2的新膜层,产生pb

‑

o

‑

mn、pb

‑

o

‑

pb及mn

‑

o

‑

mn等耦合新键,促进铅基底与膜层更牢固稳定的结合。

25.(5)与旧阳极直接刮除表面膜层后采用阳极氧化制膜法相比,采用本法制备的再制膜阳极在电解使用过程中,阳极表面开始出现鼓泡、起皮等失稳破坏现象的时间由10天延长至20天以上,而且本法再制膜阳极板的表面更加稳定,阳极铅的腐蚀量和阳极泥危废产生量的削减率均提高了15%以上,可显著提升旧阳极的封铅减泥效果,延长其使用寿命。

26.(6)本发明通过削弱铅和悬浮阳极泥消除对阴极电积锌效率和槽压的不利影响,提高了锌的产量和纯度,并降低了槽压,实现了减污增效。

附图说明

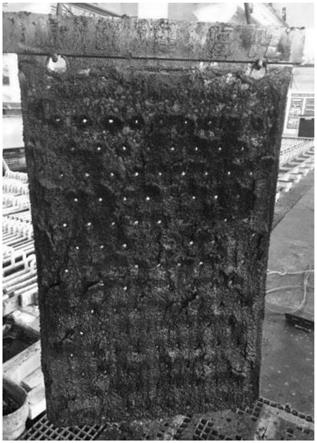

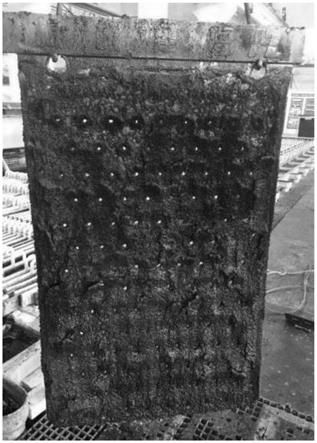

27.图1是本发明提供的再制膜方法的处理前的初始旧铅基阳极示意图;

28.图2是本发明提供的再制膜方法刮除冲洗处理后的铅基阳极示意图;

29.图3是本发明提供的再制膜方法被处理的旧铅基阳极再经过阴极电还原调控处理后的铅基示意图;

30.图4是本发明提供的再制膜方法被处理的旧铅基阳极经过阳极电氧化调控后的示意图。

31.图5是本发明实施例3再制膜阳极表面膜层的微观电镜图。

32.图6是本发明实施例3再制膜阳极循环伏安图。

具体实施方式

33.下面结合附图和实施例,对本发明进行具体描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.以下结合具体优选实施例对本发明一种电解锌锰用旧铅基阳极调控再制膜方法进行详细阐述。

35.实施例1

36.本实施例提供的一种电解锌锰用旧铅基阳极调控再制膜方法,包括以下骤:

37.s1、预处理:将如图1所示的电解槽内服役20

‑

60天需表面再制膜的旧铅基阳极板从电解槽内吊出,均匀去除旧阳极表面的疏松破损阳极泥层,确保距离阳极铅基底表面20

‑

50um厚度的含锰膜层不被刮除,避免损坏铅基底;采用带压针喷水洗均匀冲洗阳极板面,去除板面的浮泥、粉尘等粘附物,处理完的旧铅基阳极如图2所示;

38.s2、电还原处理:将s1得到的旧铅基阳极作为阴极,阳极为含铅95%以上的合金材料,置于浓度为90g/l的硫酸溶液中,设置阴极与阳极间距为90mm,阴极电流密度为20a/m2,在25℃下电解90min,表面膜层及其与铅基底交接面中的mno2和pbo2,被还原为低氧化态的mn3o4和pbo,处理完的旧铅基阳极如图3所示;

39.所述制膜槽内装有的制膜槽液中所含有的杂质离子浓度不超过10mg/l,否则对制膜液进行除杂处理,或重新更换新鲜的制膜液;所述杂质离子包括铁、钴、镍和铜中的一种或多种。

40.s3、电氧化处理:将如图3所示的电还原处理后的旧阳极板切换为阳极阴极为高纯

石墨板,置于浓度为50g/l的mnso4和浓度为10g/l的h2so4中,于80℃下,以阳极的电流密度为30a/m2的电解条件下通电电解30min;通电进行电氧化处理,得到中间层为pbo2,保护层为γ

‑

mno2的再制膜铅基阳极板,所述γ

‑

mno2保护层的厚度为30μm,电氧化处理完的旧铅基阳极如图4所示;

41.s4、电解生产:将s3得到的再制膜铅基阳极板,从制膜槽中吊出,转移到电解槽中用于电解生产,实现封铅减泥;对于在电解槽内服役20

‑

60天后需再次制膜的旧铅基阳极,重复所述步骤s1

‑

s3。

42.实施例2

43.本实施例提供的一种电解锌锰用旧铅基阳极调控再制膜方法,包括以下骤:

44.s1、预处理:将如图1所示的电解槽内服役20

‑

60天需表面再制膜的旧铅基阳极板从电解槽内吊出,均匀去除旧阳极表面的疏松破损阳极泥层,确保距离阳极铅基底表面20

‑

50um厚度的含锰膜层不被刮除,避免损坏铅基底;采用带压针喷水洗均匀冲洗阳极板面,去除板面的浮泥、粉尘等粘附物,处理完的旧铅基阳极如图2所示;

45.s2、电还原处理:将s1得到的旧铅基阳极作为阴极,阳极为含铅95%以上的合金材料,置于浓度为30g/l的硫酸溶液中,设置阴极与阳极间距为120mm,阴极电流密度为60a/m2,在45℃下电解60min,表面膜层mno2及其与铅基底交接面中的pbo2,被还原为低氧化态的mn2o3和pbo,处理完的旧铅基阳极如图3所示;

46.所述制膜槽内装有的制膜槽液中所含有的杂质离子浓度不超过10mg/l,否则对制膜液进行除杂处理,或重新更换新鲜的制膜液;所述杂质离子包括铁、钴、镍和铜中的一种或多种。

47.s3、电氧化处理:将如图3所示的电还原处理后的旧阳极板切换为阳极阴极为高纯石墨板,置于浓度为150g/l的mnso4和浓度为50g/l的h2so4中,于98℃下,以阳极电流密度为50a/m2的电解条件下通电电解20min;通电进行电氧化处理,得到中间层为pbo2,保护层为γ

‑

mno2的再制膜铅基阳极板,所述γ

‑

mno2保护层的厚度为10μm,电氧化处理完的旧铅基阳极如图4所示;

48.s4、电解生产:将s3得到的再制膜铅基阳极板,从制膜槽中吊出,转移到电解槽中用于电解生产,实现封铅减泥;对于在电解槽内服役20

‑

60天后需再次制膜的旧铅基阳极,重复所述步骤s1

‑

s3。

49.实施例3

50.本实施例提供的一种电解锌锰用旧铅基阳极调控再制膜方法,包括以下骤:

51.s1、预处理:将如图1所示的电解槽内服役20

‑

60天需表面再制膜的旧铅基阳极板从电解槽内吊出,均匀去除旧阳极表面的疏松破损阳极泥层,确保距离阳极铅基底表面20

‑

50um厚度的含锰膜层不被刮除,避免损坏铅基底;采用带压针喷水洗均匀冲洗阳极板面,去除板面的浮泥、粉尘等粘附物,处理完的旧铅基阳极如图2所示;

52.s2、电还原处理:将s1得到的旧铅基阳极作为阴极,阳极为含铅95%以上的合金材料,置于浓度为60g/l的硫酸溶液中,设置阴极与阳极间距为100mm,阴极电流密度为35a/m2,在30℃下电解70min,表面膜层mno2及其与铅基底交接面中的pbo2,被还原为低氧化态的mn2o3和pb2o3,处理完的旧铅基阳极如图3所示;

53.所述制膜槽内装有的制膜槽液中所含有的杂质离子浓度不超过10mg/l,否则对制

膜液进行除杂处理,或重新更换新鲜的制膜液;所述杂质离子包括铁、钴、镍和铜中的一种或多种。

54.s3、电氧化处理:将如图3所示的电还原处理后的旧阳极板切换为阳极阴极为高纯石墨板,置于浓度为100g/l的mnso4和浓度为40g/l的h2so4中,于93℃下,以阳极电流密度为40a/m2的电解条件下通电电解25min;通电进行电氧化处理,得到中间层为pbo2,保护层为γ

‑

mno2的再制膜铅基阳极板,所述γ

‑

mno2保护层的厚度为50μm,电氧化处理完的旧铅基阳极如图4所示;

55.s4、电解生产:将s3得到的再制膜铅基阳极板,从制膜槽中吊出,转移到电解槽中用于电解生产,实现封铅减泥;对于在电解槽内服役20

‑

60天后需再次制膜的旧铅基阳极,重复所述步骤s1

‑

s3。

56.如图5所示,通过本实施方法制备得到的阳极表面膜层致密且连续,能有效防止电解液对铅基板的腐蚀,而且如图6所示,再制膜后,铅被封闭在膜内,铅溶出峰消失,说明通过本发明制备得到的铅基阳极板,能显著提升旧阳极的封铅减泥效果,延长其使用寿命。

57.以上结合具体实施例描述了本发明的技术原理,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。其描述较为具体和详细,只是为了解释本技术,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。