一种ni

‑

w

‑

wc复合镀层的原位合成方法

技术领域

1.本发明属于金属表面工程技术领域,尤其是指一种ni

‑

w

‑

wc复合镀层的原位合成方法。

背景技术:

2.随着表面工程技术的高速发展,具有特殊功能性的镀层受到日益关注。硬铬镀层具有高硬度、高耐蚀性特性,广泛用于表面工程领域,但其镀液危害巨大,且存在电镀能耗高、电流效率低等缺点,使得该技术逐渐被淘汰,取而代之是“环保型、经济型”的代铬镀层。ni

‑

w合金镀层结合了镍和钨金属的双重优势,其耐蚀和耐磨性明显优于其它镍基金属合金,可作为如轴承、活塞、汽缸和石油管道等工件表面镀层材料。此外,ni

‑

w合金镀层具有良好的耐蚀性能,如中性盐雾可达120h不变色,硬度600hv,经过400℃,2h热处理硬度可达1000hv,超过硬铬镀层,因此成为一种重要的代铬镀层。对于ni

‑

w合金而言,当合金中的钨含量达到20%以上,镀层脆性显著增加,界面结合力急剧变差,虽然经热处理后脆性有所下降,但界面结合力无法得到根本性改善,严重时还会出现镀层剥落,因此降低高钨ni

‑

w合金镀层内应力,改善界面结合力成为当前代铬工艺关注的热点。

3.为了进一步增加ni

‑

w合金镀层的硬度与耐磨性,通常使用复合镀技术,即在电镀过程中向镀液中添加一定量的微米级或纳米级硬质颗粒,使这些硬质颗粒弥散分布在ni

‑

w合金镀层中形成复合镀层。目前,ni

‑

w复合镀层选用的硬质颗粒有tio2、zro2、金刚石、碳化硅、wc、al2o3等。其中wc因具有高硬度、优异的耐磨性、高化学稳定性的特性而成为了较常用的镀层增强颗粒。研究表明wc能很好地被co、ni、fe等金属润湿,因此采用wc作为颗粒增强剂制备ni

‑

w复合镀层可提高镀层硬度和高温稳定性。中国专利cn101122043记载了一种用于水力机械的纳米碳化钨

‑

镍复合涂层的制备方法,在电镀液中加入纳米碳化钨粉末,形成的镀层可用于水力机械的抗腐抗磨构件材料,此方法具有粉末利用率高、生产成本低的特点,但在镀液中容易产生wc颗粒团聚现象,且容易包裹杂质,因此采用wc颗粒直接作为增强颗粒复合到镀层组织晶相中,常常存在着孔隙率大、镀层粗糙的缺陷。文献effects ofwc addition on structure and hardness ofelectrodeposited ni

‑

w(doi.org/10.1016/j.surfcoat.2009.05.027)中介绍了一种通过添加wc颗粒制备ni

‑

w/wc复合镀层,经研究发现包括电流密度、颗粒含量和颗粒尺寸在内的工艺参数都会影响镀层表面形态,从而影响共沉积物的表观硬度。从文中可发现,通过向镀液中添加颗粒得到复合镀层的方法,该工艺范围窄,且镀层中wc的掺杂量低。因此,开发新型的ni

‑

w

‑

wc复合镀层工艺有着重要的意义。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种ni

‑

w

‑

wc复合镀层的原位合成方法。本发明操作简单、电流效率高,电镀工艺简单、清洁不污染,符合环保要求。

5.一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,包括以下步骤:将待镀基材浸入电镀液中进行电镀,以在所述碳钢基材表面获得ni

‑

w

‑

c合金镀层,并将该合金镀层进行高温热

处理得到所述的ni

‑

w

‑

wc复合镀层;所述电镀液包括以下组分:镍盐、钨酸盐、柠檬酸、柠檬酸盐、增碳剂、湿润剂。所述基材为碳钢基材。

6.在本发明的一个实施例中,所述镍盐为硫酸镍、磺酸镍、氯化镍中一种或几种。

7.在本发明的一个实施例中,所述钨酸盐为钨酸钠。

8.在本发明的一个实施例中,所述增碳剂为2

‑

(4

‑

吡啶基)乙磺酸、2

‑

吡啶磺酸、3

‑

吡啶磺酸和丙烷磺酸吡啶盐中的一种或几种。

9.在本发明的一个实施例中,所述润湿剂为xp

‑

70、xp

‑

80、xp

‑

90、x

‑

100和x

‑

114中的一种或几种。

10.在本发明的一个实施例中,所述电镀液中组分浓度为:镍盐20

‑

70g/l、钨酸盐30

‑

85g/l、柠檬酸7

‑

35g/l、柠檬酸盐10

‑

70g/l、增碳剂1

‑

14g/l、湿润剂0.5

‑

9.5ml/l。

11.在本发明的一个实施例中,所述电镀液通过以下方法制备得到:将镍盐、钨酸盐、柠檬酸、柠檬酸盐和镍盐混合加入水中,搅拌至溶解得混合溶液,加入增碳剂、湿润剂混匀,并调节所得溶液ph值为7.5

‑

7.8,得到所述电镀液。

12.在本发明的一个实施例中,所述电镀过程中,阳极材料为铱钽合金阳极材料,阴极为碳钢基材。

13.在本发明的一个实施例中,所述电镀过程中,阴极电流密度为2

‑

5a/dm2。

14.在本发明的一个实施例中,电镀获得的ni

‑

w

‑

c合金中的c含量为7

‑

12wt.%,w含量为35

‑

45wt.%。

15.在本发明的一个实施例中,所述的ni

‑

w

‑

wc复合镀层的热处理温度为700

‑

1000℃,保温2h。

16.在本发明的一个实施例中,所述ni

‑

w

‑

wc复合镀层厚度为10

‑

20μm。

17.本发明的上述技术方案相比现有技术具有以下优点:

18.本发明的电镀液以柠檬酸盐、增碳剂作为碳源,通过调整工艺参数促使柠檬酸盐、增碳剂分解中间产物尽可能吸附在镀层表面,并在电沉积过程中夹杂在镀层中,得到ni

‑

w

‑

c合金镀层。

19.通过向电镀液中加入增碳剂电镀制备高钨ni

‑

w

‑

c合金镀层,该镀层中w含量达到35

‑

45wt%,c含量在7

‑

12wt%。镀层中c夹杂不仅可显著降低ni

‑

w镀层内应力,同时由于其在ni

‑

w合金镀层中的溶解度较低,大多聚集在晶界附近,而钨原子的原子半径较大,具有向晶界或者相界强烈偏析的倾向。在一定温度下,当偏析的钨原子达到一定浓度后就会与晶界处的碳原子发生反应,原位形成纳米级的wc颗粒,并在镀层中弥散分布,从而有效增强镀层的耐磨、耐蚀以及高温热稳定性。

20.本发明制备的ni

‑

w

‑

wc复合镀层为纳米晶结构或非晶结构,表面平整、结晶细致、成分均匀、晶粒细小、缺陷较少、硬度高(1500

‑

2000hv),同时具有高耐蚀、自润滑、界面结合力强等优点。

21.本发明获得的wc颗粒属于原位合成,可避免传统复合镀工艺中外加wc粒子易团聚,界面润湿性差以及加入量及尺寸限制的不利因素,同时c夹杂的ni

‑

w

‑

c合金镀层具有明显小于传统ni

‑

w合金镀层的宏观应力,尤其对于高钨含量的ni

‑

w合金镀层,这些因素促使原位合成的ni

‑

w

‑

wc复合镀层具有更为优异的力学性能。

附图说明

22.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

23.图1是本发明实施例2和对比例2中所得镀层形貌与元素组成,其中(a)为电镀液中未添加增碳剂所获得的镀层,(b)为电镀液中添加增碳剂所获得的镀层。

24.图2是本发明实施例2中所得镀层xps全图谱。

25.图3是本发明实施例2中所得镀层中c1s高分辨分析。

26.图4是本发明实施例2中所得热处理后镀层形貌sem图谱。

27.图5是本发明实施例2中所得热处理后镀层xrd图谱。

具体实施方式

28.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

29.实施例1

30.一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

31.(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.5。电镀液组成如表1所示:

32.表1实施例1中电镀液组成

[0033][0034]

(2)碳钢基体预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中

性;

[0035]

(3)小电流电解:取适量组成为表1的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度65℃,阴极电流密度为1a/dm2,电解处理10h。(对新配镀液进行预处理,用小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态)

[0036]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为65℃,阴极电流密度为2a/dm2,电镀时间为60min,得到10μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=50:40:10。

[0037]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至700℃并保温3h。随炉冷却至200℃左右,出炉空冷。

[0038]

实施例2

[0039]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0040]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所

[0041]

需体积,并用氨水调节溶液ph值到7.6。电镀液组成如表2所示:

[0042]

表2实施例2中电镀液组成

[0043][0044]

(2)基体预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0045]

(3)小电流电解:取适量组成为表2的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度67℃,阴极电流密度为1a/dm2,电解处理12h。

[0046]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为67℃,阴极电流密度为3a/dm2,电镀时间为50min,得到15μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=46.3:41.7:12。

[0047]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至800℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0048]

实施例3

[0049]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0050]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.7。电镀液组成如表3所示:

[0051]

表3实施例3中电镀液组成

[0052][0053][0054]

(2)碳钢基材预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0055]

(3)小电流电解:取适量组成为表3的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合

剂、添加剂快速进入最佳状态,电解时,控制温度68℃,阴极电流密度为1a/dm2,电解处理10h。

[0056]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为68℃,阴极电流密度为4a/dm2,电镀时间为45min,得到17μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=48.4:42.4:9.2。

[0057]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)中获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至900℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0058]

实施例4

[0059]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0060]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.8。电镀液组成如表4所示:

[0061]

表4实施例4中电镀液组成

[0062][0063]

(2)碳钢基材预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0064]

(3)小电流电解:取适量组成为表4的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度70℃,阴极电流密度为1.2a/dm2,电解处理12h。

[0065]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用碳钢阳极材料,电镀液温度保持为70℃,阴极电流密度为5a/dm2,电镀时间为40min,得到20μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=44.5:45:10.5

[0066]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)中获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至900℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0067]

对比例1(未添加增碳剂)

[0068]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0069]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.6。电镀液组成如表5所示:

[0070]

表5对比例1中电镀液组成

[0071][0072]

(2)基体预处理:采用180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0073]

(3)小电流电解:取适量组成为表5的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度67℃,阴极电流密度为1a/dm2,电解处理12h。

[0074]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为67℃,阴极电流密度为3a/dm2,电镀时间为50min,得到15μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=56.8:40.5:2.7。

[0075]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至800℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0076]

对比例2(低电流密度电镀)

[0077]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0078]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.6。电镀液组成如表2所示。

[0079]

(2)基体预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0080]

(3)小电流电解:取适量组成为表2的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度67℃,阴极电流密度为1a/dm2,电解处理12h。

[0081]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为67℃,阴极电流密度为1.5a/dm2,电镀时间为60min,得到15μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=58.6:35:6.4。

[0082]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至800℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0083]

对比例3(600℃热处理)

[0084]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0085]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.6。电镀液组成如表2所示。

[0086]

(2)基体预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0087]

(3)小电流电解:取适量组成为表2的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度67℃,阴极电流密度为1a/dm2,电解处理12h。

[0088]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤中(2)所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为67℃,阴极电流密度为3a/dm2,电镀时间为50min,得到15μm厚度的镀层,其中镀

层中各元素质量比例约为ni:w:c=46.3:41.7:12。

[0089]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至600℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0090]

对比例4(1000℃热处理)

[0091]

一种原位合成ni

‑

w

‑

wc复合镀层的制备方法,具体工艺为:

[0092]

(1)配制电镀液:在清洗的1#烧杯中加入300ml的去离子水,加热至65℃,加入一定质量的硫酸镍固体,搅拌至完全溶解。在2#烧杯中将300ml的去离子水加热至75℃,依次加入柠檬酸钠、柠檬酸、柠檬酸铵和钨酸钠,搅拌至完全溶解。将1#烧杯内液体缓慢加入到2#烧杯中,然后加入增碳剂和湿润剂,搅拌至完全溶解,最后加去离子水将2#烧杯溶液定容至所需体积,并用氨水调节溶液ph值到7.6。电镀液组成如表2所示。

[0093]

(2)基体预处理:180#

‑

240#金刚砂抛光碳钢基体表面(10

×

10cm2),用去离子水水洗至中性后,使用350ml除油试剂(氢氧化钠为8g/l,硅酸钠为2g/l,碳酸钠为1.5g/l,柠檬酸钠为0.5g/l的混合液)在65℃化学除油,水洗后用10%h2so4酸洗10min之后水洗至中性;

[0094]

(3)小电流电解:取适量组成为表2的电镀液加入到电镀槽中,用瓦楞板铁板作为阴极,使用不锈钢作为阳极材料,采用恒压直流电源进行小电流电解,使新配镀液中的络合剂、添加剂快速进入最佳状态,电解时,控制温度67℃,阴极电流密度为1a/dm2,电解处理12h。

[0095]

(4)电沉积制备ni

‑

w

‑

c合金镀层:将步骤(2)中所得基材在步骤(3)处理后的电镀液中进行电镀,具体电镀条件为:阳极使用铱钽合金,阴极使用预处理的碳钢基板,电镀液温度保持为67℃,阴极电流密度为3a/dm2,电镀时间为50min,得到15μm厚度的镀层,其中镀层中各元素质量比例约为ni:w:c=46.3:41.7:12。

[0096]

(5)原位合成ni

‑

w

‑

wc复合镀层:将步骤(4)获得的镀层在氩气保护气氛炉中,以5℃/min的升温速度升至1000℃并保温2h。随炉冷却至200℃左右,出炉空冷。

[0097]

测试例

[0098]

原位合成ni

‑

w

‑

wc复合镀层,其测试表征如下:

[0099]

1,镀层表征

[0100]

将实施例2所得镀层进行结果表征,结果见图1

‑

图4。

[0101]

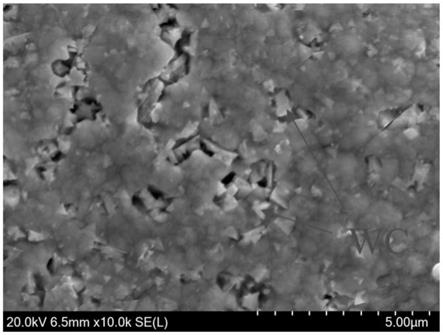

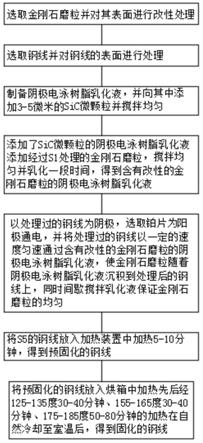

其中,图1为镀层表面形貌sem图谱和元素组成,可以看出,添加增碳剂对镀层的表面形貌及w含量没有明显影响,但可以显著改变镀层中的c含量。未添加增碳剂的镀层中w含量为40.5wt.%,c含量为2.7wt.%;添加增碳剂的镀层中w含量为41.7wt.%,c含量为12wt.%。

[0102]

图2显示了所得镀层中的碳元素主要以c

‑

c形式存在,说明镀层中有大量的有机物夹杂。

[0103]

图3为ni

‑

w

‑

c镀层通过800℃热处理后的表面形貌,其中多边形颗粒为原位生成的碳化钨颗粒,其均匀弥散分布在镀层中。

[0104]

图4为镀层经热处理后的xrd分析,其中三角形符号标注的峰为碳化钨的峰,通过对峰强度的分析,所得镀层中碳化钨含量为3

‑

7wt.%,由谢乐公式计算碳化钨晶粒尺寸约为30

‑

35nm,与从sem图谱中观察到的wc颗粒尺寸保持一致,说明原位制备了ni

‑

w

‑

wc复合镀层。

[0105]

2,硬度测试

[0106]

将实施例1

‑

4和对比例1

‑

4中所得镀层进行硬度检测,实验结果见表6。

[0107]

表6

[0108][0109]

*经1000℃热处理后的镀层元素分布不均匀,各区域硬度差异大,说明热处理温度过高。

[0110]

从表6可以看出,添加增碳剂并经高温热处理(>700℃)均可以原位合成ni

‑

w

‑

wc复合镀层,而未添加增碳剂或添加增碳剂在低电流密度下沉积或热处理温度较低(≤600℃)的镀层均未见wc析出,说明电镀液中是否添加增碳剂,以及电流密度与热处理温度均为一种原位合成ni

‑

w

‑

wc复合镀层的制备工艺的必要条件。综合电沉积条件以及热处理温度对最终性能的影响规律,本着减能耗、耗时短的原则,本发明优选出的一种原位合成ni

‑

w

‑

wc复合镀层的制备工艺为:电镀液配方为niso4·

6h2o 40g/l,na2wo4·

2h2o 50g/l,na3c6h5o7·

2h2o 45g/l,c6h8o720 g/l,c6h

17

n3o75g/l,3

‑

吡啶磺酸6g/l,x

‑

1146ml/l;电沉积条件为3a/cm2,时间为50min;镀层热处理温度为800℃,处理时间为2h。

[0111]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。