1.本发明涉及资源环境和混凝土制备技术领域,特别是涉及一种低熟料超高性能混凝土。

背景技术:

2.超高性能混凝土(ultra~high performance concrete,简称uhpc)是具有超高的耐久性和超高的力学性能的纤维增强水泥基复合材料,其中,抗压强度超过150mpa。超高性能混凝土的制备不使用粗骨料,须使用硅灰和纤维,且水泥用量较大,水胶比很低。

3.随着采矿业的发展,其尾矿的综合利用也已成为废物资源化利用和环境保护的重要课题。

4.例如,中国申请cn111072345a公开了一种生态型超高性能混凝土及其应用,其将铅锌尾矿取代部分水泥,用于配制超高性能混凝土,铅锌尾矿占超高性能混凝土的质量比例小于40%,其中,水泥用量占到超高性能混凝土胶凝材料质量比例的45%以上,且铅锌尾矿利用率低。

5.又如,中国申请cn108558304a公开了一种高抗滑长寿命超高性能混凝土路面道路,其中,胶凝材料中水泥用量占65%,采用磨细铜尾矿粉、硅灰、超细矿物掺合料作为掺合料,用铜尾矿原矿作为部分细骨料,配制超高性能混凝土路面材料。

6.上述现有技术配制超高性能混凝土的方法中水泥用量较高,一般在胶凝材料中占比为45%~70%,高比例水泥用量会造成混凝土水化温升较大,有产生温度应力开裂的风险;而且,上述现有技术中尾矿综合利用率偏低。

7.中国申请cn108751819a公开了一种利用钼尾矿和废石制备高性能混凝土的方法,其通过将钼矿开采得到废石和钼尾矿,将粒径为4.5mm~10mm的废石作为混凝土粗骨料,粒径为150μm~4.5mm的钼尾矿作为混凝土细骨料,粒径<150μm的钼尾矿粉磨到比表面积450~650m2/kg与磨细水泥熟料、铜尾渣和石膏混合作为复合胶凝材料,将混凝土粗骨料、混凝土细骨料以及复合胶凝材料混合并加入减水剂和水配制得到高性能混凝土。该方法得到的混凝土其28d抗压强度最高达到77.1mpa。

8.上述方法虽然提高了钼尾矿废石的利用率,但水泥熟料用量仍达到了31.7%,而且,其所配制的混凝土强度达不到超高性能混凝土的强度要求。

9.综上,现有技术主要存在的问题:1)现有技术利用钼尾矿配制的混凝土强度不能达到超高性能混凝土的要求;2)现有技术配制超高性能混凝土的水泥用量较高,会造成混凝土水化温升较大,有产生温度应力开裂的风险;3)现有超高性能混凝土配制技术对工业固废的利用率较低,生产成本较高。

技术实现要素:

10.本发明的目的在于提供一种低熟料超高性能混凝土及其制备方法,以大幅降低超高性能混凝土的水泥用量,同时实现钼尾矿等固废的资源化利用,降低生产成本,减少固废

堆放对环境的污染。

11.本发明的上述目的是通过以下技术方案实现的:

12.根据本发明的一个方面,本发明提供一种低熟料超高性能混凝土,其原料包括:胶凝材料、细骨料、水、减水剂以及纤维;其中,所述胶凝材料包括钼尾矿粉、水泥、转炉钢渣粉、矿渣粉和脱硫石膏;

13.所述纤维占混凝土总体积的1%~5%;

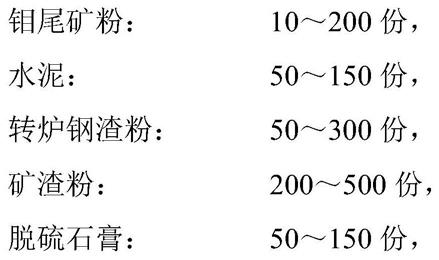

14.除纤维以外的原料,按照重量份数计,包括:

[0015][0016][0017]

可选地,所述钼尾矿粉是通过将钼尾矿烘干并粉磨得到。

[0018]

可选地,所述钼尾矿粉,其比表面积为700m2/kg~2000m2/kg。

[0019]

可选地,所述钼尾矿的主要化学成分,按重量百分比计为:sio

2 65%~80%,al2o

3 8%~13%,fe2o

3 0.1%~5%,k2o 3%~8%,na2o 1%~5%,cao 0.1%~4%。

[0020]

可选地,所述水泥为强度等级不低于42.5的硅酸盐水泥或普通硅酸盐水泥。

[0021]

可选地,所述转炉钢渣粉,其比表面积400m2/kg~500m2/kg。所述转炉钢渣的碱度≥1.8。

[0022]

可选地,所述矿渣粉,其比表面积450m2/kg~600m2/kg。所述矿渣粉的玻璃体含量≥85%。

[0023]

可选地,所述脱硫石膏,其比表面积400m2/kg~500m2/kg,脱硫石膏中三氧化硫含量大于35%。

[0024]

可选地,所述细骨料可以为中砂。

[0025]

可选地,所述纤维可以为钢纤维或聚甲醛纤维等增强增韧纤维。

[0026]

可选地,所述减水剂可以为聚羧酸系减水剂。

[0027]

可选地,所述低熟料超高性能混凝土,28d抗压强度100mpa~170mpa,抗折强度为35mpa~46mpa。

[0028]

根据本发明的另一个方面,本发明提供的一种低熟料超高性能混凝土的制备方法,包括:

[0029]

将钼尾矿烘干,粉磨,得到钼尾矿粉;

[0030]

将转炉钢渣粉、矿渣粉、脱硫石膏采用单磨和/或混磨方式进行粉磨;

[0031]

按照所述低熟料超高性能混凝土的配合比混合,采用搅拌机搅拌均匀,得到低熟

料超高性能混凝土。

[0032]

可选地,当采用混磨方式时,可以将混合物料混磨至比表面积500m2/kg~600m2/kg。

[0033]

与现有技术相比,本发明低熟料超高性能混凝土及其制备方法可以大幅降低超高性能混凝土的水泥用量,同时实现钼尾矿等固废的资源化利用,可以降低生产成本,减少固废堆放对环境的污染。

[0034]

本发明的优点主要体现在以下方面:

[0035]

(1)本发明通过利用钼尾矿颗粒较细、易磨性好以及二氧化硅含量高的特点,将其粉磨至粉状细度,例如将钼尾矿粉磨到比表面积700m2/kg~2000m2/kg的细度,从而将超细二氧化硅的反应活性充分发挥出来,可以配制得到超高性能混凝土。而且,本发明利用钼尾矿制备超高性能混凝土,实现了钼尾矿的资源化、高附加值利用,解决钼尾矿大量堆存污染环境问题。

[0036]

(2)本发明通过选择合适原料并优化配比,大幅降低了超高性能混凝土的水泥用量,水泥在胶凝材料中占比由现有技术的45%~70%降至5%~15%,例如降低至10%、15%、5%等,减少了碳排放,提高了超高性能混凝土的绿色度。

[0037]

(3)本发明协同利用钼尾矿、转炉钢渣、脱硫石膏等多种工业固体废弃物,代替硅灰、水泥等成本高的原料配制超高性能混凝土,减少了工业固废堆存对环境的污染,大幅降低了生产成本,经济效益和环境效益显著。

具体实施方式

[0038]

下面将结合本发明实施例对本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

本发明实施例中提供的一种低熟料超高性能混凝土,其原料包括:胶凝材料、细骨料、水、聚羧酸系减水剂以及纤维;其中,所述胶凝材料包括钼尾矿粉、水泥、转炉钢渣粉、矿渣粉和脱硫石膏;所述纤维占混凝土总体积的1%~5%;除纤维以外的原料,按照重量份数计,包括:钼尾矿粉:10~200份;水泥:50~150份;转炉钢渣粉:50~300份;矿渣粉:200~500份;脱硫石膏:50~150份;细骨料:1000~1200份;水:150~180份;聚羧酸系减水剂:5~15份;其中,所述胶凝材料的总重量份数为1000份。该实施例中所述钼尾矿粉、转炉钢渣粉、矿渣粉和脱硫石膏均为工业固废,实现了钼尾矿等固废的资源化、高附加值利用,降低了超高性能混凝土的生产成本,而且大幅度地降低了水泥的用量。

[0040]

所述钼尾矿粉是通过将钼尾矿烘干并粉磨得到。所述钼尾矿粉比表面积为700m2/kg~2000m2/kg。所述钼尾矿的主要化学成分按重量百分比计为:sio

2 65%~80%,al2o

3 8%~13%,fe2o

3 0.1%~5%,k2o 3%~8%,na2o 1%~5%,cao 0.1%~4%。该钼尾矿粉中sio2含量高,细度要求高,该实施例可以将超细二氧化硅的反应活性充分发挥出来,配制得到超高性能混凝土,例如,28d抗压强度可达160mpa以上。

[0041]

可选地,所述转炉钢渣粉比表面积400m2/kg~500m2/kg。所述转炉钢渣的碱度系数

≥1.8。所述矿渣粉比表面积450m2/kg~600m2/kg,所述矿渣粉的玻璃体含量≥85%。所述脱硫石膏比表面积400m2/kg~500m2/kg,三氧化硫含量大于35%。采用上述的转炉钢渣粉、矿渣粉、脱硫石膏可以充分发挥钢渣水化产生的碱性环境和脱硫石膏水解产生的硫酸根离子对矿渣粉中玻璃体的化学激发作用,从而形成大量水化产物,成为混凝土强度的来源之一。

[0042]

所述水泥为强度等级不低于42.5的硅酸盐水泥或普通硅酸盐水泥。所述细骨料可以为中砂等,所述中砂其细度模数为3.0~2.3,平均粒径为0.5mm~0.35mm。所述纤维可以为钢纤维或聚甲醛纤维等增强增韧纤维。

[0043]

本发明上述实施例通过协同利用钼尾矿、转炉钢渣、脱硫石膏等多种工业固体废弃物,代替硅灰、水泥等成本高的原料配制超高性能混凝土,减少了工业固废堆存对环境的污染,实现了钼尾矿等的资源化利用,降低了混凝土生产成本,使得水泥在胶凝材料中占比大幅降低,可降低至5%~15%,经济效益和环境效益显著。采用该实施例配合比制备得到的低熟料超高性能混凝土,其28d抗压强度达到了160mpa以上,抗折强度达到了45mpa以上。

[0044]

本发明实施例中提供的一种低熟料超高性能混凝土的制备方法,包括:

[0045]

步骤s10,将钼尾矿烘干,粉磨,得到钼尾矿粉。其中,按重量计,所述钼尾矿主要由以下化学成分组成:sio

2 65%~80%,al2o

3 8%~13%,fe2o

3 0.1%~5%,k2o 3%~8%,na2o 1%~5%,cao 0.1%~4%。进一步地,钼尾矿粉的制备具体可以包括以下步骤:先将钼尾矿经压滤或过滤脱水,处理至含水率不高于20%,再用烘干机烘干;将烘干的钼尾矿磨细到比表面积为700m2/kg~2000m2/kg,即得到钼尾矿粉。

[0046]

步骤s20,将转炉钢渣粉、矿渣粉、脱硫石膏采用单磨和/或混磨方式进行粉磨。例如,可以是将三者分别进行单磨;可以将脱硫石膏与转炉钢渣粉/矿渣粉两者先混磨;也可以将三者共同混磨;其中,混磨时,粉磨至比表面积500m2/kg~600m2/kg。

[0047]

当转炉钢渣粉、矿渣粉、脱硫石膏均采用单磨方式进行粉磨时,可以将脱硫石膏烘干后磨细到比表面积400m2/kg~500m2/kg,所述脱硫石膏中三氧化硫含量(质量分数)大于35%;将破碎烘干后的转炉钢渣磨细到比表面积400m2/kg~500m2/kg,所述转炉钢渣的碱度≥1.8;将粒化高炉矿渣磨细到比表面积450m2/kg~600m2/kg,所述粒化高炉矿渣的玻璃体含量(质量分数)≥85%。

[0048]

该实施例中三者均采用单磨方式进行粉磨,可以更准确的控制三种物料各自的细度,但所需粉磨设备相应增加,建设投入和能耗增大。

[0049]

当将转炉钢渣与脱硫石膏先混磨时,可以将转炉钢渣与脱硫石膏按比例混磨至比表面积为560m2/kg~600m2/kg。优选地,所述转炉钢渣与脱硫石膏的质量比可以为3:1~6:1,例如可以为3:1、4:1、5:1、6:1等。

[0050]

当将粒化高炉矿渣与脱硫石膏先混磨时,可以将脱硫石膏与矿渣粉按比例混磨至比表面积为530m2/kg~570m2/kg。优选地,所述脱硫石膏与矿渣粉的质量比可以为1:4~1:10,例如可以为1:4、1:5、1:6、1:7、1:8、1:9、1:10等。

[0051]

上述两种混磨方式,即采用脱硫石膏与转炉钢渣/粒化高炉矿渣两者混磨的方式,可以减少粉磨设备投入,提高粉磨台时产量从而降低单位产品能耗,但由于物料易磨性的差异,混磨时物料各自的细度控制准确性略下降。而且,上述两优选实施例,通过对易磨性物料脱硫石膏进行掺量控制,可以减少因物料间易磨性差异造成的“假比表面积”现象,即易磨的物料被磨得很细,而难磨的物料还较粗,但比表面积已经符合要求;可以尽量克服

“

假比表面积”对混合物料细度的影响,从而可以防止易磨性差的钢渣或矿渣颗粒没有被磨到要求的细度。

[0052]

当三者共同混磨时,可以将矿渣粉、转炉钢渣、脱硫石膏三者同时按比例混磨至500m2/kg~600m2/kg。例如,可以混磨至520m2/kg、540m2/kg、560m2/kg、580m2/kg、600m2/kg等。

[0053]

该实施例三者共同混磨方式,可以减少粉磨设备投入和能耗,但由于物料易磨性的差异,混磨时物料各自的细度控制准确性下降。

[0054]

优选地,当三者混磨时,控制脱硫石膏在混磨物料中的掺量比例<25%,例如,脱硫石膏在混磨物料中比例可以为5%、10%、15%、20%、24%等,以减少因物料间易磨性差异造成的“假比表面积”现象,即脱硫石膏被磨得很细,而矿渣粉和转炉钢渣还较粗,但比表面积已经符合要求的现象;以尽量克服“假比表面积”对混合物料细度的影响,防止易磨性差的物料没有被磨到要求的细度问题的出现。

[0055]

步骤s30,按照所述配合比采用强制式搅拌机搅拌混合均匀,得到低熟料超高性能混凝土拌合物,成型后标准养护28d,抗压强度100mpa~170mpa,抗折强度为35mpa~46mpa。

[0056]

下面结合具体实施例对本发明的技术方案做进一步描述:

[0057]

实施例1

[0058]

该实施例中低熟料超高性能混凝土的配合比如表2所示。

[0059]

其中,钼尾矿取沙坪沟钼尾矿,化学成分如下表1所示。

[0060]

表1沙坪沟钼尾矿试样化学成分

[0061][0062]

该实施例中低熟料超高性能混凝土的制备方法如下:

[0063]

1)将钼尾矿送入高压压滤机进行压滤,滤饼含水率为15%~20%,经破碎机破碎后进入烘干机烘干;

[0064]

2)用超细磨机将烘干的钼尾矿磨细到比表面积1500m2/kg~2000m2/kg采用激光粒度分析仪测试结果;

[0065]

3)外购s105级粒化高炉矿渣粉,其比表面积510m2/kg;

[0066]

4)外购火电厂脱硫石膏,经化验该脱硫石膏中三氧化硫含量(质量百分比)为40.2%,将所述脱硫石膏采用烘干机烘干;

[0067]

5)外购转炉钢渣,其碱度为2.1,将破碎烘干的转炉钢渣与烘干的脱硫石膏按质量比为3:1送入球磨机,共同粉磨到比表面积580

±

20m2/kg,得到混合粉a;

[0068]

6)按照表2配合比生产超高性能混凝土,按照国标《混凝土物理力学性能试验方法标准》gb/t 50081

‑

2019成型抗压强度和抗折强度试件并养护,测试其3天、7天、28天龄期强度,测试结果如表2所示。

[0069]

对比例1

[0070]

该对比例中混凝土的配合比如表2所示。

[0071]

该对比例中混凝土的各原材料符合国家相关标准,且按照本发明实施例相同的方法生产超高性能混凝土。

[0072]

养护并性能测试,测试结果如表2所示,测试标准与实施例1相同。

[0073]

表2超高性能混凝土配合比及抗压、抗折强度

[0074][0075]

实施例2

[0076]

该实施例中低熟料超高性能混凝土的配合比如表4所示。

[0077]

其中,以承德某地钼尾矿为原料,化学成分如下表3所示。

[0078]

表3承德某地钼尾矿试样化学成分

[0079][0080]

该实施例中低熟料超高性能混凝土的制备方法如下:

[0081]

1)将尾矿场的钼尾矿送入高压压滤机进行压滤,滤饼含水率为13%~16%,经破碎机破碎后进入烘干机烘干;

[0082]

2)用球磨机将烘干的钼尾矿磨细到比表面积800m2/kg~950m2/kg,采用激光粒度分析仪测试结果;

[0083]

3)外购火电厂脱硫石膏,经化验脱硫石膏中三氧化硫质量百分比含量为38.5%,将脱硫石膏用烘干机烘干;

[0084]

4)外购s95级粒化高炉矿渣粉,比表面积为425m2/kg;

[0085]

5)将烘干的脱硫石膏与粒化高炉矿渣粉按质量比为1:4送入球磨机,共同粉磨到比表面积550

±

20m2/kg,得到混合粉b;

[0086]

6)外购钢渣粉,比表面积为400m2/kg;

[0087]

7)按照表4配合比生产超高性能混凝土,按照国标《混凝土物理力学性能试验方法标准》gb/t 50081

‑

2019成型抗压强度和抗折强度试件并养护,测试其3天、7天、28天龄期强度如表4所示。

[0088]

对比例2

[0089]

该对比例中混凝土的配合比如表4所示。

[0090]

该对比例中混凝土的各原材料符合国家相关标准,且按照本发明实施例相同的方法生产超高性能混凝土。

[0091]

养护并性能测试,测试结果如表4所示,测试标准与实施例2相同。

[0092]

表4实施例2和对比例2混凝土配合比及抗压、抗折强度

[0093][0094]

实施例3

[0095]

该实施例中低熟料超高性能混凝土的配合比如表6所示。

[0096]

其中,以东沟钼尾矿为原料,化学成分如下表5所示。

[0097]

表5东沟钼尾矿试样化学成分

[0098][0099]

该实施例中低熟料超高性能混凝土的制备方法如下:

[0100]

1)将钼尾矿烘干后,用球磨机粉磨到比表面积1000m2/kg~1200m2/kg,采用激光粒度分析仪测试结果;

[0101]

2)外购火电厂脱硫石膏,经化验脱硫石膏中三氧化硫质量百分比含量为37.8%,含水率为16.4%;

[0102]

3)外购粒化高炉矿渣,玻璃体含量为90%,含水率为15%;外购转炉钢渣,碱度2.2,含水率为5%;

[0103]

4)将粒化高炉矿渣、转炉钢渣、脱硫石膏按干基质量比为5:3:1.5配料,送入立磨磨细到比表面积为520

±

20m2/kg,得到混合粉c;

[0104]

5)按照表6配合比生产超高性能混凝土,按照国标《混凝土物理力学性能试验方法标准》gb/t 50081

‑

2019成型抗压强度和抗折强度试件并养护,测试其3天、7天、28天龄期强度见表6。

[0105]

对比例3

[0106]

该对比例中混凝土的配合比如表6所示。

[0107]

该对比例中混凝土的各原材料符合国家相关标准,且按照本发明实施例相同的方法生产超高性能混凝土。

[0108]

养护并性能测试,测试结果如表6所示,测试标准与实施例3相同。

[0109]

表6实施例3和对比例3混凝土配合比及抗压、抗折强度

[0110][0111]

本发明上述实施例和对比例可以看出:本发明利用钼尾矿、转炉钢渣、脱硫石膏、矿渣粉等多种工业固体废弃物,代替硅灰、水泥等成本高的原料配制超高性能混凝土,且在本发明所述配合比和细度要求下,减少了工业固废堆存对环境的污染,大幅降低了超高性能混凝土的水泥用量,由现有技术的45%~70%降至5%~15%,减少了碳排放,降低了生产成本,经济效益和环境效益显著,而且,本发明制备得到的超高性能混凝土,其28d抗压强度可达160mpa以上。

[0112]

本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。