1.本发明专利涉及桩基础施工的技术领域,具体而言,涉及一种基坑立柱桩桩孔流态稳定土回填料的制备方法。

背景技术:

2.随着建筑业的发展,建筑越建越高,基坑越打越深,在基坑的施工过程中通常会用到基坑立柱桩进行支护。

3.现有技术中,在基坑立柱桩施工中经常采用两种方式进行支护,一种是桩锚式支护,一种是桩撑式支护。桩锚式支护,指在基坑周边设置一排圆形钻孔,通过向钻孔中浇筑混凝土形成立柱桩,然后在基坑内分层挖掘土方,同时分层设置多道预应力锚索,形成预应力锚索和排桩的组合支护结构。桩撑式支护,指在基坑周边设置一排圆形钻孔,通过向钻孔中浇筑混凝土形成立柱桩,然后在基坑内分层进行水平方向的钢筋混凝土或型钢支撑施工,之后再向下分层挖掘下层土方,每施工一层水平方向的钢筋混凝土或型钢支撑便挖掘一层土方,直至坑底。

4.上述两种方法,浇灌混凝土后的空桩段上部泥浆浓度较稀,密度较小,而下部泥浆较为粘稠,密度较大,因此,向空桩段回填的碎石过程中,回填的碎石由于下部泥浆过于粘稠而无法完全下沉至空桩段底部,常常悬浮在空桩段中上部,从而导致回填碎石后的空桩段中上部为悬浮的碎石,下部为粘稠的泥浆,无法对型钢立柱起到足够的固定和约束作用。在充满泥浆的空桩段内回填的碎石由于无法振动密实,因此空桩段内的碎石较为松散,密实度不足,难以起到固定型钢立柱,防止立柱偏斜的目的。

技术实现要素:

5.本发明的目的在于提供一种基坑立柱桩桩孔流态稳定土回填料的制备方法,旨在解决现有技术中,固定型钢立柱不牢的问题。

6.本发明是这样实现的,一种基坑立柱桩桩孔流态稳定土回填料的制备方法,包括以下制备步骤:

7.1)、采用筛网筛分风化土,筛选出设定要求的风化土颗粒料,控制所述风化土颗粒料的含水量达到设定要求;

8.2)、采用称重器将按照设定配方称量配置物料,按照重量分数配比,所述物料包括风化土颗粒料60

‑

80、水泥熟料15

‑

25、石粉8

‑

15、矿渣粉8

‑

15、生石灰4

‑

10、烟气脱硫石膏粉6

‑

10、水90

‑

150、减水剂2

‑

4、早强剂2

‑

5、速凝剂1

‑

5、消泡剂0.5

‑

2;

9.3)、依序向振动搅拌机的搅拌腔内加入水以及物料,水的加入量与物料的加入量满足设定比例;

10.4)、启动所述振动搅拌机搅拌物料,搅拌时间不少于二十分钟,将搅拌腔内的水与物料搅拌均匀至流态状,形成流态稳定土回填料。

11.进一步的,所述制备步骤2)中,所述水泥熟料为强度为42.5mpa的硅酸盐水泥,所

述硅酸盐水泥的比表面积≥300

㎡

/kg。

12.进一步的,所述制备步骤2)中,所述石粉的粒径<75μm,所述石粉中的碳酸钙含量>80%。

13.进一步的,所述制备步骤2)中,所述矿渣粉通过高炉高温煅烧及研磨制成,所述矿渣粉呈颗粒状,所述矿渣粉的比表面积≥400

㎡

/kg。

14.进一步的,所述制备步骤2)中,所述烟气脱硫石膏中的二水硫酸钙和硫酸钙含量≥85%,所述烟气脱硫石膏的比表面积≥260

㎡

/kg。

15.进一步的,所述制备步骤2)中,所述减水剂为聚羧酸高性能减水剂母液,所述减水剂的ph值在6

‑

8范围之间,所述减水剂的氯离子含量<0.02%,所述减水剂的碱的含量<0.2%。

16.进一步的,所述生石灰中的氧化钙和氧化镁含量≥85%。

17.进一步的,其特征在于,所述筛网包括至少三层网层,多层所述网层依序上下间隔布置,相邻的网层之间形成间隔区域;所述网层中设有多个上下贯通的网眼,沿着自上而下的方向,多层所述网层的网眼的直径逐渐减少;相邻的所述网层的网眼之间呈错位布置,沿着自上而下的方向,所述间隔区域的高度逐渐减少;所述制备步骤1)中,风化土置于第一层的网层上,多层所述网层水平振动,风化土通过多层网层的筛选,直径满足设定要求的风化土从最后一层网层的网眼落下,形成所述风化土颗粒料。

18.进一步的,所述网层呈弹性片状,多个所述网层的中心位置穿设有驱动轴,多层所述网层的中心位置分别与驱动轴固定连接;多层所述网层的外周围合有纵向环,所述网层的外周与纵向环固定连接,所述纵向环封闭间隔区域的外周,所述纵向板的上端延伸至第一层网层的上方,与第一层网层之间围合形成落料区域;

19.所述制备步骤1)中,在筛选风化土的过程中,风化土放置在落料区域中后,所述纵向环带动多层网层水平往返移动的同时,所述驱动轴纵向往返移动,驱动所述网层的中心位置上下移动。

20.进一步的,所述振动搅拌机包括有纵向布置且纵向转动的搅拌筒,所述搅拌筒的内部具有所述搅拌腔,所述搅拌筒的底部设有可封闭或打开的流出口,所述流出口与所述搅拌腔连通,所述搅拌腔内设有两个隔离布置的流道,两个所述流道的顶部显露在搅拌筒的顶部,分别形成注水口以及注料口,两个所述流道的底部分别延伸至搅拌腔的下部,且以所述搅拌腔的中心呈对称布置;

21.所述制备步骤3)中,先预先通过注水口往搅拌腔内注入设定量的水后,且预先注入搅拌腔内的水的高度低于两个流道的底板,再通过注料口往搅拌腔内注入物料,所述注水口同步继续往搅拌腔内注入水,直至水的加入量与物料的加入量满足设定比例;

22.所述制备步骤4)中,搅拌腔内的流态稳定土回填料制备好后,通过流出口排出。

23.与现有技术相比,本发明提供的一种基坑立柱桩桩孔流态稳定土回填料的制备方法,制备流态稳定土回填料时,首先进行风化土筛分,筛分出设定要求的风化土颗粒料放置备用,然后根据设定配方的物料按照重量分数配比进行称量配置物料,随后将水和配置好的物料按照设定比例加入振动搅拌机进行搅拌,将搅拌腔内的水与物料搅拌均匀至流态状,流态稳定土制备完成。

附图说明

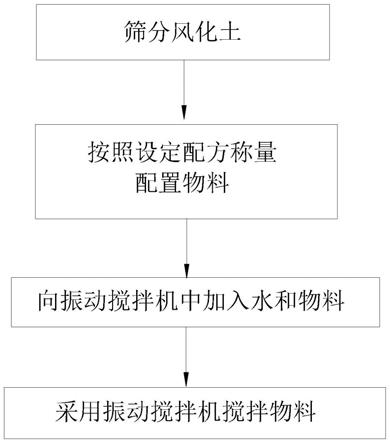

24.图1是本发明提供的一种基坑立柱桩桩孔流态稳定土回填料的制备方法的制作步骤示意图;

25.图2是本发明提供的一种基坑立柱桩桩孔流态稳定土回填料的制备方法的筛网示意图;

26.图3是本发明提供的一种基坑立柱桩桩孔流态稳定土回填料的制备方法的筛网示意图;

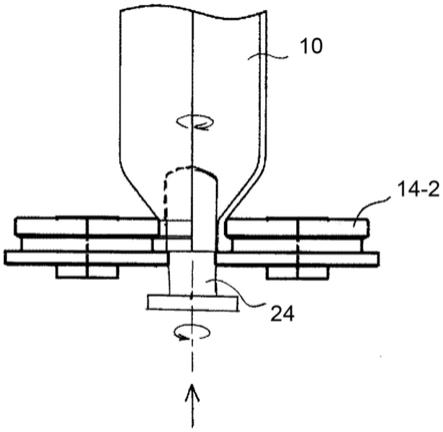

27.图4是本发明提供的一种基坑立柱桩桩孔流态稳定土回填料的制备方法的振动搅拌机示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.以下结合具体实施例对本发明的实现进行详细的描述。

30.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

31.参照图1

‑

4所示,为本发明提供的较佳实施例。

32.一种基坑立柱桩桩孔流态稳定土回填料的制备方法,包括以下制备步骤:

33.1)、采用筛网100筛分风化土,将收集的风化土使用筛网100进行筛选分离,筛选出设定要求的风化土颗粒料,并控制筛选后得到的所述风化土颗粒料的含水量达到设定要求,完成风化土筛选;

34.2)、采用称重器将按照设定配方称量配置物料,将用于配置流态稳定土回填料的物料按照重量分数配比,其中物料配比包括风化土颗粒料60

‑

80、水泥熟料15

‑

25、石粉8

‑

15、矿渣粉8

‑

15、生石灰4

‑

10、烟气脱硫石膏粉6

‑

10、水90

‑

150、减水剂2

‑

4、早强剂2

‑

5、速凝剂1

‑

5、消泡剂0.5

‑

2,按照以上配方比例进行配置称量;

35.3)、物料配置好后,依序向振动搅拌机200的搅拌腔203内加入水以及物料,其水的加入量与物料的加入量须满足设定比例;

36.4)、水和物料加入搅拌腔203后,启动振动搅拌机200进行搅拌物料,搅拌物料和水的时间不少于二十分钟,直到将搅拌腔203内的水与物料搅拌均匀至流态状,这时形成流态稳定土回填料,流态稳定土回填料制作完成。

37.通过以上制备步骤,一种基坑立柱桩桩孔流态稳定土回填料的制备方法,制备流态稳定土回填料时,首先进行风化土筛分,将收集的风化土使用筛网100进行筛选分离,筛分出设定要求的风化土颗粒料放置备用,然后根据设定配方的物料按照重量分数配比进行称量配置物料,随后将水和配置好的物料按照设定比例加入振动搅拌机200的搅拌腔203中

准备搅拌,最后启动搅拌机将搅拌腔203内的水与物料搅拌均匀至流态状,流态稳定土制备完成。

38.制备步骤2)中,水泥熟料为强度为42.5mpa的硅酸盐水泥,硅酸盐水泥的比表面积≥300

㎡

/kg,当水泥熟料掺入搅拌腔203中的水以及物料中后,由于搅拌腔203中的水含量较高,水泥熟料与搅拌腔203中的水以及物料发生物理、化学的水解和水化反应后,其搅拌腔203内的水及物料形成的泥浆呈粘稠状、流态状。

39.制备步骤2)中,石粉的粒径<75μm,石粉中的碳酸钙含量>80%,当石粉加入到物料中进行搅拌过程中,石粉具有吸水的作用,与搅拌腔203内的水及物料进行反应,一定量的石粉能提高流态稳定土回填料的强度。

40.制备步骤2)中,矿渣粉通过高炉高温煅烧及研磨制成,矿渣粉呈颗粒状,所述矿渣粉的比表面积≥400

㎡

/kg,矿渣粉经过高温煅烧后更具有活性,矿渣粉经过研磨后能增加其水化活性;矿渣粉在流态稳定土回填料中作用一般,当胶乳烟气脱硫石膏粉后,矿渣粉会和搅拌腔203中的sio2发生化学反应生成水化硅酸钙(c

‑

s

‑

h)。水化硅酸钙(c

‑

s

‑

h)可以胶结一些未发生反应的颗粒,将其团聚沉积在一起并逐渐硬化,并最终变为脆性硬化体。

41.制备步骤2)中,烟气脱硫石膏中的二水硫酸钙和硫酸钙含量≥85%,所述烟气脱硫石膏的比表面积≥260

㎡

/kg,烟气脱硫石膏作为碱性激发剂与矿渣粉一同与搅拌腔203中细小的颗粒进行反应,不仅能加快矿渣粉在搅拌腔203中的反应速度,而且还具有凝结颗粒和膨胀填充空隙的作用,具有提高流态稳定土强度的作用。

42.制备步骤2)中,减水剂为聚羧酸高性能减水剂母液,减水剂的ph值在6

‑

8范围之间,减水剂的氯离子含量<0.02%,减水剂的碱的含量<0.2%,减水剂能减少拌合用水量、提高流态稳定土回填料的强度;减水剂还能加快搅拌腔203内的流态稳定土回填料的制作速度。

43.生石灰中的氧化钙和氧化镁含量≥85%,生石灰主要是用于吸水,降低搅拌腔203中流态稳定土中的含水量,可以较大程度上减小水泥熟料及矿渣粉的用量。同时生石灰在搅拌腔203中会发生火山灰反应,火山灰反应则使土中的活性硅矿物在生石灰的碱性激发作用下生成含水的铝酸钙和硅酸钙等胶结物,将进一步增加流态稳定土的强度、刚度。

44.其中,筛分风化土的筛网100包括至少三层网层104,多层的网层104依序上下间隔布置,相邻的网层104之间形成间隔区域,间隔区域供放置停留风化土并筛分;其网层104中设有多个上下贯通的网眼,且沿着自上而下的方向,多层的网层104的网眼的直径逐渐减少,这样有利于筛风化土时,逐步的筛分出所需大小的风化土颗粒料,避免直径过大的风化土填堵在网眼而难以筛分的问题,从而提高筛分的效率;

45.相邻的网层104的网眼之间呈错位布置,在有效的面积布置最多的网眼,提高利用率;沿着筛网100自上而下的方向,风化土的筛余量逐渐减少,间隔区域的高度逐渐减少;在制备步骤1)中,将风化土置于第一层的网层104上,多层的网层104进行水平振动,风化土通过多层网层104的筛选,逐步筛分出直径过大的风化土,直到直径满足设定要求的风化土从最后一层网层104的网眼落下,形成风化土颗粒料。

46.具体地,筛网100的网层104呈弹性片状,多个网层104的中心位置穿设有驱动轴102,多层网层104的中心位置分别与驱动轴102固定连接,驱动轴102用于驱动多个网层104的中心上下移动,提高风化土的筛分效率;多层网层104的外周围合有纵向环105,网层104

的外周与纵向环105固定连接,纵向环105封闭间隔区域的外周,将间隔区域围合封闭起来,防止封闭区域的风化土从侧边流出;纵向板101的上端延伸至第一层网层104的上方,与第一层网层104之间围合形成落料区域103,落料区域103用于放置风化土进行筛分,向上延伸的纵向板101防止风化土流出;

47.在制备步骤1)中,在筛选风化土的过程中,将风化土放置在落料区域103中后,当纵向环105带动多层网层104水平往返移动的同时,驱动轴102也带动多层网层104纵向往返移动,驱动网层104的中心位置上下移动,从而实现筛网100的高效率。

48.振动搅拌机200包括有纵向布置且纵向转动的搅拌筒,其搅拌筒的内部具有搅拌腔203,用于加入水以及多种物料;搅拌筒的底部设有可封闭或打开的流出口205,流出口205处设有隔水阀204,流出口205与所述搅拌腔203连通,当流态稳定土制作完成后,打开隔水阀204可通过流出口205流出外部;搅拌腔203内设有两个隔离布置的流道,两个流道的顶部显露在搅拌筒的顶部,分别形成注水口201以及注料口202,两个流道的底部分别延伸至搅拌腔203的下部,且以搅拌腔203的中心呈对称布置,当需要加入水及物料时,可通过注水口201加水,通过注料口202加物料;

49.在制备步骤3)中,先预先通过注水口201往搅拌腔203内注入设定量的水后,且预先注入搅拌腔203内的水的高度低于两个流道的底板,再通过注料口202往搅拌腔203内注入物料,注水口201同步继续往搅拌腔203内注入水,直至水的加入量与物料的加入量满足设定比例;

50.在制备步骤4)中,搅拌腔203内的流态稳定土回填料制备好后,将隔水阀204打开,流态稳定土回填料通过流出口205排出。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。