一种mini

‑

led器件的制作方法

技术领域

1.本发明涉及led封装技术领域,尤其涉及一种mini

‑

led器件的制作方法。

背景技术:

2.随着led(light emitting diode,发光二极管)器件的发展,led的应用环境也越来越多,市场对led的要求也越来越高。市场上的led显示屏是由许多颗贴片式正装或倒装封装的led器件矩阵排列组成,每个正装或倒装封装的led器件作为一个显示像素。

3.现有技术中制作led器件的方法是将芯片制作成器件时,需要对正装或倒装led芯片进行先封装再切割。然而,现有技术往往对基板采取直接裂片切割制作芯片器件单元,但是由于基板或者底板的平整度不够,切割时容易损坏芯片器件,大大降低了芯片器件的良率。

技术实现要素:

4.本发明的目的在于提供一种mini

‑

led器件的制作方法,以解决现有技术往往对基板采取直接裂片切割制作芯片器件单元,切割时容易损坏芯片器件,大大降低了芯片器件的良率等技术问题。

5.本发明提出了一种mini

‑

led器件的制作方法,包括以下步骤:

6.s1:将led芯片转移固定于基板上;

7.s2:将固定于基板上的led芯片通过模压工艺制成的封装层进行封装,完成led芯片封装;

8.s3:将完成led芯片封装的基板放置在载板的切割胶体上;

9.s4:将基板进行切割,然后移除切割胶体与载板,分割成单颗mini

‑

led器件。

10.进一步地,所述led芯片为正装红光mini

‑

led、倒装绿光mini

‑

led或倒装蓝光mini

‑

led;所述正装红光mini

‑

led通过固晶机转移及回流焊方式转移固定于基板上;所述倒装绿光mini

‑

led或所述倒装蓝光mini

‑

led采用顶针转移及激光焊接方式固定于基板上。

11.进一步地,所述将完成led芯片封装的基板放置在载板的切割胶体上具体为:

12.将基板放置在粘于载板上表面的切割胶体上,通过压合将切割胶体覆盖于载板的上表面和基板的底部,并固化。

13.进一步地,所述将基板进行切割,然后移除切割胶体与载板,分割成单颗mini

‑

led器件具体为:

14.使用水刀对基板进行切割,切割道在led芯片四周外侧,切割时贯穿基板至切割胶体中部且不切断切割胶体,其中,切割到切割胶体中部为切割胶体厚度的三分之一至二分之一之间,随后在单颗mini

‑

led器件顶部贴装转移膜,使用uv光从背面照射切割胶体,对切割胶体进行解胶,移除切割胶体和载板后形成固定于转移膜上的多个单颗mini

‑

led器件。

15.进一步地,所述封装层为可热固化的树脂类材料,所述可热固化的树脂类材料为散射粉、扩散粉、分散剂、黑色素等的一种或多种组合。

16.进一步地,所述转移膜为蓝膜。

17.进一步地,所述载板的材质为玻璃、硅钢或张紧膜。

18.进一步地,所述切割胶体的材质为高温胶、uv胶或热解胶。

19.进一步地,所述单颗mini

‑

led器件是单色器件。

20.本发明提供的mini

‑

led器件的制作方法,在基板与载板之间粘有切割胶体,进行基板切割时,能够有效固定分割后得到的单颗mini

‑

led器件,解决了切割时的芯片飞溅问题,且保持胶体的完整性,分割时胶体可一次性与多颗芯片分离,提高了安全性和实用性。

附图说明

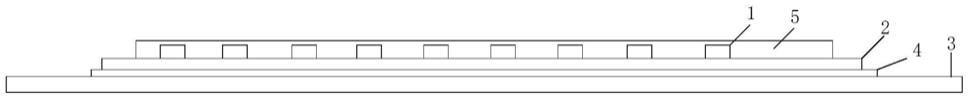

21.图1是本发明实施例提供的mini

‑

led器件的制作方法的整个制作过程示意图。

22.图2是本发明实施例提供的mini

‑

led器件的制作方法的整个制作流程示意图。

23.图3是本发明实施例提供的mini

‑

led器件的制作方法的对模压在载板上的基板进行切割的示意图。

24.图4是图3进行切割到切割胶体中部后在单颗mini

‑

led器件顶部贴装转移膜的示意图。

25.图5是图4进一步移除切割胶体和载板后的示意图。

具体实施方式

26.为了使本发明的目的、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

28.请参阅图1至图5,本发明实施例中提供的一种mini

‑

led器件的制作方法,

29.包括以下步骤:

30.s1:将led芯片1转移固定于基板2上;

31.s2:将固定于基板上2的led芯片1通过模压工艺制成的封装层5进行封装,完成led芯片封装;

32.s3:将完成led芯片封装的基板2放置在载板3的切割胶体4上;

33.s4:将基板2进行切割,然后移除切割胶体4与载板3,分割成单颗mini

‑

led器件6。

34.在本发明实施例中,所述led芯片1为正装红光mini

‑

led、倒装绿光mini

‑

led或倒装蓝光mini

‑

led;所述正装红光mini

‑

led通过固晶机转移及回流焊方式转移固定于基板上;所述倒装绿光mini

‑

led或所述倒装蓝光mini

‑

led采用顶针转移及激光焊接方式固定于基板上。

35.在本发明实施例中,所述将完成led芯片封装的基板2放置在载板3的切割胶体4上具体为:

36.将基板2放置在粘于载板3上表面的切割胶体4上,通过压合将切割胶体4覆盖于载板3的上表面和基板2的底部,并固化。

37.在本发明实施例中,所述将模压在载板3上的基板2进行切割,然后移除切割胶体4与载板3,分割成单颗mini

‑

led器件6具体为:

38.使用水刀对基板进行切割,切割道在led芯片四周外侧,切割时贯穿基板至切割胶体中部且不切断切割胶体4,其中,切割到切割胶体4中部为切割胶体4厚度的三分之一至二分之一之间,以保证获得独立的单颗mini

‑

led器件6,且在切割过程中保证器件的固定,不至于在切割过程中飞溅、偏移等;随后在单颗mini

‑

led器件顶部贴装转移膜7,使用uv光从背面照射切割胶体4,对切割胶体4进行解胶,使其粘力远小于转移膜7的粘力,移除切割胶体4和载板3后形成固定于转移膜7上的多个单颗mini

‑

led器件6。

39.在本发明实施例中,所述封装层5为可热固化的树脂类材料,所述可热固化的树脂类材料为散射粉、扩散粉、分散剂、黑色素等的一种或多种组合。

40.在本发明实施例中,所述转移膜7为蓝膜。

41.在本发明实施例中,所述载板3的材质为玻璃、硅钢或张紧膜。

42.在本发明实施例中,所述切割胶体4的材质为高温胶、uv胶或热解胶,实施例中采用的是高温胶,其压合后材料可贴玻璃后固化,可解决烘烤形变问题,后续可在载板上进行分单颗。除了本实施例中采用的高温胶还可以采用备选的uv胶,其压模后材料可贴玻璃后固化,可解决烘烤形变问题,后续可在载板上进行分单颗。备选的热解胶,压模后粘度自动降解,基材与载板剥离,再进行后固化;模压的参数为:上模温度95~120℃,下模温度90~115℃,压合压力45t,固化时间100~300s。

43.在本发明实施例中,所述单颗mini

‑

led器件6是单色器件,所述单颗mini

‑

led器件还可以是多合一的封装器件。

44.在本发明实施例中,本发明提供的mini

‑

led器件的制作方法,通过基板放置在粘于载板上表面的切割胶体上进行模压,模压后对基板进行切割时,能够有效固定分割后得到的单颗mini

‑

led器件,解决了切割时的芯片飞溅问题,且保持胶体的完整性,分割时胶体可一次性与多颗芯片分离,提高了安全性和实用性。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。