1.本发明涉及锌镍电池技术,具体涉及一种能抑制自放电的锌电极材料的制备方法及应用。本发明特别涉及锌电极中添加磷掺杂多级孔碳的合成、通过水热处理将阴离子表面活性剂和碳氟非离子表面活性剂组成的复配表面活性剂充填于磷掺杂多级孔碳得到磷掺杂多级孔碳载表面活性剂材料,利用阴离子表面活性剂和非离子表面活性剂的复配,充电过程中在金属锌/电解液形成有效隔绝氧气的吸附膜,有效抑制锌电极的微电池所导致的自放电,从而得到安全性高、存储时间长的锌镍电池。

背景技术:

2.锌镍电池以氧化锌为负极材料,氢氧化镍为正极材料,锌负极与镍电极依次叠片,中间置以隔膜,以氢氧化钾水溶液为电解液构成的碱性二次电池。锌镍电池不仅在家用电器、电动玩具、电动门窗等小型负载方面得到应用,在安全性要求高的电动自行车、电动汽车、高铁电源、储能基站备用电源等领域也具有很好的商业前景。

3.氧化锌的储量丰富,与铅酸电池、锂离子电池等相比具有更好的成本优势,且环境友好。锌镍电池发明至今已近百年,但因锌负极的枝晶问题导致循环性能差、自放电严重等关键问题没有的到根本解决。尤其是负极金属锌与水反应所造成的自放电,导致氢气的释放,造成的电池安全问题;以及锌自放电造成锌镍电池的正负极容量失配,导致锌镍电池循环性能的急剧恶化。由于锌枝晶前沿具有很高的反应活性,更容易突破钝化层与水反应,是自放电发生的主要区域。因此,消除锌枝晶的择优生长,钝化枝晶生长前沿也是降低锌电极自放电的有效措施。

4.锌镍电池放电时,锌电极中的锌将被氧化为氧化锌和氢氧化锌,由于锌镍电池的电解液为高浓度的koh溶液,锌电极在转化过程中,将会产生氢氧化锌或者锌酸盐。生成的zn(oh)

42-

溶解于强碱电解液中,同时也裸露出活泼的金属锌与电解液相接触,锌与水反应形成氢气发生自放电。不仅如此,自放电造成锌镍电池的正负极容量失配,引起正极过充而在正极产生氧气,造成电解液中溶解氧增加,电解液中的溶解氧与金属锌反应进一步加剧自放电。

5.表面活性剂是一种能使目标溶液表面张力显著下降的物质,具有固定的亲水疏水基团,在溶液的表面能定向排列。表面活性剂的这种性质是由其一端为亲水基团,另一端为疏水基团的特有分子结构所决定的。亲水基团常为极性基团,如羧酸、磺酸、硫酸、氨基或胺基及其铵盐离子,羟基、酰胺基、醚键等也可作为极性亲水基团。而疏水基团常为非极性烃链,如8个碳原子以上烃链。

6.表面活性剂通过在固液两相界面吸附降低水在固体表面的张力,也可以通过吸附在液体界面间来降低油水界面张力,许多表面活性剂也能在本体溶液中聚集成为聚集体。胶囊和胶束都是此类聚集体。表面活性剂开始形成胶束的浓度叫做临界胶束浓度或cmc。超过临界胶束浓度的溶液含有有序相(胶束)和无序相(自由表面活性剂分子和/或离子)。胶束的表面活性剂分子的亲油尾端聚于胶束内部,避免与极性的水分子接触;分子的极性亲

水头端则露于外部,与极性的水分子发生作用,形成外壳,保持与水接触,并对胶束内部的憎水基团产生保护作用。

7.溶液中表面活性剂的存在,增加液体在固体表面的润湿性、液(气)液两相的乳化性以及气液两相的起泡性。在非极性固体表面主要发生表面活性剂分子单层吸附,而在极性固体表面可发生表面活性剂的多层吸附。通过变换亲水基或亲油基种类、所占份额及在分子结构中的位置,可以达到所需亲水亲油平衡的目的,控制液、固之间的润湿程度。

8.传统表面活性剂分为离子型表面活性剂(包括阳离子表面活性剂与阴离子表面活性剂)、非离子型表面活性剂、两性表面活性剂、复配表面活性剂、其他表面活性剂等。阴离子表面活性剂在水中电离后起表面活性作用的部分带有负电荷,而在水溶液中不产生离子的表面活性剂称为非离子型表面活性剂,而非离子型表面活性剂又可细分为单聚和多聚表面活性剂。

9.表面活性剂分子的亲水端通常是具有未成键孤对电子,具有很强的配位能力。金属锌电子构型是d

10

,即d亚层全充满,通过sp3杂化与配体形成四面体结构的配位化合物,形成多层的化学吸附层,配体的空间构型是稳定吸附层,钝化锌表面、隔绝锌/电解液接触的关键因素。表面活性剂能够吸附在金属锌表面形成紧密的吸附层,尤其是阴离子表面活性剂通过强烈的静电作用和亲水端的配位能力,在金属性表面形成致密的多层表面活性剂吸附。当表面活性剂只以静电作用力吸附于金属锌表面,形成单层吸附。而非离子表面活性剂通过氢键可与h2o及h3o

结合,形成多层吸附层,因此阴离子表面活性剂和非离子表面活性剂的复配,不仅在锌/电解液界面,也在电解液/空气界面构建稳定的表面活性剂多层吸附层,有效防止锌的自放电。另外,通过表面活性剂与zn(oh)

42-

的配位,加大锌离子的尺寸,降低了锌酸根离子的反应活性,利用空间位阻效应提高过电位,迟滞晶体生长,抑制了锌枝晶发生,从而也降低了锌电极的自放电速度。

10.碳氟表面活性剂指碳氢表面活性剂的碳氢链中的氢原子全部或部分被氟原子取代,即氟碳链代替了碳氢链,因此表面活性剂中的非极性基不仅有疏水性质而且独具疏油的性能,是目前所有表面活性剂中表面活性最高的非离子表面活性剂,化学稳定性和热稳定性也是最好,具有很多碳氢表面活性剂无法取代的特殊用途。非离子型氟碳表面活性剂在水溶液中不电离,其极性基通常为含氧醚键(如聚氧乙烯基),如杜邦fso、fso

‑

100、fsn

‑

100、fs

‑

300等,易溶于水、有机溶剂(包括酸、碱介质),与其它类型活性剂的相容性也更好。由于其在水中不电离,故对ph值稳定性高,受电解质、无机盐的影响也小。但是碳氟表面活性剂合成困难,价格昂贵,实际应用受到很大限制。通过表面活性剂复配,可减少碳氟表面活性剂用量而保持其表面活性,并显示出强烈的协同效应,达到单一碳氟表面活性剂达不到的效果。

11.传统利用表面活性剂降低锌电极自放电的方法是将表面活性剂溶解于电解液,由于表面活性剂的分子比较大以及多孔电极对扩散产生的阻力,对于锌电极内部的金属锌表面吸附效果差,仅对电极表面的金属锌具有较好的吸附,对自放电的抑制作用有限。而且锌电极在充放电过程中,而且大量锌酸根离子游离于锌电极之外,锌酸根离子密度大,存在于电池底部,而表面活性剂密度小,存在于电池上部,在电池中形成浓度差,难以与锌酸根离子均匀形成复合离子,造成锌电极下部自放电抑制效果不明显。

技术实现要素:

12.本发明要解决的技术问题是,克服现有技术中的不足,提供一种能抑制自放电的锌电极材料的制备方法及应用。

13.为了解决技术问题,本发明的技术方案是:

14.提供一种能抑制自放电的锌电极材料的制备方法,所述锌电极材料包括磷掺杂碳包覆氧化锌和充填表面活性剂的磷掺杂多级孔碳材料这两种组分,其中,

15.(1)磷掺杂碳包覆氧化锌的制备方法包括以下步骤:

16.(1.1)取5g的β

‑

环糊精,90℃下溶解于50ml去离子中;在搅拌条件下滴加0.5~1.5g三异丙苯基磷酸酯,超声振动分散30分钟;然后在搅拌条件下降温至30℃,使三异丙苯基磷酸酯的异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液;

17.(1.2)取5~20g纳米氧化锌加至去离子水100ml中,搅拌形成氧化锌悬浊液;然后滴加至三异丙苯基磷酸酯环糊精包合物溶液中,搅拌均匀后喷雾干燥,得到磷掺杂碳包覆氧化锌前驱体;

18.(1.3)将前驱体置于管式炉中,在n2氛围保护下升温至250℃预碳化2h;随后升温至700~800℃,恒温碳化2h;然后冷却至室温,得到碳化产物为磷掺杂碳包覆氧化锌;

19.(2)充填表面活性剂的磷掺杂多级孔碳材料的制备方法包括以下步骤:

20.(2.1)取5g的β

‑

环糊精,90℃下溶解于50ml去离子中;在搅拌条件下滴加0.5~1.5g三异丙苯基磷酸酯,超声振动分散30分钟;然后在搅拌条件下降温至30℃,使三异丙苯基磷酸酯的异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液;

21.(2.2)取5~20g纳米碳酸钙加至去离子水100ml中,搅拌形成碳酸钙悬浊液;然后滴加至三异丙苯基磷酸酯环糊精包合物溶液中,搅拌均匀后喷雾干燥,得到磷掺杂多级孔碳前驱体;

22.(2.3)将前驱体置于管式炉中,在n2氛围保护下升温至250℃预碳化2h;随后升温至700~800℃,恒温碳化2h;然后冷却至室温,得到碳化产物为磷掺杂碳包覆氧化钙;

23.(2.4)依次用盐酸、去离子水洗涤碳化产物,除去多余的氧化钙;在120℃下恒温干燥4小时后,得到磷掺杂多级孔碳材料;

24.(2.5)取1~5g磷掺杂多级孔碳材料,置于80ml含3~15wt.%表面活性剂水溶液的水热釜中;160℃水热处理30分钟,经过滤和干燥,得到充填表面活性剂的磷掺杂多级孔碳材料。

25.作为优先方案,所述步骤(1.1)和(2.1)中,搅拌条件下的降温速度为1℃/min。

26.作为优先方案,所述步骤(1.3)和(2.3)中,先后两次升温速度分别为20℃/min和10℃/min。

27.作为优先方案,所述步骤(4)中,盐酸的质量百分比浓度为10wt.%。

28.作为优先方案,所述表面活性剂是复配表面活性剂,由质量比为100~10∶1的阴离子型表面活性剂和碳氟非离子型表面活性剂组成。

29.作为优先方案,所述阴离子型表面活性剂是羧酸钾盐rcook、硫酸酯钾盐r

‑

oso3k、磺酸钾盐r

‑

so3k、磷酸酯钾盐r

‑

opo3k2中的任意一种;所述碳氟非离子型表面活性剂是乙氧基类碳氟非离子型表面活性剂,或者是氟烷基型碳氟非离子型表面活性剂。

30.作为优先方案,所述锌电极材料是由磷掺杂碳包覆氧化锌、充填表面活性剂的磷

掺杂多级孔碳材料和粘结剂ptfe按质量比8∶1∶1经机械研磨混合而成。

31.本发明进一步提供了利用前述锌电极材料制备锌电极的方法,包括以下步骤:

32.(1)按质量比8∶1∶1取磷掺杂碳包覆氧化锌、充填表面活性剂的磷掺杂多级孔碳材料、粘结剂ptfe,机械研磨混合,再经反复辊压得到电极坯材;

33.(2)将电极坯材覆盖于镀锌铜网上下表面,在100kg cm

‑2的压力下压制成型,得到锌电极。

34.本发明还提供了一种锌镍电池,包括隔膜、正极、负极和电解液,正极和负极分别相向设置在隔膜两侧形成三明治结构,电解液内置在三明治结构中;所述负极为前述方法制备获得的锌电极;

35.所述正极通过下述方式制备获得:按质量比8:1:1取氢氧化镍、羰基镍粉和粘结剂cmc,加去离子水研磨调制成糊状并涂敷于泡沫镍;干燥后在100kg cm

‑2的压力下压制成型,得到正极。

36.作为优先方案,所述锌镍电池中,所述电解液是12mol/l的koh溶液,所述隔膜采用微孔聚丙烯膜。

37.发明原理描述:

38.1、当三异丙苯基磷酸酯滴加到环糊精溶液时,三异丙苯基磷酸酯上的异丙苯基进入环糊精分子内腔,形成三异丙苯基磷酸酯环糊精包合物。三异丙苯基磷酸酯环糊精包合物的环糊精外侧富有羟基,对碳酸钙具有极好的亲和性;当碳酸钙悬浊液滴加于三异丙苯基磷酸酯环糊精包合物溶液,纳米碳酸钙颗粒表面有效吸附三异丙苯基磷酸酯环糊精包合物。在喷雾干燥过程中三异丙苯基磷酸酯环糊精包合物不断在碳酸钙颗粒表面沉积,干燥后在纳米碳酸钙颗粒表面形成三异丙苯基磷酸酯环糊精包合物外壳,因此所得前驱体是具有核壳结构的三异丙苯基磷酸酯环糊精包合物包覆碳酸钙。

39.在煅烧过程中,250℃下三异丙苯基磷酸酯环糊精包合物发生预碳化形成骨架,随后在700~800℃裂解,碳化得到磷掺杂碳包覆氧化钙,碳酸钙在700~800℃煅烧发生分解释放co2,co2刻蚀碳壁形成微孔或通孔,用盐酸和去离子水洗涤除去氧化钙后得到磷掺杂多孔碳材料。当磷掺杂多孔碳材料置于表面活性剂水溶液的水热釜中进行水热处理时,表面活性剂的疏水端吸附于多孔碳壁内侧,在复配表面活性剂存在的条件下在其空腔内形成多层吸附,干燥后形成充填表面活性剂的磷掺杂多级孔碳材料。

40.2、基于相同原理,当三异丙苯基磷酸酯环糊精包合物溶液滴加于氧化锌悬浊液,纳米氧化锌颗粒表面有效吸附三异丙苯基磷酸酯环糊精包合物,在喷雾干燥过程中三异丙苯基磷酸酯环糊精包合物不断在氧化锌颗粒表面沉积,干燥后在纳米氧化锌颗粒表面形成三异丙苯基磷酸酯环糊精包合物外壳,因此所得前驱体是具有核壳结构的三异丙苯基磷酸酯环糊精包合物包覆氧化锌。在煅烧过程中,250℃下三异丙苯基磷酸酯环糊精包合物发生预碳化形成骨架,随后在700℃温度以上裂解、碳化得到磷掺杂碳包覆氧化锌。

41.3、磷原子最外层有5个电子而碳原子只有4个电子,因此磷成为碳膜中的富电中心,磷掺杂碳包覆氧化锌中碳膜中磷的存在不仅提高了碳膜的导电性,而且充电时锌酸根复合离子优先在富电中心得到电子被还原,磷均匀分布的碳膜有效提高了金属锌形核率,从而在结晶学方面降低了锌枝晶发生的可能性,从而抑制了自放电。

42.4、三异丙苯基磷酸酯环糊精包合物有助于碳酸钙分散,碳化后在纳米碳酸钙表面

得到厚薄均匀的磷掺杂碳膜,酸性除去氧化钙后得到的碳壁富含微孔,具有良好的疏水性能。充填表面活性剂的磷掺杂多级孔碳材料作为锌电极辅助材料添加于锌电极,在放电过程中,由于多级孔碳空腔内表面活性剂的存在,有利于捕集从磷掺杂碳包覆氧化锌中逃逸的锌酸根离子,并生成大尺寸的复合锌酸根离子,抑制其逃离,因此避免了锌枝晶在磷掺杂碳包覆氧化锌的外侧产生和发育。保障了电极内阻抗分布均匀,消除了因电场分布不均匀造成的枝晶倾向。

43.与现有技术相比,本发明的有益效果是:

44.传统降低锌电极自放电方法只是将表面活性剂加入电解液中,只对电极表面的锌酸根离子的自放电有阻碍作用,但表面活性剂难以扩散进入多孔电极内,因此对电极内的金属锌自放电抑制作用很弱。

45.本发明克服了传统方法的缺点,在合成抑制自放电的磷掺杂碳包覆氧化锌材料基础上,利用同样的技术手段实现了将表面活性剂置于电极内部,通过抑制锌枝晶的生成和发育降低锌电极的自放电速度。本发明能使表面活性剂对锌电极自放电的抑制作用得到更加充分的发挥,相对于现有技术取得了更显著的叠加效果。

附图说明

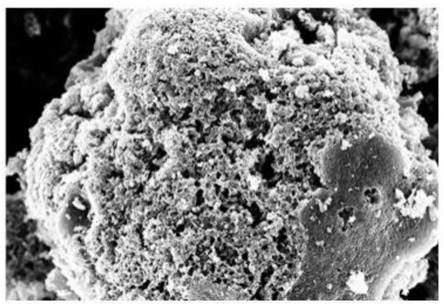

46.图1为实施例十二中充填了氟烷基氟碳表面活性剂与磷酸双十二酯钾复配表面活性剂的磷掺杂多级孔碳材料的形貌。

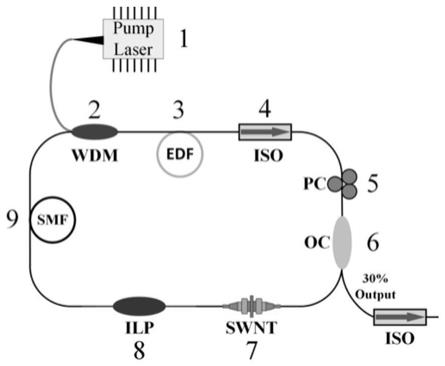

47.图2为实施例十五中,采用本发明的磷掺杂碳包覆氧化锌和添加充填复配表面活性剂的磷掺杂多级孔碳制备的锌镍电池与传统锌镍电池的自放电速度比较。

48.图中的附图标记为:1传统锌镍电池;2基于本发明磷掺杂碳包覆氧化锌和添加充填复配表面活性剂的磷掺杂多级孔碳所制备的锌镍电池。

具体实施方式

49.下面结合具体实施方式对本发明进一步详细描述:

50.实施例一:三异丙苯基磷酸酯的环糊精包合物溶液制备

51.取5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加0.5g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温至30℃,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

52.实施例二:磷掺杂碳包覆氧化锌前驱体制备

53.取5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加1g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温至30℃,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

54.取5g市贩纳米氧化锌加去离子水100ml,搅拌形成氧化锌悬浊液,滴加于上述三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到前驱体。

55.实施例三:磷掺杂碳包覆氧化锌制备

56.取5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加1.5g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温至30℃,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

57.取15g市贩纳米氧化锌加去离子水100ml,搅拌形成氧化锌悬浊液,滴加于上述三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到前驱体。

58.将前驱体置于管式炉中,在n2氛围保护下以20℃ min

‑1的速率升温至250℃预碳化2h,随后以10℃ min

‑1的速率升温至700℃,恒温碳化2h,冷却至室温,得到磷掺杂碳包覆氧化锌。

59.实施例四:磷掺杂碳包覆氧化锌煅烧

60.取20g市贩纳米氧化锌加去离子水100ml,搅拌形成氧化锌悬浊液,滴加于实施例一得到的三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到前驱体。

61.取上述磷掺杂碳包覆氧化锌前驱体10g,置于管式炉中,在n2氛围保护下以20℃ min

‑1的速率升温至250℃预碳化2h,随后以10℃ min

‑1的速率升温至750℃,恒温碳化2h,冷却至室温,得到磷掺杂碳包覆氧化锌。

62.实施例五:磷掺杂碳包覆氧化锌的形成

63.取实施例二得到的磷掺杂碳包覆氧化锌前驱体10g,置于管式炉中,在n2氛围保护下以20℃ min

‑1的速率升温至250℃预碳化2h,随后以10℃ min

‑1的速率升温至800℃,恒温碳化2h,冷却至室温,得到磷掺杂碳包覆氧化锌。

64.实施例六:磷掺杂多级孔碳前驱体的制备

65.5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加0.5g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

66.取5g市贩纳米碳酸钙加去离子水100ml,搅拌形成碳酸钙悬浊液,滴加于上述三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到环糊精包合物包覆碳酸钙,即磷掺杂多级孔碳前驱体。

67.实施例七:磷掺杂多级孔碳前驱体的制备

68.5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加1g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

69.取15g市贩纳米碳酸钙加去离子水100ml,搅拌形成碳酸钙悬浊液,滴加于上述三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到环糊精包合物包覆碳酸钙,即磷掺杂多级孔碳前驱体。

70.实施例八:磷掺杂多级孔碳制备

71.5g的β

‑

环糊精,90℃下溶解于50ml去离子中,搅拌过程中缓慢滴加1.5g三异丙苯基磷酸酯,超声振动分散30分钟后,以1℃/min的冷却速度搅拌降温,使异丙苯基进入环糊精空腔,得到三异丙苯基磷酸酯的环糊精包合物溶液。

72.取20g市贩纳米碳酸钙加去离子水100ml,搅拌形成碳酸钙悬浊液,滴加于上述三异丙苯基磷酸酯环糊精包合物溶液,搅拌均匀后喷雾干燥得到环糊精包合物包覆碳酸钙,即磷掺杂多级孔碳前驱体。

73.将前驱体置于管式炉中,在n2氛围保护下以20℃ min

‑1的速率升温至250℃预碳化2h,随后以10℃ min

‑1的速率升温至700℃,恒温碳化2h,冷却至室温,得到磷掺杂碳包覆氧化钙。

74.依次用10wt.%浓度的盐酸、去离子水洗涤,除去多余的氧化钙,再在120℃下恒温干燥4小时后,得到磷掺杂多级孔碳材料。

75.实施例八

‑

2:磷掺杂多级孔碳制备

76.与实施例八相比,除了恒温碳化温度改为750℃,其余均保持一致;

77.最终得到碳化程度更高的磷掺杂多级孔碳材料,但碳膜的孔隙率有所降低。

78.实施例八

‑

3:磷掺杂多级孔碳制备

79.与实施例八相比,除了恒温碳化温度改为800℃,其余均保持一致;

80.最终得到碳化程度更高的磷掺杂多级孔碳材料,提高导电性,但碳膜的孔隙率降低较大。

81.实施例九:复配表面活性剂调配

82.取3wt.%的杜邦公司生产的聚氧乙烯基醚类非离子型材料表面活性剂(fso

‑

100)溶液5ml,加入50ml的30wt%的乙酸钾溶液搅拌均匀,得到30wt.%复配表面活性剂水溶液,阴离子表面活性剂乙酸钾和碳氟非离子表面活性剂fso

‑

100的质量比为100:1。

83.实施例十:复配表面活性剂充填于磷掺杂多级孔碳材料

84.取3wt.%的杜邦公司生产的乙氧基类非离子型氟碳表面活性剂(fsn

‑

100)溶液5ml,加入50ml的15wt.%的硫酸甲酯钾溶液搅拌均匀,得到含15wt.%复配表面活性剂水溶液,硫酸甲酯钾和碳氟非离子表面活性剂fsn

‑

100的质量比为50:1。

85.取实施例八得到的磷掺杂多级孔碳1g,置于80ml含上述复配表面活性剂溶液的水热釜中,160℃水热处理30分钟,过滤,干燥得到充填了碳氟非离子表面活性剂fsn

‑

100和阴离子表面活性剂硫酸甲酯钾的磷掺杂多级孔碳材料。

86.实施例十一:抑制锌电极自放电的材料制备

87.取3wt.%的杜邦公司生产的乙氧基类非离子型氟碳表面活性剂(fs

‑

300)溶液5ml,加入50ml的3wt.%的十二烷基苯磺酸钾溶液搅拌均匀,得到含3wt.%复配表面活性剂水溶液,十二烷基苯磺酸钾和碳氟非离子表面活性剂fs

‑

300的质量比为10:1。

88.取实施例八

‑

2得到的磷掺杂多级孔碳3g,置于80ml含上述复配表面活性剂溶液的水热釜中,160℃水热处理30分钟,过滤,干燥得到充填了碳氟非离子表面活性剂fs

‑

300和阴离子表面活性剂十二烷基苯磺酸钾的磷掺杂多级孔碳材料。

89.实施例十二:氟烷基氟碳表面活性剂与磷酸酯盐表面活性剂的复配及充填材料

90.gs

‑

fc327氟碳表面活性剂是一种全氟辛基磺酰氟与环氧丙烷和环氧乙烷开环聚合后的非离子改性型氟碳表面活性剂,具有非常低的表面张力和较低的界面张力,具有极低的临界胶束浓度,可以抗高温,抗高矿化度,耐酸碱,具有很好的水溶性。

91.取5wt.%的gs化学生产的氟烷基型氟碳表面活性剂(gs

‑

fc327)溶液5ml,加入500ml的5wt.%的磷酸双十二酯钾溶液搅拌均匀,得到含5wt.%复配表面活性剂水溶液,磷酸双十二酯钾和碳氟非离子表面活性剂gs

‑

fc327的质量比为100:1。

92.取5g实施例八

‑

3得到的磷掺杂多级孔碳材料,置于80ml含上述复配表面活性剂水溶液的水热釜中,160℃水热处理30分钟,过滤,干燥得到充填氟烷基氟碳表面活性剂与磷酸酯盐表面活性剂的的锌电极材料,其形貌如图1所示。

93.实施例十三:锌电极制备

94.取实施例三得到的磷掺杂碳包覆氧化锌和实施例八得到的磷掺杂多级孔碳与粘

结剂ptfe按质量比为8∶1∶1,机械研磨后混合,反复辊压得到电极坯材;将坯材覆盖于镀锌铜网上下表面,在100kg cm

‑2的压力下压制成型,得到锌电极。

95.实施例十四:传统锌电极制备

96.取市贩氧化锌和粘结剂ptfe按质量比为9∶1,机械研磨后混合,反复辊压得到电极坯材,将坯材覆盖于镀锌铜网上下表面,在100kg cm

‑2的压力下压制成型,得到传统锌电极。

97.实施例十五:锌镍电池制备

98.将氢氧化镍、羰基镍粉和粘结剂cmc按质量比8∶1∶1,加去离子水研磨调制成糊状,涂敷于泡沫镍,干燥后100kg cm

‑2的压力下压制成型,得到正极(镍正极)。

99.使用微孔聚丙烯膜将实施例十三得到的锌电极和上述镍正极隔开,正极材料和负极材料分别相向设置在隔膜两侧,形成三明治结构,加入12n的koh电解液,得到锌镍电池。克容量超过了300mah/g通过充放电效率达到90%,500次循环容量仍然保持在300mah/g以上。而且电池放置30天后,容量保持率达到80%以上,如图2所示。

100.同样地,使用微孔聚丙烯膜将实施例十四得到的传统锌电极和上述镍正极隔开,正极材料和负极材料分别相向设置在隔膜两侧,形成三明治结构,加入12n的koh电解液,得到传统锌镍电池。结果表明传统锌镍电池经过30天的放置,容量只能保持20%。

101.因此,与传统锌镍电池相比,采用本发明的磷掺杂碳包覆氧化锌和添加充填复配表面活性剂的磷掺杂多级孔碳制备的锌电极,具有极低的自放电速度。

102.最后,以上公布的仅是本发明的具体实施例。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。