1.本发明涉及复合锂电隔膜领域,具体涉及一种具有自粘性涂层的复合锂电隔膜及其制备方法。

背景技术:

2.电池隔膜作为锂电池核心关键材料之一,主要起到防止正、负极接触,既防止正负极接触而发生短路,同时又可使电解质离子自由迁移通过。因此,隔膜对电池的容量、循环性能、充放电电流密度以及安全性等特性参数有着决定性的影响。目前,市场上使用的锂电池隔膜主要为具有微孔结构的聚烯烃类隔膜,包括单层聚乙烯、单层聚丙烯、以及聚烯烃三层复合膜。

3.为了增强聚烯烃隔膜的耐高温性,一般会在聚烯烃的表面涂覆一层耐高温材料,传统涂覆材料主要集中在无机陶瓷材料,且在涂覆浆料中需添加一定比例的粘合剂,以便保持陶瓷粒子与聚烯烃基膜的机械稳定。然而,现有多数粘合剂会破坏聚烯烃基膜的原有的微孔结构,显著降低了复合膜的孔隙率和离子传递效率,造成电池热安全性的同时造成电池充放电性能劣化。因此需要研发一种具有自粘性涂层的复合锂电隔膜以保证聚烯烃基膜的微孔结构,从而保证电池隔膜的性能。

技术实现要素:

4.针对现有技术中存在的多数粘合剂会破坏聚烯烃基膜的原有的微孔结构,显著降低了复合膜的孔隙率和离子传递效率,造成电池热安全性的同时造成电池充放电性能劣化问题,本发明的目的是提供一种具有自粘性涂层的复合锂电隔膜及其制备方法。

5.本发明的目的采用以下技术方案来实现:

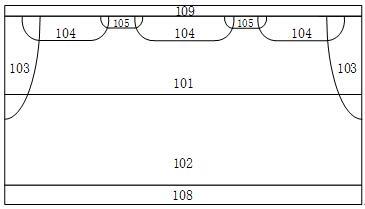

6.第一方面,本发明提供一种具有自粘性涂层的复合锂电隔膜,所述复合锂电隔膜是由涂覆材料和基膜复合而成;其中,基膜为聚烯烃微孔膜,涂覆材料为自粘性有机复合微球;聚烯烃微孔膜中,聚烯烃的分子量为20~50万;自粘性有机复合微球的制备方法包括以下步骤:

7.步骤1,使用湿法研磨法将三硒化二铟制备成三硒化二铟混液;

8.步骤2,使用三氧化二钇与三硒化二铟混液混合,经过处理形成三氧化二钇/三硒化二铟复合物;

9.步骤3,使用聚氧化乙烯二元醇与甲苯二异氰酸酯的反应物对三氧化二钇/三硒化二铟复合物进行包覆,得到自粘性有机复合微球。

10.优选地,所述步骤1具体为:称取聚乙二醇辛基苯基醚与水混合,搅拌至完全溶解后,加入三硒化二铟纳米粉,搅拌分散均匀后,导入研磨罐中进行球磨,得到三硒化二铟混液;其中,聚乙二醇辛基苯基醚、三硒化二铟纳米粉与水的质量比为1:0.3~0.5:1.5~3。

11.优选地,所述步骤2具体为:

12.s1.称取三氧化二钇与去离子水混合,滴加氨水至液体的ph=10.0~11.0,形成三

氧化二钇混合液;其中,三氧化二钇与去离子水的质量比为1:5~10;

13.s2.将三硒化二铟混液加入至三氧化二钇混合液中,以500~800rpm的速度搅拌2~4h,然后超声处理0.5~1h后,离心收集下层沉淀,经过冷冻干燥处理,得到三氧化二钇/三硒化二铟混料;其中,三硒化二铟混液与三氧化二钇混合液的质量比为1:0.2~0.5;

14.s3.将三氧化二钇/三硒化二铟混料置于高温反应炉内,以氮气作为保护气,升温至500~600℃,烧结3~5h后,粉碎成纳米粉末,得到三氧化二钇/三硒化二铟复合物。

15.优选地,所述s3中,三氧化二钇/三硒化二铟复合物粉碎的粒径为20~50nm。

16.优选地,所述步骤3具体为:

17.p1.称取三氧化二钇/三硒化二铟复合物加入至甲苯中,超声混合均匀后,加入聚氧化乙烯二元醇,搅拌混合均匀,减压蒸馏除去甲苯后,得到聚氧化乙烯二元醇复合物;其中,三氧化二钇/三硒化二铟复合物、聚氧化乙烯二元醇与甲苯的质量比为1:3~5:10~20;

18.p2.将聚氧化乙烯二元醇复合物与甲苯二异氰酸酯混合均匀后,加入去离子水,高速剪切成乳液状后,依次加入辛酸亚锡和乙二醇,通入惰性气体作为保护气,升温至80~90℃,搅拌反应2~4h,冷却至室温后,依次经过过滤、纯化和干燥处理,得到自粘性有机复合微球;其中,聚氧化乙烯二元醇复合物、甲苯二异氰酸酯与去离子水的质量比为2~4:1:5~8,辛酸亚锡、乙二醇与甲苯二异氰酸酯的质量比为1:2~5:25~30。

19.第二方面,本发明提供一种具有自粘性涂层的复合锂电隔膜的制备方法,包括以下步骤:

20.步骤10.将所述自粘性有机复合微球与有机溶剂混合,分散均匀后,得到自粘性有机复合微球涂覆液;

21.步骤20.将所述聚烯烃微孔膜使用有机溶剂洗涤后干燥处理,然后进行等离子处理,得到活化后的聚烯烃微孔膜;

22.步骤30.将自粘性有机复合微球涂覆液涂覆在活化后的聚烯烃微孔膜表面,干燥后收卷处理,得到具有自粘性涂层的复合锂电隔膜。

23.优选地,所述步骤10和所述步骤20中,有机溶剂均为丙酮或乙醇。

24.优选地,所述步骤20中,聚烯烃微孔膜为聚乙烯多孔膜或聚丙烯多孔膜,聚烯烃微孔膜的厚度为20~40μm。

25.优选地,所述步骤20中,干燥处理的温度为70~80℃,等离子处理的时间为1~5min。

26.优选地,所述步骤30中,自粘性有机复合微球涂覆液的涂覆厚度为3~8μm。

27.优选地,所述步骤30中,涂覆的方式为喷涂,并且是在活化后的聚烯烃微孔膜的一个或两个表面涂覆。

28.优选地,所述步骤30中,干燥的温度为50~60℃。

29.本发明的有益效果为:

30.1.本发明使用了基膜和涂覆材料的结合制备了一组具有自粘性涂层的复合锂电隔膜,其中,基膜是采用聚烯烃微孔膜,涂覆材料采用自粘性有机复合微球制备得到。相比较于传统的无机填料涂覆的聚烯烃膜,本发明制备的复合锂电隔膜不仅具有粘接性强,而且其表面的涂覆材料不会降低复合膜的孔隙率和离子传递效率,还增大了聚烯烃对离子的通透性,增强了电池隔膜的存储放电性能。

31.2.本发明制备的自粘性有机复合微球具有较强的自粘性,不仅改善了聚烯烃材料与普通无机材料结合常出现脱粉的缺陷,而且能够在不添加额外粘合剂的情况下与基膜具有更好的粘接性,其次,其不会破坏聚烯烃基膜的原有的微孔结构,还具有较强的亲水性,能够增强聚烯烃的通透性。

32.3.本发明选用具有熔点高、硬度好的三硒化二铟作为无机填料,三硒化二铟属于典型的层状二维结构,其在电极方面有一定的应用市场,本发明将其与熔点高、电绝缘性良好、通透性好三氧化二钇结合复配,然后在复配物的表面包覆一层亲水性的聚合物结构,不仅增强了复配物的韧性和粘合性,还使其绝缘性得到保障。在本发明对制备出的电池隔膜进行应用时,发现电池隔膜不仅浸润性和耐高温性得到了提升,而且具有较低的电阻和较高的离子电导率,猜测是三硒化二铟与三氧化二钇的复配物影响到了锂离子的透过性,从而使电池隔膜的电性能得到较大提升。

具体实施方式

33.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

34.本发明的涂覆材料层是采用三氧化二钇与三硒化二铟复合后,再通过聚氧化乙烯二元醇与甲苯二异氰酸酯的反应物进行包覆得到,最终得到的是一种壳核结构的微球结构。其中,三氧化二钇与三硒化二铟的复合结构具有较高的强度和耐高温性,能够改善材料的力学性能和熔融点,聚氧化乙烯二元醇与甲苯二异氰酸酯通过缩合反应,甲苯二异氰酸酯与聚氧化乙烯二元醇的羟基结合,得到的反应物为聚氨酯封端的聚氧化乙烯,该反应物具有较为优异的自粘性,能够与聚烯烃材料形成较好的粘结结构,还具有较强的亲水性,能够增强聚烯烃材料的通透性和浸润性。

35.下面结合以下实施例对本发明作进一步描述。

36.实施例1

37.一种具有自粘性涂层的复合锂电隔膜,复合锂电隔膜是由涂覆材料和基膜复合而成;其中,基膜为聚烯烃微孔膜,涂覆材料为自粘性有机复合微球;自粘性有机复合微球的制备方法包括以下步骤:

38.步骤1,称取聚乙二醇辛基苯基醚与水混合,搅拌至完全溶解后,加入三硒化二铟纳米粉,搅拌分散均匀后,导入研磨罐中进行球磨,得到三硒化二铟混液;其中,聚乙二醇辛基苯基醚、三硒化二铟纳米粉与水的质量比为1:0.4:2。

39.步骤2,制备三氧化二钇/三硒化二铟复合物:

40.s1.称取三氧化二钇与去离子水混合,滴加氨水至液体的ph=10.0~11.0,形成三氧化二钇混合液;其中,三氧化二钇与去离子水的质量比为1:8;

41.s2.将三硒化二铟混液加入至三氧化二钇混合液中,以600rpm的速度搅拌3h,然后超声处理0.5~1h后,离心收集下层沉淀,经过冷冻干燥处理,得到三氧化二钇/三硒化二铟混料;其中,三硒化二铟混液与三氧化二钇混合液的质量比为1:0.3;

42.s3.将三氧化二钇/三硒化二铟混料置于高温反应炉内,以氮气作为保护气,升温至550℃,烧结4h后,粉碎成纳米粉末,得到三氧化二钇/三硒化二铟复合物;三氧化二钇/三

硒化二铟复合物粉碎的粒径为20~50nm。

43.步骤3,制备自粘性有机复合微球:

44.p1.称取三氧化二钇/三硒化二铟复合物加入至甲苯中,超声混合均匀后,加入聚氧化乙烯二元醇,搅拌混合均匀,减压蒸馏除去甲苯后,得到聚氧化乙烯二元醇复合物;其中,三氧化二钇/三硒化二铟复合物、聚氧化乙烯二元醇与甲苯的质量比为1:4:15;

45.p2.将聚氧化乙烯二元醇复合物与甲苯二异氰酸酯混合均匀后,加入去离子水,高速剪切成乳液状后,依次加入辛酸亚锡和乙二醇,通入惰性气体作为保护气,升温至80~90℃,搅拌反应3h,冷却至室温后,依次经过过滤、纯化和干燥处理,得到自粘性有机复合微球;其中,聚氧化乙烯二元醇复合物、甲苯二异氰酸酯与去离子水的质量比为3:1:7,辛酸亚锡、乙二醇与甲苯二异氰酸酯的质量比为1:3:28。

46.上述具有自粘性涂层的复合锂电隔膜的制备方法,包括以下步骤:

47.步骤10.将自粘性有机复合微球与丙酮混合,分散均匀后,得到自粘性有机复合微球涂覆液;

48.步骤20.将聚烯烃微孔膜使用丙酮洗涤后干燥处理,然后进行等离子处理,得到活化后的聚烯烃微孔膜;其中,聚烯烃微孔膜为聚乙烯多孔膜,聚烯烃微孔膜的厚度为30μm,干燥处理的温度为70~80℃,等离子处理的时间为3min。

49.步骤30.将自粘性有机复合微球涂覆液涂覆在活化后的聚烯烃微孔膜表面,干燥后收卷处理,得到具有自粘性涂层的复合锂电隔膜;其中,自粘性有机复合微球涂覆液的涂覆厚度为5μm,涂覆的方式为喷涂且是在活化后的聚烯烃微孔膜的两个表面涂覆,干燥的温度为50~60℃。

50.实施例2

51.一种具有自粘性涂层的复合锂电隔膜,复合锂电隔膜是由涂覆材料和基膜复合而成;其中,基膜为聚烯烃微孔膜,涂覆材料为自粘性有机复合微球;自粘性有机复合微球的制备方法包括以下步骤:

52.步骤1,称取聚乙二醇辛基苯基醚与水混合,搅拌至完全溶解后,加入三硒化二铟纳米粉,搅拌分散均匀后,导入研磨罐中进行球磨,得到三硒化二铟混液;其中,聚乙二醇辛基苯基醚、三硒化二铟纳米粉与水的质量比为1:0.3:1.5。

53.步骤2,制备三氧化二钇/三硒化二铟复合物:

54.s1.称取三氧化二钇与去离子水混合,滴加氨水至液体的ph=10.0~11.0,形成三氧化二钇混合液;其中,三氧化二钇与去离子水的质量比为1:5;

55.s2.将三硒化二铟混液加入至三氧化二钇混合液中,以500rpm的速度搅拌2h,然后超声处理0.5~1h后,离心收集下层沉淀,经过冷冻干燥处理,得到三氧化二钇/三硒化二铟混料;其中,三硒化二铟混液与三氧化二钇混合液的质量比为1:0.2;

56.s3.将三氧化二钇/三硒化二铟混料置于高温反应炉内,以氮气作为保护气,升温至500℃,烧结3h后,粉碎成纳米粉末,得到三氧化二钇/三硒化二铟复合物;三氧化二钇/三硒化二铟复合物粉碎的粒径为20~50nm。

57.步骤3,制备自粘性有机复合微球:

58.p1.称取三氧化二钇/三硒化二铟复合物加入至甲苯中,超声混合均匀后,加入聚氧化乙烯二元醇,搅拌混合均匀,减压蒸馏除去甲苯后,得到聚氧化乙烯二元醇复合物;其

中,三氧化二钇/三硒化二铟复合物、聚氧化乙烯二元醇与甲苯的质量比为1:3:10;

59.p2.将聚氧化乙烯二元醇复合物与甲苯二异氰酸酯混合均匀后,加入去离子水,高速剪切成乳液状后,依次加入辛酸亚锡和乙二醇,通入惰性气体作为保护气,升温至80~90℃,搅拌反应2h,冷却至室温后,依次经过过滤、纯化和干燥处理,得到自粘性有机复合微球;其中,聚氧化乙烯二元醇复合物、甲苯二异氰酸酯与去离子水的质量比为2:1:5,辛酸亚锡、乙二醇与甲苯二异氰酸酯的质量比为1:2:25。

60.上述具有自粘性涂层的复合锂电隔膜的制备方法,包括以下步骤:

61.步骤10.将自粘性有机复合微球与乙醇混合,分散均匀后,得到自粘性有机复合微球涂覆液;

62.步骤20.将聚烯烃微孔膜使用乙醇洗涤后干燥处理,然后进行等离子处理,得到活化后的聚烯烃微孔膜;聚烯烃微孔膜为聚乙烯多孔膜或聚丙烯多孔膜,聚烯烃微孔膜的厚度为20μm,干燥处理的温度为70~80℃,等离子处理的时间为1min。

63.步骤30.将自粘性有机复合微球涂覆液涂覆在活化后的聚烯烃微孔膜表面,干燥后收卷处理,得到具有自粘性涂层的复合锂电隔膜;自粘性有机复合微球涂覆液的涂覆厚度为3μm,涂覆的方式为喷涂且是在活化后的聚烯烃微孔膜的一个表面涂覆,干燥的温度为50~60℃。

64.实施例3

65.一种具有自粘性涂层的复合锂电隔膜,复合锂电隔膜是由涂覆材料和基膜复合而成;其中,基膜为聚烯烃微孔膜,涂覆材料为自粘性有机复合微球;自粘性有机复合微球的制备方法包括以下步骤:

66.步骤1,称取聚乙二醇辛基苯基醚与水混合,搅拌至完全溶解后,加入三硒化二铟纳米粉,搅拌分散均匀后,导入研磨罐中进行球磨,得到三硒化二铟混液;其中,聚乙二醇辛基苯基醚、三硒化二铟纳米粉与水的质量比为1:0.5:3。

67.步骤2,制备三氧化二钇/三硒化二铟复合物:

68.s1.称取三氧化二钇与去离子水混合,滴加氨水至液体的ph=10.0~11.0,形成三氧化二钇混合液;其中,三氧化二钇与去离子水的质量比为1:10;

69.s2.将三硒化二铟混液加入至三氧化二钇混合液中,以800rpm的速度搅拌4h,然后超声处理0.5~1h后,离心收集下层沉淀,经过冷冻干燥处理,得到三氧化二钇/三硒化二铟混料;其中,三硒化二铟混液与三氧化二钇混合液的质量比为1:0.5;

70.s3.将三氧化二钇/三硒化二铟混料置于高温反应炉内,以氮气作为保护气,升温至600℃,烧结5h后,粉碎成纳米粉末,得到三氧化二钇/三硒化二铟复合物;三氧化二钇/三硒化二铟复合物粉碎的粒径为20~50nm。

71.步骤3,制备自粘性有机复合微球:

72.p1.称取三氧化二钇/三硒化二铟复合物加入至甲苯中,超声混合均匀后,加入聚氧化乙烯二元醇,搅拌混合均匀,减压蒸馏除去甲苯后,得到聚氧化乙烯二元醇复合物;其中,三氧化二钇/三硒化二铟复合物、聚氧化乙烯二元醇与甲苯的质量比为1:5:20;

73.p2.将聚氧化乙烯二元醇复合物与甲苯二异氰酸酯混合均匀后,加入去离子水,高速剪切成乳液状后,依次加入辛酸亚锡和乙二醇,通入惰性气体作为保护气,升温至80~90℃,搅拌反应4h,冷却至室温后,依次经过过滤、纯化和干燥处理,得到自粘性有机复合微

球;其中,聚氧化乙烯二元醇复合物、甲苯二异氰酸酯与去离子水的质量比为4:1:8,辛酸亚锡、乙二醇与甲苯二异氰酸酯的质量比为1:5:30。

74.上述具有自粘性涂层的复合锂电隔膜的制备方法,包括以下步骤:

75.步骤10.将自粘性有机复合微球与丙酮混合,分散均匀后,得到自粘性有机复合微球涂覆液;

76.步骤20.将聚烯烃微孔膜使用丙酮洗涤后干燥处理,然后进行等离子处理,得到活化后的聚烯烃微孔膜;聚烯烃微孔膜为聚乙烯多孔膜或聚丙烯多孔膜,聚烯烃微孔膜的厚度为40μm,有机溶剂均为丙酮或乙醇,干燥处理的温度为70~80℃,等离子处理的时间为5min。

77.步骤30.将自粘性有机复合微球涂覆液涂覆在活化后的聚烯烃微孔膜表面,干燥后收卷处理,得到具有自粘性涂层的复合锂电隔膜;自粘性有机复合微球涂覆液的涂覆厚度为8μm,涂覆的方式为喷涂,并且是在活化后的聚烯烃微孔膜的一个或两个表面涂覆,干燥的温度为50~60℃。

78.对比例

79.一种具有自粘性涂层的复合锂电隔膜,复合锂电隔膜是由涂覆材料和基膜复合而成;其中,基膜为聚烯烃微孔膜,涂覆材料为自粘性有机复合微球;自粘性有机复合微球的制备方法包括以下步骤:

80.p1.称取三硒化二铟加入至甲苯中,超声混合均匀后,加入聚氧化乙烯二元醇,搅拌混合均匀,减压蒸馏除去甲苯后,得到聚氧化乙烯二元醇复合物;其中,三硒化二铟复合物、聚氧化乙烯二元醇与甲苯的质量比为1:4:15;

81.p2.将聚氧化乙烯二元醇复合物与甲苯二异氰酸酯混合均匀后,加入去离子水,高速剪切成乳液状后,依次加入辛酸亚锡和乙二醇,通入惰性气体作为保护气,升温至80~90℃,搅拌反应3h,冷却至室温后,依次经过过滤、纯化和干燥处理,得到自粘性有机复合微球;其中,聚氧化乙烯二元醇复合物、甲苯二异氰酸酯与去离子水的质量比为3:1:7,辛酸亚锡、乙二醇与甲苯二异氰酸酯的质量比为1:3:28。

82.上述具有自粘性涂层的复合锂电隔膜的制备方法,包括以下步骤:

83.步骤10.将自粘性有机复合微球与丙酮混合,分散均匀后,得到自粘性有机复合微球涂覆液;

84.步骤20.将聚烯烃微孔膜使用丙酮洗涤后干燥处理,然后进行等离子处理,得到活化后的聚烯烃微孔膜;其中,聚烯烃微孔膜为聚乙烯多孔膜,聚烯烃微孔膜的厚度为30μm,干燥处理的温度为70~80℃,等离子处理的时间为3min。

85.步骤30.将自粘性有机复合微球涂覆液涂覆在活化后的聚烯烃微孔膜表面,干燥后收卷处理,得到具有自粘性涂层的复合锂电隔膜;其中,自粘性有机复合微球涂覆液的涂覆厚度为5μm,涂覆的方式为喷涂且是在活化后的聚烯烃微孔膜的两个表面涂覆,干燥的温度为50~60℃。

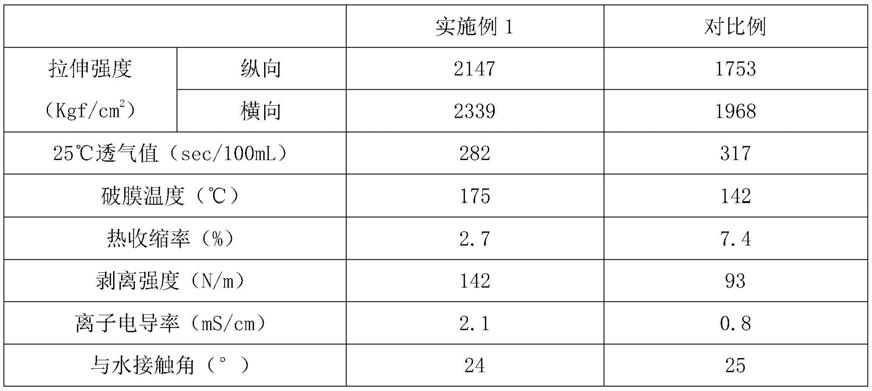

86.为了更加清楚的对本发明进行说明,将实施例1以及对比例所制备得到的复合锂电池隔膜进行性能上的检测,其中,拉伸强度是根据标准gb/t 1040.3

‑

2006进行检测,剥离强度根据标准gb/t 2792

‑

2014进行检测,透气值、热收缩率与离子电导率是根据标准gb/t 36363

‑

2018进行检测,热收缩率是在130℃的条件下处理1h后的收缩率。

87.结果如表1所示:

88.表1不同复合锂电池隔膜的性能比较

[0089][0090]

由表1能够清楚地得到,本发明实施例1具有更好的力学强度、透气值和离子电导率,基材与涂层的粘接性更强(剥离强度高),以及与水接触角更小,破膜温度更高,热收缩率也更低,说明具有更好的耐高温性、浸润性、粘接性以及高的离子通透性。

[0091]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。