1.本发明涉及电池技术领域,特别是涉及一种盖合组件和包含该盖合组件的电池。

背景技术:

2.便携式电子设备和智能穿戴设备在人们的生产和生活中有着极为广泛的应用,上述设备具有越来越小型化的发展趋势,电池作为给上述设备正常工作提供能量的核心元件,同样要求电池的设计更加微型化,故小体积的纽扣电池应运而生。纽扣电池具有能量密度高、存储性能好、自放电量小、寿命长等特点,但是,对于传统的纽扣电池,当为了提高电池的容量以增强自身的续航能力时,通常会导致纽扣电池的厚度和体积增大;当为了降低纽扣电池的厚度和体积时,通常会减低电池的容量和续航能力。因此,传统的纽扣电池无法同时兼顾自身的大容量和小体积。

技术实现要素:

3.本发明解决的一个技术问题是如何同时兼顾电池的大容量和小体积。

4.一种盖合组件,用于盖合在电池开设有容置腔的壳体上,所述盖合组件包括:

5.顶盖,所述顶盖用于与所述壳体连接并封盖所述容置腔,所述顶盖具有背向所述容置腔设置的顶面,所述顶面朝向所述容置腔凹陷形成有沉孔;及

6.正极片,所述正极片设置在所述顶盖上,所述沉孔用于收容所述正极片,所述正极片具有背向所述容置腔设置的上表面,所述上表面与所述顶面平齐;或者,所述上表面相对所述顶面更靠近所述容置腔。

7.在其中一个实施例中,所述顶盖包括基板部和凹陷部,所述顶面位于所述基板上,所述凹陷部凸出设置在所述基板部上,所述基板部和所述凹陷部共同围成所述沉孔。

8.在其中一个实施例中,所述顶盖上开设有连通所述沉孔并用于向所述容置腔注液的通孔,所述正极片包括底板部和下沉部,所述下沉部凸出设置在所述底板部上,所述沉孔收容所述底板部,所述通孔收容所述下沉部。

9.在其中一个实施例中,沿所述盖合组件的厚度方向,所述顶盖具有最远离所述顶面设置的第一表面,所述下沉部具有最远离所述上表面设置的第二表面,所述第一表面和所述第二表面相互平齐。

10.在其中一个实施例中,还包括与所述正极片连接的密封件,所述正极片的上表面凹陷形成有凹孔,所述正极片具有界定所述凹孔部分边界的底壁面,所述底壁面上开设有用于向所述容置腔注液的贯穿孔,所述密封件能够封闭所述贯穿孔并具有背向所述容置腔设置的外表面,所述外表面与所述上表面平齐;或者,所述外表面相对所述上表面更靠近所述容置腔。

11.在其中一个实施例中,所述密封件具有基座部和凸台部,所述凸台部相对所述基座部凸出设置,所述基座部收容在所述凹孔中,所述凸台部收容在所述贯穿孔中,所述外表面位于所述基座部上。

12.在其中一个实施例中,所述基座部沿垂直所述壳体中心轴线的方向与所述正极片之间间隔形成空隙。

13.在其中一个实施例中,所述正极片与所述密封件焊接连接。

14.在其中一个实施例中,还包括如下方案中的至少一项:

15.所述沉孔的凹陷深度为0.20mm至0.30mm;

16.所述壳体、所述顶盖和所述正极片均采用不锈钢材料制成;

17.所述顶盖与所述壳体焊接连接。

18.一种电池,包括壳体和上述中任一项所述的盖合组件,所述壳体上开设有容置腔,所述顶盖与所述壳体连接并封盖所述容置腔。

19.本发明的一个实施例的一个技术效果是:正极片收容在沉孔中,并使得上表面与顶面平齐,或者上表面相对顶面更靠近容置腔,即上表面位于顶面的下方,如此使得正极片的厚度并不对盖合组件的厚度起到增加作用,从而可以压缩盖合组件和电池的厚度,并减少电池的体积以实现小型化设置。同时,上述结构对容置腔的影响可以忽略不计,从而确保容置腔具有足够大的容积,以保证电池具有合理的容量和续航能力,最终保证电池能同时兼顾大容量和小体积两个核心参数,其中一个参数的改善将不会以牺牲另一个参数为代价。

附图说明

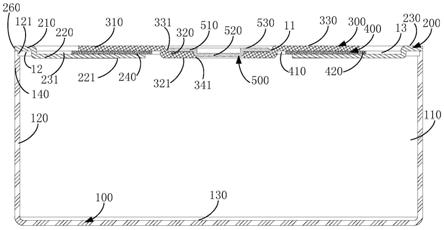

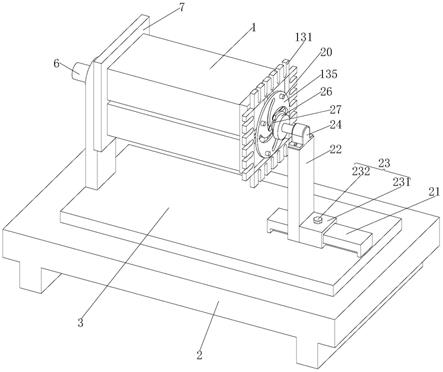

20.图1为一实施例提供的电池的立体结构示意图;

21.图2为图1所示电池的立体剖视结构示意图;

22.图3为图1所示电池的平面剖视结构示意图;

23.图4为图1所示电池的分解结构示意图;

24.图5为图4的局部立体剖视结构示意图;

25.图6为图1所示电池中盖合组件的第一示例局部平面剖视结构示意图;

26.图7为图1所示电池中盖合组件的第二示例局部平面剖视结构示意图;

27.图8为一实施例提供的盖合组件加工方法的工艺流程框图。

具体实施方式

28.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

29.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

30.参阅图1、图2和图3,本发明一实施例提供的一种电池10包括壳体100、盖合组件20和卷芯组件(图未示)。盖合组件20包括顶盖200、正极片300、绝缘片400和密封件500。一具体实施例中,可由顶盖200、正极片300、绝缘片400和密封件500形成盖合组件20。

31.参阅图3、图4和图5,在一些实施例中,壳体100可以采用不锈钢材料制成,壳体100可以为圆柱形的筒状结构,即壳体100可以围成一个容置腔110,该容置腔110为具有敞开口的敞口腔,显然,当壳体100独立存在时,该容置腔110通过该敞开口直接连通外界。当然,壳体100还可以为棱柱形,例如四棱柱或六棱柱形等。壳体100具有内侧周面120和内底面130,内底面130可以为水平设置的圆形面,内侧周面120可以为竖直设置的环形面,内侧周面120的下端与内底面130的周边连接,如此使得内侧周面120环绕内底面130设置。内侧周面120和内底面130两者共同界定容置腔110的边界。当壳体100为圆柱形时,壳体100的外径可以为12.2mm。

32.卷芯组件收容在容置腔110中,卷芯组件中存储有电解液。当容置腔110越大时,卷芯组件的体积可以越大,使得电池10所存储的电量越大,从而提高整个电池10的容量,也提高电池10的续航能力。反之,当容置腔110越小时,卷芯组件的体积越小,使得电池10所存储的电量越小,从而降低整个电池10的容量,也降低电池10的续航能力。简而言之,容置腔110的容积大小跟电池10的容量和续航能力成正比关系。卷芯组件上可以设置正极极耳条和负极极耳条,负极极耳条的一端与卷芯组件连接,负极极耳条的另一端与壳体100焊接连接,如此可以理解为壳体100能够作为电池10的负极。

33.在一些实施例中,壳体100上开设有沉台121,具体而言,沉台121由内侧周面120靠近敞开口的上端形成。以壳体100的中心轴线为参考,当壳体100为圆柱形时,与该中心轴线垂直的方向可以理解为壳体100的径向,内侧周面120的上端沿壳体100的径向凹陷设定深度即可形成该沉台121。通过形成该沉台121,在保证壳体100具有足够结构强度的基础上,可以合理提高容置腔110的容积,从而在一定程度上起到提高电池10容量和续航能力的作用。

34.参阅图3、图4和图5,在一些实施例中,顶盖200可以大致呈圆环形,顶盖200与壳体100连接,即顶盖200的边缘与壳体100的上端连接,使得顶盖200对容置腔110的敞开口起到封闭作用。顶盖200也可以采用不锈钢材料制成,顶盖200与壳体100两者直接可以通过焊接连接,如此可以简化顶盖200的结构,也提高顶盖200也壳体100之间的连接强度。顶盖200具有位于容置腔110之外的外侧表面260,壳体100具有位于容置腔之外的外侧周面140,该外侧表面260和外侧周面140可以相互平齐。

35.顶盖200还具有背向容置腔110设置的顶面230,显然,该顶面230背向壳体100的内底面130设置,顶面230朝向容置腔110凹陷形成有沉孔231,在一实施例中,顶面230的中心部分向下凹陷设定深度而形成该沉孔231,沉孔231用于收容正极片300。该沉孔231的凹陷深度可以为0.25mm左右,例如凹陷深度可以为0.20mm至0.30mm,该沉孔231的凹陷深度具体可以为0.20mm、0.22mm、0.25mm或0.30mm等。

36.顶盖200的构造还可以通过如下方式来呈现。顶盖200包括基板部210和凹陷部220,基板部210和凹陷部220相互连接,即基板部210环绕凹陷部220的边缘连接,顶面230设置在基板部210上,凹陷部220相对基板部210向下朝向内底面130凸出设置,简而言之,凹陷部220相对基板部210向下凸出一定的长度。基板部210和凹陷部220两者共同围成上述沉孔231。基板部210远离凹陷部220的边缘与壳体100焊接连接,凹陷部220收容在容置腔110内,沿壳体100的径向,凹陷部220与内侧周面120之间间隔形成一定的间隙12。通过设置该间隙12,可以使得凹陷部220尽可能少占用容置腔110的空间,从而保证容置腔110具有足够的容

积以提高电池10容量和续航能力。基板部210的外径可以与壳体100的外径大致相当,基板部210的厚度可以在0.15mm左右,整个顶盖200在电池10厚度方向上占据的尺寸可以为0.4mm左右,可以理解为基板部210和凹陷部220两者的厚度之和在0.4mm左右,凹陷部220的外径可以大致为整个顶盖200外径的91%左右。

37.鉴于顶盖200上凹陷形成有沉孔231,顶盖200将具有下底面240,该下底面240为水平设置的圆形面,该下底面240可以平行壳体100的内底面130设置并界定沉孔231的部分边界。显然,下底面240位于凹陷部220,下底面240背向容置腔110设置。该下底面240的中间部分继续向下凹陷形成通孔241,该通孔241在顶盖200的厚度方向贯穿整个顶盖200,使得通孔241的下端连通容置腔110,通孔241的上端连通沉孔231,显然,该通孔241开设在凹陷部220上。当整个顶盖200焊接在壳体100上时,可以通过该通孔241向容置腔110中注入电解液,使得电解液存储在卷芯组件中,故该通孔241的作用主要在于向容置腔110中注入电解液。凹陷部220还具有第一表面221,第一表面221与下底面240的朝向相反,即第一表面221朝向容置腔110设置。通孔241贯穿该第一表面221,显然,沿整个电池10的厚度方向,第一表面221相对顶盖200的其他表面最远离顶面230设置。参阅图3、图4和图5,在一些实施例中,绝缘片400可以为采用非金属材料制成的绝缘体,例如绝缘片400可以采用聚丙烯材料制成,也即采用pp塑胶材料制成。绝缘片400上开设有安装孔410,该安装孔410开设在绝缘片400的中部,且安装孔410沿绝缘片400的厚度方向贯穿整个绝缘片400,如此使得绝缘片400大致为圆环状结构。安装孔410的直径可以适当小于顶盖200上通孔241的直径。绝缘片400叠置在正极片300和顶盖200之间,使得绝缘片400跟正极片300和顶盖200连接,例如绝缘片400跟顶盖200热熔连接,且绝缘片400跟正极片300热熔连接。绝缘片400的厚度大致可以为0.1mm左右,例如绝缘片400的厚度可以为0.05mm至0.15mm,绝缘片400厚度的具体取值可以为0.05mm、0.09mm、0.1mm或0.15mm等。绝缘片400收容在顶盖200的沉孔231中,显然,绝缘片400的厚度小于沉孔231的凹陷深度,使得绝缘片400的表面位于顶面230的下方,有效防止绝缘片400的表面和顶盖200的顶面230相互平齐。鉴于绝缘片400收容在顶盖200的沉孔231中,如此可以使得绝缘片400充分利用沉孔231现存的空间,保证绝缘片400无需占用沉孔231之外的安装空间,使得绝缘片400的设置并未增加整个电池10的总厚度尺寸。

38.参阅图3、图4和图5,在一些实施例中,正极片300大致为圆环状结构,正极片300可以采用不锈钢材料制成,正极片300通过绝缘片400设置在顶盖200上,正极极耳条的一端与卷芯组件连接,正极极耳条的另一端与正极片300焊接连接,如此可以理解为正极片300能够作为电池10的正极。正极片300部分收容在沉孔231中,正极片300具有上表面330,该上表面330背向容置腔110设置,显然,该上表面330背向壳体100的内底面130设置,上表面330朝向容置腔110向下凹陷形成凹孔331。正极片300的上表面330可以与顶盖200的顶面230相互平行,当然,正极片300的上表面330可以与顶盖200的顶面230在电池10的厚度方向间隔设置,即上表面330位于顶面230的下方,使得上表面330相对顶面230更靠近容置腔110,也即上表面330相对顶面230更靠近下底面240,也可以理解为上表面330并未相对顶面230向上凸出设置。正极片300包括底板部310和下沉部320,底板部310和下沉部320相互连接,即底板部310环绕下沉部320的边缘连接,下沉部320相对底板部310向下朝向内底面130凸出设置,简而言之,下沉部320相对底板部310向下凸出一定的长度,显然,该底板部310和下沉部320两者共同围成该凹孔331。

39.鉴于正极片300上存在凹孔331,正极片300将存在底壁面340,该底壁面340为水平设置的圆形面,该底壁面340可以平行壳体100的内底面130设置并界定凹孔331的部分边界。显然,该底壁面340位于下沉部320并背向容置腔110设置。该底壁面340的中间部分继续向下凹陷形成贯穿孔341,该贯穿孔341在正极片300的厚度方向贯穿整个正极片300,使得贯穿孔341的下端通过通孔241连通容置腔110,通孔241的上端连通凹孔331,显然,该贯穿孔341开设在下沉部320上。当正极片300通过绝缘片400固定在顶盖200上时,可以通过贯穿孔341向容置腔110中注入电解液。下沉部320还具有第二表面321,第二表面321朝向容置腔110设置,即第二表面321与底壁面340的朝向相反,贯穿孔341贯穿该第二表面321。显然,沿整个电池10的厚度方向,第二表面321相对正极片300的其他表面最远离上表面330设置。卷芯组件上的正极极耳条通过通孔241焊接在第二表面321上,此时,第一表面221和第二表面321之间可以相互平齐。如此防止第一表面221的端部对正极极耳条产生刮刺作用,有效避免正极极耳条上的绝缘材料损坏。在其他实施例中,第一表面221和第二表面321之间可以间隔较小的距离,例如第一表面221相对第二表面321更加远离顶面230。

40.底板部310与绝缘片400热熔连接,且底板部310位于顶盖200的沉孔231中,该上表面330位于底板部310上,底板部310叠置在绝缘片400的上方,鉴于底板部310的上表面330位于顶面230的下方或与顶面230刚好平齐,如此可以使得底板部310充分利用沉孔231现存的空间,保证底板部310无需占用沉孔231之外的安装空间,使得底板部310的设置并未增加整个电池10的总厚度尺寸。下沉部320可以收容在绝缘片400的安装孔410和顶盖200的通孔241中。如此可以使得下沉部320充分利用安装孔410和通孔241现存的空间,保证下沉部320并未增加整个电池10的总厚度尺寸。从而保证整个正极片300的设置并未增加整个电池10的厚度尺寸。

41.参阅图6和图7,具体而言,顶盖200包括第一连接层250,第一连接层250的分子结构不同于顶盖200的其他部分,正极片300包括第二连接层350,第二连接层350的分子结构不同于正极片300的其他部分,绝缘片400叠置在第一连接层250和第二连接层350之间,且绝缘片400跟第一连接层250和第二连接层350热熔连接,最终使得整个顶盖200和正极片300通过绝缘片400热熔连接。在第一连接层250和第二连接层350通过绝缘片400热熔连接的过程中,可以将绝缘片400分为厚度相等的两部分,该两部分可以分别记为第一绝缘部430和第二绝缘部440。首先,可以通过将第一绝缘部430通过热熔工艺与第一连接层250连接;然后,将第二绝缘部440通过热熔工艺与第二连接层350连接,最后,将第一绝缘部和第二绝缘部440相互热熔连接。如此可以实现整个绝缘片400跟正极片300和顶盖200之间的一体连接关系。显然,当第一绝缘部和第二绝缘部440相互热熔连接后,两者将融合形成一个整体的绝缘片400。

42.在一些实施例中,可以将绝缘片400作为一个不可拆分的整体,例如,当将绝缘片400热熔连接在第一连接层250上后,再将绝缘片400热熔连接在第二连接层350上,从而使得顶盖200和正极片300通过绝缘片400热熔连接。又如,当将绝缘片400热熔连接在第二连接层350上后,再将绝缘片400热熔连接在第一连接层250上,同样使得顶盖200和正极片300通过绝缘片400热熔连接。

43.在热熔连接过程中,将绝缘片400进行加热以使其局部熔融呈粘稠状,然后将该呈粘稠状的局部贴附在顶盖200或正极片300上,当粘稠状的局部固化成型后,即可实现绝缘

片400跟顶盖200或正极片300的热熔连接。

44.绝缘片400和正极片300的横截面尺寸均小于顶盖200的横截面尺寸,使得绝缘片400和正极片300沿顶盖200厚度方向的正投影均位于凹陷部220内,继而可以使得沿壳体100的径向,底板部310和绝缘片400的边缘均可以与基板部210之间存在间距13。如此可以有效防止正极片300的边缘与顶盖200接触而产生短路现象。

45.鉴于绝缘片400跟顶盖200和正极片300之间热熔连接,一方面可以有效避免绝缘片400和顶盖200之间存在其他额外的连接层,也可以避免绝缘片400跟正极片300之间存在其他额外的连接层,如此有效简化整个盖合组件20的结构并降低其总厚度。另一方面绝缘片400叠置在第一连接层250和第二连接层350之间并相互热熔连接,如此可以完全消除绝缘片400跟顶盖200和正极片300之间可能存在的间隙,从而提高绝缘片400对整个电池10的密封性能。

46.鉴于壳体100作为电池10的负极,而顶盖200与壳体100焊接连接,故顶盖200和壳体100两者同时作为电池10的负极,而正极片300作为电池10的正极,通过设置绝缘片400,一方面可以对正极片300和顶盖200起到绝缘作用,防止正极片300和顶盖200因电性导通而产生短路现象。绝缘片400具有外露部420,当绝缘片400与底板部310连接时,外露部420环绕正极片300设置而位于正极片300的覆盖范围之外。通过设置外露部420,可以进一步防止其它导体连接正极片300和顶盖200,进一步增强绝缘片400的阻隔和绝缘作用,最大限度降低电池10的短路现象。另一方面绝缘片400叠置在第一连接层250和第二连接层350之间并相互热熔连接,如此可以完全消除底板部310和顶盖200之间的缝隙,防止卷芯组件内的电解液通过底板部310和顶盖200之间缝隙流出至容置腔110之外,即有效防止电解液的泄漏,即绝缘片400可也会起到很好的密封作用。

47.参阅图3、图4和图5,在一些实施例中,密封件500具有基座部510和凸台部520,基座部510和凸台部520相互连接,即基座部510环绕凸台部520的边缘连接,凸台部520相对基座部510向下朝向内底面130凸出设置,简而言之,凸台部520相对基座部510向下凸出一定的长度。基座部510具有外表面530,该外表面530背向容置腔110设置,即外表面530背向内底面130设置。该外表面530可以与上表面330平齐;或者,外表面530相对上表面330更靠近容置腔110,即外表面530位于上表面330的下方。沿壳体100的径向,也即沿垂直壳体100中心轴线的方向,基座部510的边缘与正极片300的底板部310之间间隔形成空隙11。

48.鉴于基座部510位于凹孔331内,外表面530位于上表面330的下方,如此使得基座部510充分利用凹孔331现存的空间,保证基座部510无需占用凹孔331之外的安装空间,使得基座部510的设置并未增加整个电池10的总厚度尺寸。同时,凸台部520收容在贯穿孔341中,如此可以使得凸台部520充分利用贯穿孔341现存的空间,保证凸台部520并未增加整个电池10的总厚度尺寸。从而保证整个密封件500的设置并未增加整个电池10的厚度尺寸。

49.密封件500可以采用不锈钢材料制成,密封件500与正极片300焊接连接,密封件500用于对贯穿孔341形成封堵作用。当电解液从贯穿孔341经通孔241注入至容置腔110之后,可以将密封件500焊接在正极片300上,从而使得凸台部520密封该贯穿孔341,防止容置腔110中的电解液经该贯穿孔341泄漏至容置腔110之外,即有效防止电解液的泄漏。

50.假如将正极片300、绝缘片400和顶盖200在电池10的厚度方向上依次层叠,将使得正极片300、绝缘片400和顶盖200三者各自的厚度之和将构成电池10厚度的组成部分,即正

极片300、绝缘片400和顶盖200三者中任何一个零部件的设置均会增大电池10的厚度,如此将增加电池10的厚度,不利于减少电池10的体积以实现小型化设计。

51.而对于上述实施例中的电池10,通过在顶盖200上设置沉孔231,将绝缘片400和正极片300收容在沉孔231中,并使得上表面330与顶面230平齐,或者上表面330位于顶面230的下方,如此使得绝缘片400和正极片300的厚度并不对电池10的厚度起到增加作用,从而可以压缩电池10的厚度,并减少电池10的体积以实现小型化设置。同时,上述结构设置对容置腔110容积的影响是可以忽略不计的,确保容置腔110具有足够大的容积,以保证电池10具有合理的容量和续航能力,最终保证电池10能同时兼顾大容量和小体积两个核心参数,其中一个参数的改善将不会以牺牲另一个参数为代价。

52.又假如绝缘片400跟顶盖200和正极片300通过压合形成可拆卸的分体连接方式,为提高连接强度,必须将正极片300制成“盖帽”结构以覆盖整个顶盖200并盖合在壳体100上,如此一方面将使得正极片300的厚度构成电池10厚度的组成部分,即正极片300的存在将增大电池10的厚度,另一方面也使得正极片300的表面积和体积增大,导致材料成本上升,同时增大电池10的体积。

53.而对于上述实施例中的电池10,通过热熔连接的方式使绝缘片400跟顶盖200和正极片300一体连接,如此可以有效避免正极片300覆盖整个顶盖200,进而为在顶盖200上开设沉孔231创造了有利条件,确保正极片300收容在顶盖200的沉孔231中,一方面使得正极片300的存在并不增加电池10的厚度,另一方面也减少绝缘片400和正极片300的表面积和体积,降低材料成本。最终减少电池10的体积并减低其制造成本。

54.参阅图8,本发明还提供一种盖合组件加工方法,该加工方法用于加工上述的盖合组件20,该加工方法主要包括如下步骤:

55.s610,将顶盖200进行化学处理以形成分子结构不同于其他部分的第一连接层250。

56.s620,将正极片300进行化学处理以形成分子结构不同于其他部分的第二连接层350。

57.s630,将绝缘片400跟第一连接层250和第二连接层350热熔连接。

58.参阅图6、图7和图8,具体而言,通过化学液体对顶盖200和正极片300进行化学处理,该化学液体包括具有一定酸性的钝化液体,从而使得顶盖200上形成有包括钝化层的第一连接层250,正极片300上形成有包括钝化层的第二连接层350,鉴于第一连接层250和第二连接层350均包括钝化层,使得第一连接层250相对顶盖200的其他部分具有较为致密的分子结构,第二连接层350相对正极片300的其他部分也具有较为致密的分子结构。鉴于经过上述化学处理,可以去除顶盖200和正极片300上的油污,同时提高第一连接层250和第二连接层350的抗腐蚀性能,进一步提高第一连接层250和第二连接层350两者跟绝缘片400之间的连接强度。第一连接层250跟顶盖200的其他部分一体成型连接,且第二连接层350跟正极片300的其他部分一体成型连接。当对绝缘片400跟第一连接层250相连的局部进行加热以形成粘稠状后,该粘稠状的局部固化成型即可跟第一连接层250形成连接强度较高的热熔连接。当对绝缘片跟第二连接层350相连的局部进行加热以形成粘稠状后,该粘稠状的局部固化成型即可跟第二连接层350形成连接强度较高的热熔连接。

59.参阅图6,在一些实施例中,使绝缘片400形成一个不可拆分的整体,当将绝缘片

400跟第一连接层250热熔连接后,再将绝缘片400跟第二连接层350热熔连接;或者,当将绝缘片400跟第二连接层350热熔连接后,再将绝缘片400跟第一连接层250热熔连接。最终使得第一连接层250和第二连接层350通过绝缘片实现热熔连接。

60.参阅图7,在一些实施例中,使绝缘片400分为厚度相等的第一绝缘部430和第二绝缘部440,先将第一绝缘部430跟第一连接层250热熔连接,再将第二绝缘部440跟第二连接层350热熔连接,最后将第一绝缘部430和第二绝缘部440热熔连接,如此也可以使得第一连接层250和第二连接层350通过绝缘片实现热熔连接。

61.在一些实施例中,可以先将第一连接层250和第二连接层350通过喷砂处理提高其粗糙度,例如使得第一连接层250和第二连接层350跟绝缘片400连接之处的粗糙度保持在0.8μm至6.3μm之间。如此可以有效提高绝缘片400跟第一连接层250和第二连接层350之间的连接力。

62.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

63.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。