1.本发明属于冶金技术领域,具体涉及一种从高冰镍浸出渣中提取镍的方法。

背景技术:

2.高冰镍是镍精矿经电转炉初级冶炼而成的镍、铜、钴、铁等金属的硫化物共熔体。可用于生产电解镍、氧化镍、镍铁、含镍合金及各种镍盐,特殊处理也可直接用于炼钢。

3.高冰镍细磨、破碎后,用浮选和磁选分离,得到含镍67%-68%的镍精矿,同时选出铜精矿和铜镍合金分别回收铜和铂族金。镍精矿经反射炉熔化得到硫化镍,再送电解精炼或经电炉(或反射炉)还原熔炼得粗镍再电解精炼。

4.高冰镍既可以采用常规电解工艺生产电解镍,也可以采用高压浸出工艺出生产硫酸镍,这样通过高冰镍这一中间产品就可以使电解镍、镍铁、硫酸镍这几种镍产品在市场中进行相互转化和平衡,总体将有利于市场的健康稳健发展。

5.同时,随着电动汽车市场的迅速发展,动力电池对钴与硫酸镍的需求水涨船高。硫酸镍的主要原料有高冰镍、镍湿法中间产品、镍豆/镍粉、废镍等。其中,由高冰镍高压酸浸制备硫酸镍是目前硫酸镍产品的主要来源,该工艺具有流程短、原料适应性强、有价金属回收率高、溶液渣质低的特点,被广泛应用。

6.然而,高冰镍经过三段硫酸选择性浸出后,浸出渣中镍含量依然较高,造成了镍资源的浪费。高冰镍浸出渣中各元素的形式较为复杂,主要由cus、cu2s、nis、ni3s2、fes、cufes2以及单质形式存在的硫单质、镍铁铜合金等。目前,针对高冰镍浸出渣中镍的回收处理,并没有行之有效的方法。

7.因此,亟需一种针对高冰镍浸出渣的处理方法,以提取浸出渣中的镍元素,提高镍资源的利用率。

技术实现要素:

8.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种从高冰镍浸出渣中提取镍的方法,该方法首先将高冰镍浸出渣复杂的成分转化为简单成分,再置换提取其中的镍元素。

9.根据本发明的一个方面,提出了一种从高冰镍浸出渣中提取镍的方法,包括以下步骤:

10.s1:将高冰镍浸出渣的粉碎料加入溶解有硫磺的有机溶剂中,加热进行反应,固液分离得到第一滤液和第一滤渣;

11.s2:所述第一滤渣加入到硫酸铜溶液中,加热进行反应,固液分离得到第二滤液和第二滤渣;

12.s3:将所述第二滤液进行蒸发冷凝浓缩,过滤得到硫酸铜晶体和含镍滤液。

13.在本发明的一些实施方式中,步骤s1中,所述有机溶剂为二硫化碳、四氯化碳、甲基环己烷、三氯乙烷、三氯乙烯、四氯乙烷、二甘醇二甲醚、四氢萘或十氢萘的一种或几种。

14.在本发明的一些实施方式中,步骤s1中,所述硫磺在所述有机溶剂中的浓度为10

‑

700g/l。

15.在本发明的一些实施方式中,步骤s1中,所述粉碎料与所述有机溶剂的固液比为1g:(0.5

‑

5)ml。

16.在本发明的一些实施方式中,步骤s1中,所述加热的温度为80

‑

120℃,优选的,所述反应的时间为1

‑

5h。硫单质在普通加热的条件下只能将金属氧化为亚离子,如cu2s,而硫单质在cs2溶液中,在100℃时,可将金属氧化为离子,如cus。因此在前述反应条件下可提高硫磺的氧化性能。

17.在本发明的一些实施方式中,步骤s1中,所述第一滤液为有机溶剂,可补充硫磺后循环使用。

18.在本发明的一些实施方式中,步骤s2中,所述硫酸铜溶液的浓度为0.1

‑

4.0mol/l。进一步优选为2.0

‑

4.0mol/l。硫酸铜溶液的浓度越高,反应速度越快,镍离子与亚铁离子置换得更彻底。

19.在本发明的一些实施方式中,步骤s2中,所述第一滤渣与所述硫酸铜溶液的固液比为1g:(0.5

‑

5)ml。

20.在本发明的一些实施方式中,步骤s2中,所述加热的温度为80

‑

180℃,优选的,所述反应的时间为2

‑

8h。

21.在本发明的一些实施方式中,步骤s2中,所述第二滤渣用于制铜,第二滤渣为cus。

22.在本发明的一些实施方式中,步骤s3中,所述蒸发冷凝产生的冷凝液与所述硫酸铜晶体可配置成硫酸铜溶液循环使用。

23.在本发明的一些实施方式中,步骤s3中,所述含镍滤液加入萃取剂进行萃取,静置,分离得到含镍萃取有机相和萃余液,再用硫酸溶液从含镍萃取有机相中反萃取镍,得到硫酸镍溶液。

24.在本发明的一些优选的实施方式中,所述萃取剂选自p204、p507、dehpa或cyanex272中的一种或几种;优选的,反萃取后得到的萃取有机相可重新皂化循环利用。

25.在本发明的一些优选的实施方式中,所述萃余液经除铁后可作为硫酸铜溶液循环使用。

26.根据本发明的一种优选的实施方式,至少具有以下有益效果:

27.1、本发明首先将高冰镍浸出渣复杂的成分转化为简单成分,再置换提取其中的镍元素。利用硫单质在有机溶剂中的氧化性,将高冰镍浸出渣中的cu2s、ni3s2、cufes2、镍铁铜合金等氧化为cus、nis、fes,且在有机溶剂的存在下,高冰镍浸出渣中的单质硫则溶解于溶剂中;对于高冰镍浸出渣中的镍与铁,常规的酸浸出,已无法进行,相比于氢离子,铜离子更易析出,且cus的溶度积常数更小,更加难溶,故采用硫酸铜溶液将nis、fes置换为更难溶的cus,镍离子与亚铁离子则进入溶液中,进一步提高了浸出渣中铜含量,有利于后续铜的冶炼。

28.2、整个反应流程中,仅有少量硫磺和硫酸铜的消耗,有机溶剂可循环再用,且蒸发冷凝过程的冷凝液与析出的硫酸铜晶体可再利用;本发明工艺流程短,做到了物尽其用,辅料消耗少,成本低、见效快,适合工业化推广。

附图说明

29.下面结合附图和实施例对本发明做进一步的说明,其中:

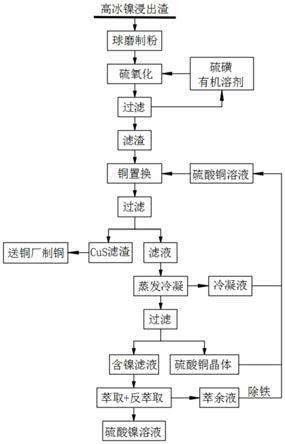

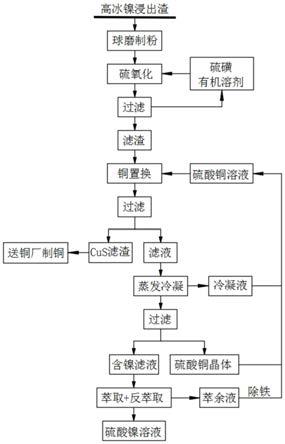

30.图1为本发明实施例1的工艺流程示意图。

具体实施方式

31.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

32.实施例1

33.本实施例从高冰镍浸出渣中提取镍并制备了硫酸镍,高冰镍浸出渣成份:镍7.38%、铜42.3%、铁10.9%、硫23.35%,参照图1,通过以下步骤进行:

34.(1)原料预处理:将高冰镍浸出渣球磨制成粉末状;

35.(2)硫氧化:向步骤(1)所得粉末料中加入溶解有硫磺的二硫化碳中,硫磺的浓度为700g/l,并控制固液比为1g:0.5ml,反应温度为120℃,反应时间为1h;

36.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣,滤液为有机溶剂,可补充硫磺后循环使用;

37.(4)铜置换:向步骤(3)所得滤渣中加入浓度为4.0mol/l的硫酸铜溶液,并控制滤渣与硫酸铜溶液的固液比为1g:0.5ml,反应温度为180℃,反应时间为2h。

38.(5)过滤:步骤(4)反应结束后,经过固液分离得到滤液和cus滤渣,cus滤渣送铜厂制铜;

39.(6)蒸发冷凝:将步骤(5)所得滤液进行蒸发冷凝浓缩后过滤,得到硫酸铜晶体和含镍滤液,蒸发冷凝产生的冷凝液与过滤得到的硫酸铜晶体可配置硫酸铜溶液循环使用;

40.(7)萃取处理:使用萃取剂p204对步骤(6)中的含镍滤液进行萃取,静置,分离得到含镍萃取有机相和萃余液,用5mol/l的硫酸溶液从含镍萃取有机相中反萃取镍,得到硫酸镍溶液,得到的萃取有机相可重新皂化循环利用,萃余液经除铁后作为硫酸铜溶液循环使用。

41.对cus滤渣进行检测,成分为镍0.36%、铜59.86%、铁0.93%、硫28.22%。表明经过铜置换反应后镍和铁基本浸出。

42.实施例2

43.本实施例从高冰镍浸出渣中提取镍并制备了硫酸镍,高冰镍浸出渣成份:镍5.58%、铜55.7%、铁8.66%、硫20.37%,通过如下步骤进行:

44.(1)原料预处理:将高冰镍浸出渣球磨制成粉末状;

45.(2)硫氧化:向步骤(1)所得粉末料中加入溶解有硫磺的四氯化碳中,硫磺的浓度为10g/l,并控制固液比为1g:5ml,反应温度为80℃,反应时间为5h。

46.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣,滤液为有机溶剂,可补充硫磺后循环使用;

47.(4)铜置换:向步骤(3)所得滤渣中加入浓度为0.1mol/l的硫酸铜溶液,并控制滤渣与硫酸铜溶液的固液比为1g:5ml,反应温度为80℃,反应时间为8h。

48.(5)过滤:步骤(4)反应结束后,经过固液分离得到滤液和cus滤渣,cus滤渣送铜厂制铜;

49.(6)蒸发冷凝:将步骤(5)所得滤液进行蒸发冷凝浓缩后过滤,得到硫酸铜晶体和含镍滤液,蒸发冷凝产生的冷凝液与过滤得到的硫酸铜晶体可配置硫酸铜溶液循环使用;

50.(7)萃取处理:使用萃取剂p507对步骤(6)中的含镍滤液进行萃取,静置,分离得到含镍萃取有机相和萃余液,用3mol/l的硫酸溶液从含镍萃取有机相中反萃取镍,得到硫酸镍溶液,得到的萃取有机相可重新皂化循环利用,萃余液经除铁后作为硫酸铜溶液循环使用。

51.对cus滤渣进行检测,成分为镍0.47%、铜65.52%、铁0.75%、硫25.22%。表明经过铜置换反应后镍和铁基本浸出。

52.实施例3

53.本实施例从高冰镍浸出渣中提取镍并制备了硫酸镍,高冰镍浸出渣,成份:镍6.28%、铜58.73%、铁9.32%、硫17.23%,通过如下步骤进行:

54.(1)原料预处理:将高冰镍浸出渣球磨制成粉末状;

55.(2)硫氧化:向步骤(1)所得粉末料中加入溶解有硫磺的十氢萘中,硫磺的浓度为350g/l,并控制固液比为1g:2.5ml,反应温度为100℃,反应时间为3h。

56.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣,滤液为有机溶剂,可补充硫磺后循环使用;

57.(4)铜置换:向步骤(3)所得滤渣中加入浓度为2.0mol/l的硫酸铜溶液,并控制滤渣与硫酸铜溶液的固液比为1g:2.5ml,反应温度为130℃,反应时间为5h。

58.(5)过滤:步骤(4)反应结束后,经过固液分离得到滤液和cus滤渣,cus滤渣送铜厂制铜;

59.(6)蒸发冷凝:将步骤(5)所得滤液进行蒸发冷凝浓缩后过滤,得到硫酸铜晶体和含镍滤液,蒸发冷凝产生的冷凝液与过滤得到的硫酸铜晶体可配置硫酸铜溶液循环使用;

60.(7)萃取处理:使用萃取剂cyanex272对步骤(6)中的含镍滤液进行萃取,静置,分离得到含镍萃取有机相和萃余液,用4mol/l的硫酸溶液从含镍萃取有机相中反萃取镍,得到硫酸镍溶液,得到的萃取有机相可重新皂化循环利用,萃余液经除铁后作为硫酸铜溶液循环使用。

61.对cus滤渣进行检测,成分为镍0.51%、铜64.53%、铁0.82%、硫24.29%。表明经过铜置换反应后镍和铁基本浸出。

62.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。