1.本技术涉及卧式离心机的技术领域,尤其是涉及一种卧式离心机螺旋的加工工艺。

背景技术:

2.卧式螺旋离心机是一种螺旋卸料沉降离心机,其主要功能是通过离心力对某些具有特性差的混合物进行分离,如对具有比重差或颗粒直径差较大的固定或液体的混体物进行分离。通过螺旋推料器上的螺旋叶片将分离出的物料a推至转鼓小端排渣口排出,分离出的物料b则通过转鼓大端的溢流孔溢出。

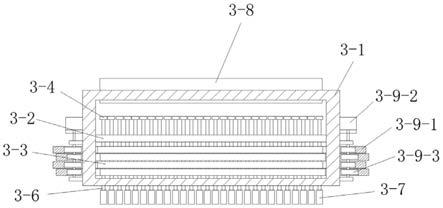

3.相关技术中参见图1,一种卧式离心机的螺旋输送器,包括筒体1,筒体1包括大筒身11,锥形筒12,小筒身13,大筒身11、锥形筒12和小筒身13均同轴设置,大筒身11一端与锥形筒12大端焊接固定,小筒身13一端与锥形筒12小端焊接固定。筒体1外侧安装有螺旋叶片2。卧式螺旋离心机的螺旋输送器主要是用不锈钢制作的,经退火或固溶处理后直接用于正常生产。

4.针对上述中的相关技术,近年来随着产品细分功能的扩大,卧式螺旋离心机的螺旋输送器转速较大,且螺旋叶片与转鼓内侧壁的间隙较小,不锈钢材质的螺旋叶片硬度较低。在分离过程中,存在有物料a挤压螺旋叶片,导致螺旋叶片发生形变,分离不彻底或较难将物料a和物料b分离的缺陷。

技术实现要素:

5.为了提高螺旋输送器螺旋叶片的硬度和耐腐蚀性,本技术提供一种卧式离心机螺旋的加工工艺。

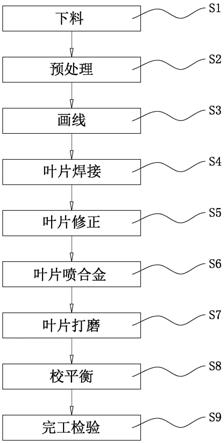

6.本技术提供的一种卧式离心机螺旋的加工工艺采用如下的技术方案:一种卧式离心机螺旋的加工工艺,包括以下步骤:s1、下料:对螺旋叶片及筒体下料;s2、预处理:粗精车筒体,并校对筒体各处的圆周跳动,修车筒体两端的中心孔,使两端中心孔同轴;采用采用和螺旋叶片宽度契合的螺旋叶片成型用夹具折弯螺旋叶片;s3、画线:工作人员根据设计图纸在筒体上画出螺旋叶片位置线;s4、螺旋叶片焊接:将螺旋叶片固定在对应螺旋叶片位置线上,通过点焊的方式,将螺旋叶片与筒体焊接固定;s5、螺旋叶片修正:按照设计尺寸对螺旋叶片进行整形,调整沿螺旋输送器长度方向的相邻两个螺旋叶片之间的间距和角度;粗精车螺旋叶片外形尺寸;采用打磨机对螺旋叶片进行打磨;s6、螺旋叶片喷合金:向螺旋叶片上喷涂镍基合金,靠近螺旋叶片边缘10毫米范围内的合金厚度只能加公差不能减公差;s7、螺旋叶片打磨:按照预设尺寸打磨喷涂合金后的螺旋叶片;

s8、校平衡:以两端中心孔为基准,使用平衡机对螺旋叶片分别进行粗、精加工,使螺旋输送器两端配重在设计精度内。

7.通过采用上述技术方案,镍基合金喷焊沉积层具有良好的耐蚀性、耐磨性、耐滑动磨损性,通过喷焊镍基合金的方式,有助于提高螺旋叶片的硬度有助于减少物料a挤压螺旋叶片,使螺旋叶片变形或损坏的可能性,同时,有助于提高螺旋叶片的耐腐蚀性,有助于提高螺旋输送器的使用寿命,有助于减少分离出的物料a和物料b存在未完全分离的可能性。同时,先对筒体进行圆跳动校对,再安装固定螺旋叶片,最后对螺旋输送器进行校平衡,有助于减少螺旋叶片和转鼓内侧壁的间隙不一致,导致螺旋输送器在高速转动过程中和转鼓卡死的情况发生。

8.优选的,s6

‑

1:采用ni45镍基合金粉末喷涂至合金厚度为0.45至0.5毫米;s6

‑

2:采用ni55镍基合金粉末盖面。

9.通过采用上述技术方案,采用ni45镍基合金粉末喷焊熔点较低,且更易附着在螺旋叶片表面,有助于减少长时间使用导致内部螺旋叶片氧化损坏的情况发生,采用ni55的镍基合金粉末有助于提高螺旋叶片的结构强度,提高螺旋叶片的表面硬度,从而有助于减少高速旋转的物料挤压螺旋叶片,使螺旋叶片变形的情况发生。

10.优选的,在s6中, ni45镍基合金粉末厚度为0.5毫米,合金层整体厚度为2毫米。

11.通过采用上述技术方案,控制喷焊厚度,有助于保证喷焊层质量,减少后续修车后出现部分区域未覆盖有ni55镍基合金的情况发生,有助于减少螺旋叶片各处喷焊层厚度不均,导致螺旋叶片各处的圆跳动范围较大,影响校正后的螺旋叶片各处结构强度的情况发生。

12.优选的,在s4中,在锥形筒上的螺旋叶片之间,焊接若干根加强筋。

13.通过采用上述技术方案,加强筋有助于提高小筒身和锥形筒上的螺旋叶片的结构强度,同时有助于减少在整体焊接过程中,小筒身上的螺旋叶片向正在焊接的一侧弯折偏移的可能性,有助于提高螺旋叶片在筒体上的位置精度。

14.优选的,该加工工艺还包括:s8

‑

1:粗平衡:采用平衡机对螺旋叶片进行粗平衡加工,直至整根螺旋输送器两端的配重在60克至80克之间;s8

‑

2:打磨:对s8

‑

1制得的半成品螺旋输送器进行表面打磨处理;s8

‑

3:清洁处理:对s8

‑

2制得的半成品螺旋输送器进行清洁处理;s8

‑

4:精平衡:采用平衡机对螺旋叶片进行精平衡加工,直至整根螺旋输送器两端的配重小于10克。

15.通过采用上述技术方案,通过平衡机对螺旋叶片进行平衡处理,有助于减小螺旋叶片各处的圆跳动,有助于减少螺旋输送器在转鼓内转动的过程中,螺旋叶片外侧边缘与转鼓内侧壁卡死的情况发生。

16.优选的,在s1中,根据设计中展平状态下的螺旋叶片边缘形状,采用等离子仿型切割机对螺旋叶片进行切割。

17.通过采用上述技术方案,采用等离子仿型切割机对螺旋叶片进行切割,有助于提高螺旋叶片切割面的光洁程度,提高螺旋叶片的尺寸精度,螺旋叶片热变形小,有助于减小切割螺旋叶片产生的应力。

18.优选的,在s5中,检测筒体各处的跳动量,同时通过车床对筒体进行修正。

19.通过采用上述技术方案,在安装螺旋叶片之前,减小筒体各处的跳动量,有助于减

少焊接螺旋叶片后螺旋叶片外侧边缘的跳动量,有助于减少前面的步骤对螺旋叶片的影响,方便后续加工,有助于提高螺旋输送器的整体质量。

20.优选的,在s5中,筒体两端中心孔同轴度小于等于0.02毫米。

21.通过采用上述技术方案,采用筒体两端中心孔做为后续检测调整螺旋叶片的定位基准,筒体两端中心孔的同轴度越高,则方便后续对螺旋叶片做平衡加工,有助于提高螺旋输送器的整体质量。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过对螺旋叶片表面喷焊双层镍基合金,有助于提高螺旋叶片的硬度和耐腐蚀性,有助于提高螺旋叶片的使用寿命,有助于减少分离出的物料a和物料b存在未完全分离的可能性;2.通过控制ni45镍基合金层和ni55镍基合金层的厚度,有助于减少长时间使用螺旋叶片导致内部螺旋叶片氧化损坏的情况发生,同时保证螺旋叶片的表面硬度,有助于减少物料挤压螺旋叶片,使螺旋叶片发生变形的可能性;3.通过等离子仿型切割机对螺旋叶片进行切割,有助于提高螺旋叶片切割面的光洁程度,提高螺旋叶片的尺寸精度,螺旋叶片的热变形小,有助于减小切割螺旋叶片产生的应力。

附图说明

23.图1是本技术实施例主要体现卧式离心机的螺旋输送器结构的剖视图。

24.图2是本技术实施例一种卧式离心机螺旋的加工工艺图。

25.附图标记:1、筒体;11、大筒身;12、锥形筒;13、小筒身;2、螺旋叶片;3、中心孔。

具体实施方式

26.以下结合附图1

‑

2对本技术作进一步详细说明。

27.本技术实施例公开一种卧式离心机螺旋的加工工艺,但本发明的实施方式不仅限于此。

28.参见图1、图2,卧式离心机螺旋的加工工艺,包括如下步骤:s1、下料:s1

‑

1:根据设计中展平状态下的螺旋叶片2边缘形状,采用等离子仿型切割机,切割螺旋叶片2毛坯;s1

‑

2:使用车床对大筒身11、锥形筒12和小筒身13进行下料,下料后的大筒身11、锥形筒12和小筒身13在长度及径向方向上均留有加工余量;s2、预处理:s2

‑

1:粗精车大筒身11、锥形筒12和小筒身13:在对大筒身11进行粗精车的过程中,由于大筒身11质量较大,在对大筒身11的中心孔3和端面进行车削时,在大筒身11上如图1的a点和b点位置分别加装用于支撑大筒身11筒体1的中心架;s2

‑

2:取下中心架,修车大筒身11上a点和b点被支撑位置的外侧面,精车大筒身11;s2

‑

3:采用电焊机将大筒身11、锥形筒12和小筒身13分别焊接固定,形成筒体1;

s2

‑

4:测量筒体1如图1中的a、b、c、d、e五个位置上的圆跳动,并作钢印标记,作为螺旋叶片2焊接后的校圆基准;修车筒体1,使a点圆跳动小于等于0.05毫米,b点圆跳动小于等于0.05毫米,c点圆跳动小于等于0.3毫米,d点圆跳动小于等于0.4毫米,e点圆跳动小于等于0.25毫米;重车大筒身11上a点和b点被支撑位置的外侧面;s2

‑

5:修车筒体1两端的中心孔3,使两端中心孔3同轴度小于等于0.02毫米,作为螺旋叶片2焊接后的加工基准;s2

‑

6:采用打磨机去除螺旋叶片2开口边缘的毛刺;s2

‑

7:采用和螺旋叶片2宽度契合的螺旋叶片2成型用夹具折弯螺旋叶片2,直至螺旋叶片2成型到产品所需形状;s3、画线:工作人员根据设计图纸在筒体1上画出螺旋叶片2位置线;s4、叶片焊接:s4

‑

1:按照画线位置,采用电焊机通过氩弧焊点焊的方式使螺旋叶片2和筒体1固定连接,螺旋叶片2螺旋角度参照设计图纸;s4

‑

2:在锥形筒12上的沿筒体1长度方向相邻的螺旋叶片2之间焊接3至4根加强筋;s4

‑

3:用电焊机焊接螺旋叶片2与筒体1的所有焊缝;s4

‑

4:清理焊缝上的焊渣,并对焊缝进行打磨,s5、叶片修正:s5

‑

1:按照设计尺寸采用锤子整形螺旋叶片2之间的叶距和角度,消除焊接应力;s5

‑

2:以两端中心孔3为基准,使用车床检测并修正螺旋叶片2沿螺旋输送器长度方向上的a、b、c、d、e五点的圆跳动,使a点圆跳动小于等于0.2毫米,b点圆跳动小于等于0.4毫米,c点圆跳动小于等于0.2毫米,d点圆跳动小于等于0.6毫米,e点圆跳动小于等于0.6毫米,记录检测数据,并对超出部分的螺旋叶片2进行修正;s5

‑

3:粗精车螺旋叶片2,留单边磨削余量为0.08毫米;s5

‑

4;采用打磨机取出螺旋叶片2经过车加工产生的毛刺;s6、叶片喷合金:将螺旋输送器预热至300摄氏度到350摄氏度之间;s6

‑

1:采用金属粉末喷焊焊枪将ni45镍基合金粉末喷涂至合金厚度为0.45至0.5毫米;s6

‑

2:采用金属粉末喷焊焊枪将ni55镍基合金粉末盖面至总合金厚度为2毫米;靠近螺旋叶片2边缘10毫米范围内的合金厚度只能加公差不能减公差;s6

‑

4:喷焊后,将螺旋输送器放置在保温箱内保温24小时以上;s6

‑

3:以两端中心孔3为基准,使用车床检测并修正螺旋叶片2沿螺旋输送器长度方向上的a、b、c、d、e五点的圆跳动,使a点圆跳动小于等于0.2毫米,b点圆跳动小于等于0.4毫米,c点圆跳动小于等于0.2毫米,d点圆跳动小于等于0.6毫米,e点圆跳动小于等于0.6毫米,记录检测数据,并使用车床对超出的部分螺旋叶片2进行修正;s7、叶片打磨:按照预设尺寸打磨喷涂合金后的螺旋叶片2;s8、校平衡:复检修正螺旋叶片2沿螺旋输送器长度方向上的a、b、c、d、e五点的圆跳动,确保a点圆跳动小于等于0.2毫米,b点圆跳动小于等于0.4毫米,c点圆跳动小于等于0.2毫米,d点圆跳动小于等于0.6毫米,e点圆跳动小于等于0.6毫米;

s8

‑

1:粗平衡:采用平衡机对螺旋输送器进行粗平衡加工,直至整根螺旋输送器两端的配重在60克至80克之间;s8

‑

2:打磨:对s8

‑

1制得的半成品螺旋输送器进行表面打磨处理;s8

‑

3:清洁处理:对s8

‑

2制得的半成品螺旋输送器进行清洁处理;s8

‑

4:精平衡:采用平衡机对螺旋输送器进行精平衡加工,直至整根螺旋输送器两端的配重小于10克,并记录具体数值;s9、完工检验。

29.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。