1.本发明属于贵金属制品加工领域,具体涉及一种贵金属通电法兰的制作方法。

背景技术:

2.在液晶基板玻璃或者光学玻璃熔炼过程中,为了保证熔炼温度达到能够有效熔炼玻璃的目的,通常采用直接通电加热或者辐射加热,直接通电加热方式为使用通电法兰与熔炼通道连接,通电法兰一般采用材质为铂金或者铂铑合金的板材制作而成,通电法兰的外侧与铜管、镍管、铜板或镍板等焊接在一起。在升温过程中,通电法兰接电后受热变形量往往较大,因此需要在其上设置环形波纹结构,从而增加电极的强度,避免或者减少升温过程中通电法兰的变形量。

3.传统制作通电法兰的方式为冲压,即设计包括凸模和凹模的专用冲压模具,并将凸模和凹模分别装在冲床上,多次调整模具保证上下安装的凸模和凹模同心;然后,将激光切割后的贵金属法兰坯放在凹模上,再启动冲床使凸模向下运行,在贵金属法兰环上冲压出环形波纹结构。上述方式制作通电法兰每次装卸模具需要花费很长的时间,而且制作不同规格尺寸的通电法兰时,需要设计相应的凹、凸模才能进行冲压,需要设计制作较多的冲压模具,生产成本较高,且模具的装卸频次高,制作效率较低。

技术实现要素:

4.本发明要解决的技术问题是提供一种无需更换不同的模具即可生产不同规格尺寸的通电法兰的制作方法。

5.本发明解决其技术问题所采用的技术方案是:贵金属通电法兰的制作方法,包括下列步骤:

6.步骤一,根据需要制作的通电法兰设计制作标准底模,并根据标准底模设计制作标准顶模;需要制作的通电法兰中尺寸最大的通电法兰的外径为d

外

,需要制作的通电法兰中尺寸最小的通电法兰的内径为d

内

;标准底模包括底模主体,底模主体呈圆形其直径为;标准底模包括底模主体,底模主体呈圆形其直径为底模主体的顶部设有与其同轴的圆槽,圆槽的直径为底模主体的顶面上设有与其同轴的波纹成型环槽,圆槽的底部中央位置处设置有连接结构;标准顶模的直径比底模主体的直径小、比圆槽的直径大;

7.步骤二,将标准底模通过连接结构安装在加工设备的旋转工作部件上,并将标准顶模安装在加工设备的升降工作部件上,标准顶模处于标准底模的上侧并与标准底模保持同轴;再将处理后的法兰坯放置到标准底模的顶面上,并使法兰坯与标准底模保持同轴,法兰坯呈圆环形其外径大于底模主体的直径、其内径小于圆槽的直径;之后通过加工设备的升降工作部件驱使标准顶模朝向标准底模运动,将法兰坯顶紧在标准底模的顶面上;

8.步骤三,启动加工设备,通过旋转工作部件驱使标准底模及其上的法兰坯以每分钟90~110转的速度旋转,再使用旋压棒将法兰坯超出底模主体的外缘部分朝下翻边并使之贴合在标准底模的外壁面上;然后暂停加工设备,待标准底模停止转动后移开标准顶模,

再启动加工设备通过旋转工作部件驱使标准底模及其上的法兰坯以每分钟90~110转的速度旋转,之后使用旋压棒将法兰坯处于圆槽上侧的内缘部分朝下翻边并使之贴合在圆槽的内壁面上;

9.步骤四,使法兰坯继续保持每分钟90~110转的速度旋转,再使用旋压棒在法兰坯上侧与波纹成型环槽相对应的位置处下压,使与波纹成型环槽相对应的法兰坯部位被挤压入波纹成型环槽中成形为环形波纹结构,之后停止加工设备;

10.步骤五,根据本次待制作的通电法兰的外径和内径尺寸,在加工出环形波纹结构的法兰坯上划线,按划线切除掉法兰坯上多余的材料制成通电法兰。

11.进一步的是,底模主体的厚度为25~35mm,圆槽的深度为8~10mm。

12.进一步的是,波纹成型环槽的侧壁面与底模主体的顶面通过圆弧过渡连接。

13.进一步的是,连接结构为螺纹孔。

14.进一步的是,标准顶模由尼龙材料制成。

15.进一步的是,加工设备为旋床、车床或加工中心。

16.进一步的是,法兰坯内外缘翻边过程中翻转的角度均为90

°

。

17.进一步的是,步骤二中对法兰坯处理的方式为:先将铂金或者铂铑合金材质的板材切割,得到所需形状和尺寸的法兰坯;然后将得到的法兰坯放置入退火炉中,在退火温度1200℃的工况条件下退火30分钟;之后取出法兰坯放置在耐火平台上自然冷却,冷却至室温后用纯度在98%以上的工业酒精擦拭干净法兰坯的表面;最后,将法兰坯放置在校平设备上进行校平,使法兰坯的平整度达到

±

0.1mm。

18.进一步的是,旋压棒包括棒主体,棒主体的直径为25~30mm,棒主体的一端设置有锥形的旋压段,旋压段的端部为圆角结构。

19.进一步的是,旋压棒由尼龙材料制成,耐火平台由刚玉材料制成。

20.本发明的有益效果是:该制作方法通过设计制作特定结构的标准底模和标准顶模,生产过程中将法兰坯放置到标准底模的顶面上,再将法兰坯的内、外缘翻边使其扣在标准底模的顶面上,之后将与波纹成型环槽相对应的法兰坯部位压入波纹成型环槽中使之成形为环形波纹结构,最后根据需要制作的通电法兰的尺寸,在加工出环形波纹结构的法兰坯上划线并切除掉多余的材料即可制成所需尺寸的通电法兰;整个制作过程操作简便,制作多个不同规格的通电法兰时,无需更换不同的模具,只需要在加工出环形波纹结构的法兰坯上划不同的切除线再进行切除,即可制作出不同规格尺寸的通电法兰;而且,采用该方法制作多个不同规格的通电法兰时,因为不需要设计制作多种模具,所以利于降低生产成本;另外,也省去了多次装卸模具的工序,大大提高了制作多个不同规格的通电法兰的生产效率。

附图说明

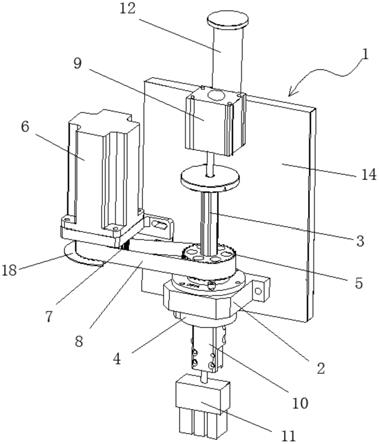

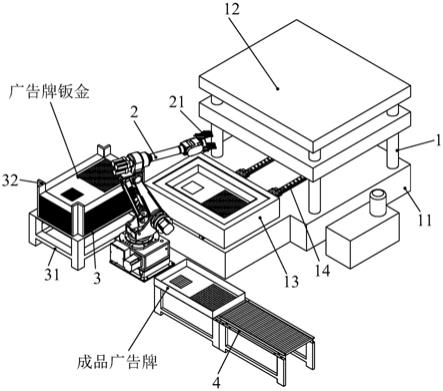

21.图1是通电法兰的实施结构示意图;

22.图2是标准底模的实施结构示意图;

23.图3是法兰坯与标准底模的放置位置对应关系图;

24.图4是法兰坯放置在标准底模上的结构示意图;

25.图5是法兰坯的外边缘翻边后与标准底模分离的结构示意图;

26.图6是法兰坯上成形环形波纹结构后与标准底模分离的结构示意图;

27.图中标记为:法兰坯10、标准底模20、底模主体21、圆槽22、波纹成型环槽23、螺纹孔24、通电法兰30、环形波纹结构31。

具体实施方式

28.下面结合附图对本发明作进一步的说明。

29.贵金属通电法兰的制作方法,包括下列步骤:

30.步骤一,根据需要制作的通电法兰30设计制作标准底模20,并根据标准底模20设计制作标准顶模;需要制作的通电法兰30中尺寸最大的通电法兰30的外径为d

外

,需要制作的通电法兰30中尺寸最小的通电法兰30的内径为d

内

;如图2所示,标准底模20包括底模主体21,底模主体21呈圆形其直径为底模主体21的顶部设有与其同轴的圆槽22,圆槽22的直径为底模主体21的顶面上设有与其同轴的波纹成型环槽23,圆槽22的底部中央位置处设置有连接结构;标准顶模的直径比底模主体21的直径小、比圆槽22的直径大;

31.步骤二,将标准底模20通过连接结构安装在加工设备的旋转工作部件上,并将标准顶模安装在加工设备的升降工作部件上,标准顶模处于标准底模20的上侧并与标准底模20保持同轴;再将处理后的法兰坯10放置到标准底模20的顶面上,并使法兰坯10与标准底模20保持同轴;法兰坯10呈圆环形其外径大于底模主体21的直径、其内径小于圆槽22的直径;之后通过加工设备的升降工作部件驱使标准顶模朝向标准底模20运动,将法兰坯10顶紧在标准底模20的顶面上;该步骤中所采用的加工设备可以为多种,例如:旋床、车床或加工中心等;

32.步骤三,启动加工设备,通过旋转工作部件驱使标准底模20及其上的法兰坯10以每分钟90~110转的速度旋转,再使用旋压棒将法兰坯10超出底模主体21的外缘部分朝下翻边并使之贴合在标准底模20的外壁面上;然后暂停加工设备,待标准底模20停止转动后移开标准顶模,再启动加工设备通过旋转工作部件驱使标准底模20及其上的法兰坯10以每分钟90~110转的速度旋转,之后使用旋压棒将法兰坯10处于圆槽22上侧的内缘部分朝下翻边并使之贴合在圆槽22的内壁面上;该步骤法兰坯10内外缘翻边过程中翻转的角度优选为90

°

;

33.步骤四,使法兰坯10继续保持每分钟90~110转的速度旋转,再使用旋压棒在法兰坯10上侧与波纹成型环槽23相对应的位置处下压,使与波纹成型环槽23相对应的法兰坯10部位被挤压入波纹成型环槽23中成形为环形波纹结构31,之后停止加工设备;

34.步骤五,根据本次待制作的通电法兰30的外径和内径尺寸,在加工出环形波纹结构31的法兰坯10上划线,按划线切除掉法兰坯10上多余的材料制成通电法兰30,如图1所示。

35.该制作方法通过设计制作特定结构的标准底模20和标准顶模,能够适用于制作各种不同规格尺寸的通电法兰30;生产过程中将法兰坯10放置到标准底模20的顶面上,再将法兰坯10的内、外缘翻边使其扣在标准底模20的顶面上,之后将与波纹成型环槽23相对应的法兰坯部位压入波纹成型环槽23中成形为环形波纹结构31,最后根据需要制作的通电法兰30的尺寸,在加工出环形波纹结构31的法兰坯10上划线并切除掉多余的材料即可制成所

需尺寸的通电法兰30;制作多个不同规格尺寸的通电法兰30时,无需更换不同的模具,只需要在加工出环形波纹结构31的法兰坯10上划不同的切除线再进行切除,即可制作出不同规格尺寸的通电法兰30。

36.其中,标准底模20为标准件,其能够用于制作的各种不同尺寸规格的通电法兰30;底模主体21为标准底模20的主体部件,主要用于支撑并带动法兰坯10,底模主体21的厚度优选为25~35mm;圆槽22主要用于配合法兰坯10的内缘翻边,并同外缘翻边一起将法兰坯10定位固定住,圆槽22的深度优选为8~10mm;波纹成型环槽23主要用于成型环形波纹结构31,其直径大于圆槽22的直径、小于底模主体21的直径;为了便于成形环形波纹结构31并避免法兰坯10被划伤,如图2所示,优选使波纹成型环槽23的侧壁面与底模主体21的顶面通过圆弧过渡连接;圆槽22底部设置的连接结构主要用于标准底模20与加工设备的旋转工作部件连接固定,连接结构可以为多种,例如:夹持部、连接孔等,优选为结构简单、加工方便的螺纹孔24。

37.标准顶模主要用于法兰坯10外缘翻边时将其顶紧,优选使标准顶模的直径比圆槽22的直径大10~15mm;标准顶模通常由表面光滑的材料制作,优选由尼龙材料制成。

38.旋压棒主要用于施加加工压力以对法兰坯10翻边及加工出环形波纹结构31,旋压棒通常采用表面光滑的材料制作,优选由尼龙材料制成;旋压棒的结构可以为多种,为了便于加工,优选的旋压棒包括棒主体,棒主体的直径为25~30mm,棒主体的一端设置有锥形的旋压段,旋压段的端部为圆角结构。

39.为了提高加工质量,并确保制作的通电法兰30的精度,步骤二中对法兰坯10处理的方式优选为:先将铂金或者铂铑合金材质的板材切割,得到所需形状和尺寸的法兰坯10;然后将得到的法兰坯10放置入退火炉中,在退火温度1200℃的工况条件下退火30分钟;之后取出法兰坯10放置在耐火平台上自然冷却,冷却至室温后用纯度在98%以上的工业酒精擦拭干净法兰坯10的表面;最后,将法兰坯10放置在校平设备上进行校平,使法兰坯10的平整度达到

±

0.1mm。耐火平台一般由耐火材料制成,优选由刚玉材料制成。

40.实施例

41.某次制作十个不同规格尺寸的通电法兰30,过程如下:

42.步骤一,根据需要制作的通电法兰30设计制作标准底模20,并根据标准底模20设计制作标准顶模;需要制作的通电法兰30中尺寸最大的通电法兰30的外径为d

外

,需要制作的通电法兰30中尺寸最小的通电法兰30的内径为d

内

;如图2所示,标准底模20包括底模主体21,底模主体21呈圆形其直径为底模主体21的顶部设有与其同轴的圆槽22,圆槽22的直径为底模主体21的顶面上设有与其同轴的波纹成型环槽23,圆槽22的底部中央位置处设置有连接结构;底模主体21的厚度为30mm,圆槽22的深度为9mm;标准顶模的直径比圆槽22的直径大12mm;

43.步骤二,将标准底模20通过连接结构安装在旋压设备的旋转工作部件上,并将标准顶模安装在旋压设备的升降工作部件上,标准顶模处于标准底模20的上侧并与标准底模20保持同轴;再将处理后的法兰坯10放置到标准底模20的顶面上,并使法兰坯10与标准底模20保持同轴,如图3和图4所示;之后通过旋压设备的升降工作部件驱使标准顶模朝向标准底模20运动,将法兰坯10顶紧在标准底模20的顶面上;

44.步骤二中对法兰坯10处理的方式为:先将铂金材质的板材切割,得到十个呈圆环

形且外径大于底模主体21的直径、内径小于圆槽22的直径的法兰坯10;然后将得到的法兰坯10放置入退火炉中,在退火温度1200℃的工况条件下退火30分钟;之后取出法兰坯10放置在耐火平台上自然冷却,冷却至室温后用纯度在98%以上的工业酒精擦拭干净法兰坯10的表面;最后,将法兰坯10放置在校平设备上进行校平,使法兰坯10的平整度达到

±

0.1mm;

45.步骤三,启动旋压设备,通过旋转工作部件驱使标准底模20及其上的法兰坯10以每分钟100转的速度旋转,再使用旋压棒将法兰坯10超出底模主体21的外缘部分朝下翻边并使之贴合在标准底模20的外壁面上,参考图5所示;然后暂停旋压设备,待标准底模20停止转动后移开标准顶模,再启动旋压设备通过旋转工作部件驱使标准底模20及其上的法兰坯10以每分钟100转的速度旋转,之后使用旋压棒将法兰坯10处于圆槽22上侧的内缘部分朝下翻边并使之贴合在圆槽22的内壁面上;该步骤法兰坯10内外缘翻边过程中翻转的角度优选为90

°

;

46.步骤四,使法兰坯10继续保持每分钟100转的速度旋转,再使用旋压棒在法兰坯10上侧与波纹成型环槽23相对应的位置处下压,使与波纹成型环槽23相对应的法兰坯10部位被挤压入波纹成型环槽23中成形为环形波纹结构31,参考图6所示,之后停止旋压设备;

47.步骤五,依次制作十个带环形波纹结构31的法兰坯10,并根据需要制作的通电法兰30的外径和内径尺寸,分别在法兰坯10上划不同的切除线,按切除线切除掉法兰坯10上多余的材料制成十个所需尺寸规格的通电法兰30。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。