1.本发明涉及石墨技术领域,具体涉及一种膨胀石墨及其制备方法和应用。

背景技术:

2.膨胀石墨可以通过压延制成石墨纸,可以作为制备石墨烯的一种重要前驱体,吸引了广泛的关注与研究。与纯的石墨相比,膨胀石墨具有更大的表观体积,层间结合力更弱。目前合成膨胀石墨的方法主要有高温膨胀法和化学膨胀法。其中化学膨胀法主要利用化学试剂与石墨化合物插层反应制得,主要的膨胀试剂为过硫酸盐膨胀剂,其中硫酸插层石墨化合物的研究较多。但是目前报道的方法都需要加热或者耗时数小时才能制备获得膨胀石墨。

技术实现要素:

3.为了克服上述现有技术存在的问题,本发明的第一发明目的在于提供一种膨胀石墨的制备方法。

4.本发明的第二发明目的在于提供一种采用上述制备方法制备的膨胀石墨。

5.本发明的第三发明目的在于提供上述膨胀石墨在制备石墨烯中的应用。

6.为了实现上述目的,本发明的第一方面提供了一种膨胀石墨的制备方法,包括以下步骤:

7.s1:将五氧化二磷、膨胀剂、石墨和硫酸混合反应,制得混合物;

8.s2:将所述混合物与助膨胀剂混合反应,制得膨胀石墨。

9.优选地,所述步骤s1中,混合反应温度为20~48℃;进一步优选地,所述步骤s1中,混合反应温度为20~35℃;再进一步优选地,所述步骤s1中,混合反应温度为25~35℃。

10.优选地,所述步骤s1中,混合反应时间为1~10min;进一步优选地,所述步骤s1中,混合反应时间为1~5min;再进一步优选地,所述步骤s1中,混合反应时间为1~2min。

11.优选地,所述膨胀剂为过硫酸盐。

12.优选地,所述过硫酸盐选自过硫酸钠、过硫酸氢钾、过硫酸铵、过硫酸钾和过硫酸镁中的至少一种。膨胀剂能够在硫酸的作用下插层石墨,并且其能在硫酸中分解产生气体,在石墨层间分解产生的气体能够克服石墨片层之间的π

‑

π相互作用使得石墨膨胀形成膨胀石墨;并且使得膨胀石墨表面形成很多褶皱,这些褶皱能够在外在应力的作用下伸展或者弯折,使得制备的膨胀石墨能具有很好的韧性。

13.优选地,所述石墨的目数为32~10000目;进一步优选地,所述石墨的目数为32~500目;再进一步优选地,所述石墨的目数为70~325目。

14.优选地,所述步骤s1具体为:将五氧化二磷、膨胀剂、石墨和硫酸依次加入反应容器中混合反应。采用本优选方案中的加样顺序可以避免过早产生三氧化硫白烟。

15.优选地,所述助膨胀剂选自双氧水、水中的至少一种。

16.优选地,所述石墨和硫酸的质量体积比为:1:(10~100)g/ml;进一步优选地,所述

石墨和硫酸的质量体积比为:1:(13~50)g/ml。

17.优选地,所述五氧化二磷和硫酸的质量体积比为:(0.8~4):10g/ml;进一步优选地,所述五氧化二磷和硫酸的质量体积比为:(2~4):10g/ml。

18.优选地,所述硫酸的质量分数为95%~98%;进一步优选地,所述硫酸的质量分数为97%~98%。

19.优选地,所述石墨和膨胀剂的质量比为1:(5~15);进一步优选地,所述石墨和膨胀剂的质量比为1:(8~15)。

20.优选地,所述步骤s2中还包括静置后水洗的步骤。

21.优选地,所述静置步骤的静置时间为1~10min;进一步优选地,所述静置步骤的静置时间为1~5min;再进一步优选地,所述静置步骤的静置时间为1~3min;

22.优选地,所述水洗步骤具体为加水洗涤至中性。

23.优选地,所述助膨胀剂和硫酸的体积比为:(0.1~1):10;进一步优选地,所述助膨胀剂和硫酸的体积比为:(0.2~1):10;再进一步优选地,所述助膨胀剂和硫酸的体积比为:(0.2~0.5):10。

24.本发明的第二方面提供了一种由上述方法制备的膨胀石墨。

25.优选地,所述膨胀石墨的膨胀倍数为20~200ml/g;进一步优选地,所述膨胀石墨的膨胀倍数为100~200ml/g。

26.本发明的第三方面提供了一种上述膨胀石墨在制备石墨烯的应用。

27.本发明的有益效果是:本发明提供的方法可以合成化学膨胀石墨,耗酸可控,能耗低,实施工艺简单安全,适合大批量生产。

28.本发明中的方法无需加热耗能,在20~48℃条件下即可快速反应,膨胀石墨的制备时间可以控制在10分钟内,实施工艺简单安全,适合大批量生产。

附图说明

29.图1为膨胀石墨在水中悬浮图。

30.图2为膨胀石墨的raman图。

31.图3为不同体系下插层石墨的原位raman图。

32.图4为膨胀石墨放大100倍时的扫描电镜图。

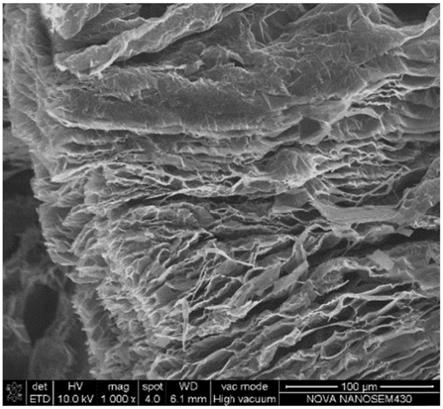

33.图5为膨胀石墨放大1000倍时的扫描电镜图。

34.图6为膨胀石墨放大20000倍时的扫描电镜图。

具体实施方式

35.以下结合附图和实例对本发明的具体实施作进一步详细说明,但本发明的实施和保护不限于此。需要指出的是,以下若为有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

36.实施例1

37.本例膨胀石墨的制备方法,该方法包括如下步骤:

38.(1)在温度为31℃条件下,将2g五氧化二磷、5g过硫酸钾、1g 32目石墨依次加入到

烧杯中,快速倒入10ml硫酸,玻璃棒搅拌溶解,反应1min;

39.(2)加入双氧水1ml,快速搅拌,室温静置1min;

40.(3)一次性加入100ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

41.实施例2

42.本例膨胀石墨的制备方法,该方法包括如下步骤:

43.(1)在温度为31℃条件下,将4g五氧化二磷、15g过硫酸钾、1g 10000目石墨依次加入到烧杯中,快速倒入50ml硫酸,玻璃棒搅拌溶解,反应10min;

44.(2)加入双氧水1ml,快速搅拌,室温静置10min;

45.(3)一次性加入200ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

46.实施例3

47.本例膨胀石墨的制备方法,该方法包括如下步骤:

48.(1)在温度为31℃条件下,将20g五氧化二磷、15g过硫酸钾、1g 10000目石墨依次加入到烧杯中,快速倒入50ml硫酸,玻璃棒搅拌溶解,反应10min;

49.(2)加入双氧水1ml,快速搅拌,室温静置10min;

50.(3)一次性加入250ml冰水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

51.实施例4

52.本例膨胀石墨的制备方法,该方法包括如下步骤:

53.(1)在温度为31℃条件下,将3g五氧化二磷、8g过硫酸钾、1g 325目石墨依次加入到烧杯中,快速倒入13ml硫酸,玻璃棒搅拌溶解,反应2min;

54.(2)加入双氧水1ml,快速搅拌,室温静置5min;

55.(3)一次性加入70ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

56.实施例5

57.本例膨胀石墨的制备方法,该方法包括如下步骤:

58.(1)在温度为31℃条件下,将23g五氧化二磷、8g过硫酸钾、1g 325目石墨依次加入到烧杯中,快速倒入100ml硫酸,玻璃棒搅拌溶解,反应2min;

59.(2)加入双氧水1ml,快速搅拌,室温静置5min;

60.(3)一次性加入200ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

61.实施例6

62.本例膨胀石墨的制备方法,该方法包括如下步骤:

63.(1)在温度为31℃条件下,将3g五氧化二磷、8g过硫酸钾、1g 32目石墨依次加入到烧杯中,快速倒入13ml硫酸,玻璃棒搅拌溶解,反应2min;

64.(2)加入双氧水1ml,快速搅拌,室温静置5min;

65.(3)一次性加入70ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

66.实施例7

67.本例膨胀石墨的制备方法,该方法包括如下步骤:

68.(1)在温度为31℃条件下,将23g五氧化二磷、8g过硫酸钾、1g 32目石墨依次加入到烧杯中,快速倒入100ml硫酸,玻璃棒搅拌溶解,反应2min;

69.(2)加入双氧水1ml,快速搅拌,室温静置5min;

70.(3)一次性加入200ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

71.实施例8

72.本例膨胀石墨的制备方法,该方法包括如下步骤:

73.(1)在温度为31℃条件下,将3g五氧化二磷、8g过硫酸钾、1g 70目石墨依次加入到烧杯中,快速倒入13ml硫酸,玻璃棒搅拌溶解,反应1min;

74.(2)加入双氧水1ml,快速搅拌,室温静置5min;

75.(3)一次性加入200ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

76.实施例9

77.本例膨胀石墨的制备方法,该方法包括如下步骤:

78.(1)在温度为31℃条件下,将3g五氧化二磷、8g过硫酸钾、1g 70目石墨依次加入到烧杯中,快速倒入13ml硫酸,玻璃棒搅拌溶解,反应1min;

79.(2)加入1ml水,快速搅拌,室温静置5min;

80.(3)一次性加入200ml水,水洗至中性,冷冻干燥后即可获得膨胀石墨。

81.对比例1

82.对比例1中的制备方法与实施例8大致相同,唯一不同之处在于:对比例1在步骤(1)中不加入五氧化二磷。其余步骤均与实施例8相同,制备得到一种膨胀石墨。

83.对比例2

84.对比例2中的制备方法与实施例8大致相同,唯一不同之处在于:对比例2在步骤(1)中不加入过硫酸钾。其余步骤均与实施例8相同,制备得到一种膨胀石墨。

85.对比例3

86.对比例3的制备方法与实施例8大致相同,唯一不同之处在于:对比例3在步骤(2)中不加入双氧水或水。其余步骤均与实施例8相同,制备得到一种膨胀石墨。

87.对比例4

88.对比例4的制备方法与实施例8大致相同,唯一不同之处在于:对比例4在步骤(1)中不加入五氧化二磷,步骤(2)中也不加入双氧水或水。其余步骤均与实施例8相同,制备得到一种膨胀石墨。

89.实施效果验证:

90.将实施例1~9和对比例1~4中湿润的膨胀石墨产物悬浮于水中,通过带有刻度线的量杯测定其表观膨胀体积。实施例1~9中制备的膨胀石墨的膨胀倍数见表1。传统的热膨胀方法和化学膨胀法往往适用于较大片径的石墨(小于100目),实施例1~9中的数据表明,本发明提供的膨胀石墨的制备方法适用的石墨片径范围更广,32~10000目的石墨均发生了明显的膨胀,膨胀倍数为10~190ml/g。由实施例4、实施例5、实施例6、实施例7可知,对于小片径石墨,增加硫酸和五氧化二磷的用量,膨胀效果增加明显,而大片径的石墨增加硫酸和五氧化二磷的用量,膨胀石墨的膨胀效果则无明显增加,这可能是因为石墨的片径过大,导致膨胀剂进入石墨层间较为困难。硫酸在本发明中有两个作用:其一,作为插层剂使得石墨层间距增加,同时助膨胀剂插入石墨层间,二者共同形成一阶插层石墨;其二,硫酸作为溶剂转移更多的膨胀剂进入石墨层间。过小的片径(10000目)表观膨胀倍数较小,但相比于原始的石墨还是发生膨胀,这可能是因为石墨堆积较为致密的原因。对比例1~4制备的膨胀石墨的膨胀倍数见表2。由表2可以看出:不加五氧化二磷膨胀效果有所减弱,不加过硫酸钾只发生微弱的膨胀,不加双氧水膨胀效果有所减弱,同时不加五氧化二磷和双氧水膨胀

效果也比较弱。

91.表1实施例1~9中制备的膨胀石墨的膨胀倍数

92.实施例序号123456789石墨目数(mesh)32100001000032532532327070硫酸(ml)10505013100131001313五氧化二磷(g)242032332333过硫酸钾(g)51515888888预膨胀时间(min)1101022221130%双氧水或水(ml)111111111

a

膨胀时间(min)11010555555膨胀倍数(ml/g)1003050100190160150140150

93.表2对比例1~4中制备的膨胀石墨的膨胀倍数

94.对比例序号1234石墨目数(mesh)70707070硫酸(ml)13131313五氧化二磷(g)0330过硫酸钾(g)8088预膨胀时间(min)111130%双氧水或水(ml)1

b1b

00膨胀时间(min)5555膨胀倍数(ml/g)504011075

95.注:a表示加入的是水,b表示加入的是双氧水。

96.将1g石墨按照实施例6中的制备方法获得膨胀石墨,分别对该膨胀石墨进行膨胀倍数、拉曼数据、扫描电镜图等方面的测试。首先,向膨胀石墨中加入水,则膨胀石墨在水中悬浮图如图1所示,表明膨胀石墨的表观密度小于1g/cm3,这说明膨胀产生的气体留存于石墨层间。采用拉曼光谱仪,对该膨胀石墨进行表征,表征结果见图2所示,所采用的仪器是hjy labram aramis(horiba jobin yvon),配置的是532nm激光。图2表明:获得的膨胀石墨有较为对称的2d峰。图3是不同体系下插层石墨的原位raman图,具体为:(1)反应体系中含有石墨、硫酸、五氧化二磷和过硫酸钾时参照实施例6中的制备方法获得的产物的原位raman图;(2)反应体系中含有石墨、硫酸和过硫酸钾时参照实施例6中的制备方法获得的产物的原位raman图;(3)反应体系中含有石墨和硫酸时参照实施例6中的制备方法获得的产物的原位raman图;(4)空白对照石墨的原位raman图。从图3中可以看出:g峰向高频数方向移动代表插层的发生,位移越多说明插层越充分。本发明中的膨胀剂的主要作用是氧化插层试剂和膨胀试剂。五氧化二磷的主要作用增强硫酸的酸性,以增强插层和膨胀效果。双氧水的主要作用是发热剂和辅助膨胀试剂。双氧水溶于硫酸,并与之反应形成过硫酸,同时能产生大量的热量,使得存在于石墨层间的膨胀剂急剧分解,使得石墨能在短时间内实现膨胀。

97.分别将上述1g石墨制得的膨胀石墨放大100倍、1000倍、20000倍时测得其扫描电镜图,见图4至图6,从图4中可以看出,当膨胀石墨被放大100倍时可以观察到膨胀石墨呈条

状或团状。从图5中可以看出,当膨胀石墨被放大1000倍时,可以观察到膨胀石墨边缘发生了明显的剥离,呈手风琴状。从图6中可以看出,当将膨胀石墨放大20000倍时,剥离的石墨片层轻柔,部分片层里面仍然残存着气泡,即使在真空环境也无法排出,这也证明了膨胀剂参与了插层石墨并在石墨层间发生了分解。

98.以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质与原理下所作的任何改变、替换、修饰等均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。