1.本发明涉及一种热塑性绝缘材料及其制备方法、绝缘件及其制备方法,属于高压开关设备用电气绝缘材料技术领域。

背景技术:

2.在高压开关设备的结构中,绝缘件主要起到绝缘、支撑作用,目前多采用环氧树脂浇铸件,存在生产周期长、制造成本高,环境污染大等问题。在目前高压开关绿色制造的发展趋势下,要求绝缘件材料成型工艺简单、可回收利用,因此,采用同时具备高机械强度、高绝缘性能、工艺简单、可回收利用的热塑性绝缘材料来制造绝缘子,是高压开关绝缘材料及制品发展的方向。

3.高压开关的绝缘部件不仅需要高的的机械强度,还需要更高的电气强度,其中耐电弧性是材料性能中的一个关键技术指标。在高压开关的运行的过程中,灭弧室开断会有离散的电弧或者绝缘件局部电晕电弧对材料进行烧蚀,从而导致的材料逐步劣化,绝缘和机械性能逐步降低,最终导致零部件绝缘或机械失效,造成开关设备的运行事故,因此对于高压开关设备用绝缘材料及绝缘件,其耐电弧性能的改善提高对产品的长期可靠运行至关重要。

技术实现要素:

4.本发明的目的在于提供一种具有高耐电弧性能的热塑性绝缘材料的制备方法。

5.本发明的第二个目的在于提供一种具有高耐电弧性能的热塑性绝缘材料。

6.本发明的第三个目的在于提供一种绝缘件。

7.本发明的第四个目的在于提供一种绝缘件的制备方法。

8.为了实现上述目的,本发明的热塑性绝缘材料的制备方法的技术方案为:

9.一种热塑性绝缘材料的制备方法,包括以下步骤:

10.将主要由聚苯硫醚、尼龙66组成的预混料加入挤出机进行熔融处理,然后再加入短切玻纤进行共混、挤出造粒;所述挤出机的温度为240~280℃。

11.聚苯硫醚(pps)树脂具有高耐热性能和较为优越的机械强度、绝缘性能,同时短切玻纤(sgf)、尼龙66(pa66)树脂也具备较好的耐热性能和优越的绝缘性能。通过pps树脂与短切玻纤sgf、尼龙66树脂等材料的共混改性,获得一种具有高耐电弧性能的热塑性绝缘材料,将获得的热塑性绝缘材料制造热塑性绝缘件,可提升高压开关用热塑性绝缘件的运行寿命,提高高压开关设备的长期运行的可靠性。

12.优选地,所述挤出机为双螺杆挤出机;所述双螺杆挤出机包括八个温控区。

13.一般情况下,二区温度最高,一区主要用于预热,一区温度低于二区温度,三区、四区温度可与二区温度基本相同或略有降低,五~八区温度略低于四区温度。优选地,所述双螺杆挤出机的一区温度为260~270℃,二区温度为270~280℃,三、四区温度为260~270℃,五~八区温度在四区温度的基础上降低1~6℃;所述一区至八区依次对应于双螺杆挤

出机的喂料端至挤出端所分出的八个温控区。五~八区温度可以相同,也可以单独在四区温度的基础上降低1~6℃。

14.更优选地,所述双螺杆挤出机的一区温度为260~270℃,二区温度为270~280℃,三、四区温度为260~270℃,五~八区温度在四区温度的基础上降低5℃;所述一区至八区依次对应于双螺杆挤出机的喂料端至挤出端所分出的八个温控区。

15.进一步优选地,所述双螺杆挤出机的一区温度为260~270℃,二区温度为270~280℃,三、四区温度为260~270℃,五~八区温度为255~265℃;所述一区至八区依次对应于双螺杆挤出机的喂料端至挤出端所分出的八个温控区。

16.优选地,所述双螺杆挤出机的螺杆转速为180r/min。

17.优选地,所述聚苯硫醚、尼龙66和短切玻纤的质量比为20~50:10~30:20~40。

18.更优选地,所述聚苯硫醚、尼龙66和短切玻纤的质量比为30~40:20~28:25~40。

19.优选地,所述聚苯硫醚的粒径为150

‑

200μm。

20.优选地,所述预混料还包括助剂;所述助剂包括偶联增容润滑剂、抗黄变剂、阻燃剂中的一种或任意组合。

21.优选地,所述助剂为偶联增容润滑剂、抗黄变剂和阻燃剂的组合;所述聚苯硫醚、偶联增容润滑剂、抗黄变剂和阻燃剂的质量比为20~50:1~5:0.1~0.3:2~5。

22.更优选地,所述聚苯硫醚、偶联增容润滑剂、抗黄变剂和阻燃剂的质量比为30~40:4~5:0.1~0.15:2.35~4.9。

23.优选地,所述偶联增容润滑剂为广州源泰合成材料有限公司的yy

‑

703a;所述抗黄变剂为清远市日光东成化工有限公司的1216;所述阻燃剂为上海孚深新材料科技有限公司的vtecfra hf540。yy

‑

703a偶联增容润滑剂通过将具有螯合能力的有机官能团接枝到高分子上,提高聚苯硫醚(pps)、尼龙66(pa66)与短切玻纤(sgf)的亲和性,并破坏、阻止短切玻纤(sgf)的团聚,降低材料熔体粘度,提高材料的机械强度和导热效能,并改善表面光泽。1216反应型抗黄变剂可与尼龙66树脂中的胺端基发生反应,提早防止尼龙66树脂的热降解及和氧气反应而产生的黄变。vtecfra hf540型阻燃剂以磷、氮为主要阻燃元素,以成炭和膨胀机理起到阻燃作用。

24.优选地,所述预混料是由聚苯硫醚、尼龙66和助剂通过高速搅拌混合得到;所述搅拌速度为400~600r/min,搅拌时间为10~30min。

25.本发明的热塑性绝缘材料的技术方案为:

26.由上述热塑性绝缘材料的制备方法制得的热塑性绝缘材料。

27.本发明通过pps树脂与短切玻纤sgf、尼龙66树脂等材料的共混改性,制备的热塑性绝缘材料具有高耐电弧性能。

28.本发明的绝缘件的技术方案为:

29.一种由上述热塑性绝缘材料制得的绝缘件。

30.本发明将上述具有高耐电弧性能的热塑性绝缘材料用于制备绝缘件,可以提升高压开关用热塑性绝缘件的运行寿命,提高高压开关设备长期运行的可靠性。

31.本发明的绝缘件的制备方法的技术方案为:

32.一种绝缘件的制备方法,包括以下步骤:将上述热塑性绝缘材料进行注塑成型。

33.注塑机的的螺杆挤出机分为三段注射,将加热处理过的热塑性绝缘材料注入到模

具中。优选地,所述注塑成型的工艺为:注塑机的一段注射压力为400~600bar,二段注射压力为500~600bar,三段注射压力为700~800bar;注塑机具备五个温控区域;注塑机的一区温度为265℃,二区温度为270℃,三区温度为275℃,四区温度为280℃,五区温度为285℃;所述一区至五区分别对应于注塑机的进料区、熔融区、压缩区、计量区和喷嘴。注塑机的温度过高会导致材料的过度氧化,造成材料的各项性能降低,工件表观质量变差。

34.本发明将上述具有高耐电弧性能的热塑性绝缘材料通过注塑成型方法制备绝缘件,可以提升高压开关用热塑性绝缘件的运行寿命,提高高压开关设备长期运行的可靠性。

35.优选地,所述绝缘件的制备方法还包括以下步骤:在所述注塑成型后将绝缘件进行热处理和表面处理。

36.通过对注塑成型后的绝缘件进行热处理,可以消除绝缘件的内应力,减小骤冷及内应力导致的变形。优选地,所述热处理的温度为60~70℃,时间为1~2h。

37.优选地,所述表面处理为对绝缘件外表面的毛刺进行清理、修整。

38.优选地,所述绝缘件的制备方法还包括以下步骤:在所述注塑成型前进行热塑性绝缘材料预处理、模具预处理和嵌件预处理。

39.优选地,所述热塑性绝缘材料预处理是将热塑性绝缘材料颗粒放入烘箱中预烘。

40.优选地,所述预烘的温度为80~100℃,时间为2~4h。

41.优选地,所述模具预处理包括在注塑机上通过模温机对模具进行预热和在模具的模腔表面涂脱模剂。

42.优选地,所述预热的温度为145~175℃。

43.优选地,所述嵌件预处理是将表面清洗后的嵌件放置在160~180℃的烘箱中预烘。

附图说明

44.图1为实验例中试样的示意图,3为试样,3

‑

1~5为测试点,3

‑

6为注塑口。

具体实施方式

45.以下结合具体实施方式对本发明的技术方案作进一步说明。需要指出的是,本实施例的目的是为了进一步对本发明进行阐述,并不是对本发明保护范围的限制。

46.本发明的实施例所用的材料:聚苯硫醚(pps)的产品型号为1130,平均分子量为0.4

‑

0.5万,密度为1.3

‑

1.8g/cm3,熔点为285℃,粒径为150

‑

200μm(通过将1130聚苯硫醚在气流式液氮低温超微粉碎机中粉碎获得);尼龙66(pa66)的产品型号为epr2703,平均分子量为1.5

‑

2万,相对粘度为2.67

‑

2.73;短切玻纤(sgf)的产品型号为edr14

‑

2000

‑

988a,平均直径为14μm,长度为3mm(经过共混过程中的螺杆剪切作用,短切玻纤的长度降低为0.2

‑

0.4mm);偶联增容润滑剂选用广州源泰合成材料有限公司的yy

‑

703a添加剂,粘度为300~400cps,熔点为153℃;抗黄变剂为反应型抗黄变剂,选用清远市日光东成化工有限公司的1216;阻燃剂选用上海孚深新材料科技有限公司的vtecfra hf540型阻燃剂。

47.一、本发明的热塑性绝缘材料的制备方法的具体实施例如下:

48.实施例1

49.本实施例的热塑性绝缘材料的制备方法,包括以下步骤:

50.将聚苯硫醚、尼龙66、偶联增容润滑剂、抗黄变剂、阻燃剂按照质量比为40:28:4:0.1:2.9的比例加入到高速混合机中进行高速搅拌,搅拌速度为400r/min,搅拌时间为30min,得到预混料;将预混料加入双螺杆挤出机进行熔融处理,然后再加入短切玻纤(聚苯硫醚与短切玻纤的质量比为40:25)进行共混、挤出造粒,得到热塑性绝缘材料。双螺杆挤出机的一区温度为260℃,二区温度为270℃,三、四区温度均为260℃,五~八区温度均为255℃,螺杆转速180r/min;所述一区至八区依次对应于双螺杆挤出机的喂料端至挤出端所分出的八个温控区。

51.实施例2

52.本实施例的热塑性绝缘材料的制备方法,包括以下步骤:

53.将聚苯硫醚、尼龙66、偶联增容润滑剂、抗黄变剂、阻燃剂按照质量比为35:25:4.5:0.15:2.35的比例加入到高速混合机中进行高速搅拌,搅拌速度为600r/min,搅拌时间为10min,得到混合物;将混合物加入双螺杆挤出机进行熔融处理,然后再加入短切玻纤(聚苯硫醚与短切玻纤的质量比为35:33)进行共混、挤出造粒,得到热塑性绝缘材料。双螺杆挤出机的一区温度为270℃,二区温度为280℃,三、四区温度均为270℃,五~八区温度均为265℃,螺杆转速180r/min;所述一区至八区依次对应于双螺杆挤出机的喂料端至挤出端所分出的八个温控区。

54.实施例3

55.本实施例的热塑性绝缘材料的制备方法,包括以下步骤:

56.将聚苯硫醚、尼龙66、偶联增容润滑剂、抗黄变剂、阻燃剂按照质量比为30:20:5:0.1:4.9的比例加入到高速混合机中进行高速搅拌,搅拌速度为500r/min,搅拌时间为20min,得到混合物;将混合物加入双螺杆挤出机进行熔融处理,然后再加入短切玻纤(聚苯硫醚与短切玻纤的质量比为30:40)进行共混、挤出造粒,得到热塑性绝缘材料。双螺杆挤出机的一区温度为265℃,二区温度为275℃,三、四区温度均为265℃,五~八区温度均为260℃,螺杆转速180r/min;所述一区至八区依次对应于双螺杆挤出机的喂料端至挤出端所分出的八个温控区。

57.对比例1

58.本对比例与实施例1的区别仅在于:双螺杆挤出机的一区温度为285℃,二区温度为295℃,三、四区温度均为290℃,五~八区温度均为285℃。

59.对比例2

60.本对比例与实施例2的区别仅在于:双螺杆挤出机的一区温度为285℃,二区温度为295℃,三、四区温度均为290℃,五~八区温度均为285℃。

61.对比例3

62.本对比例与实施例3的区别仅在于:双螺杆挤出机的一区温度为285℃,二区温度为295℃,三、四区温度均为290℃,五~八区温度均为285℃。

63.二、本发明的热塑性绝缘材料的具体实施例如下:

64.按照实施例1至实施例3的热塑性绝缘材料的制备方法制得的热塑性绝缘材料。

65.三、本发明的绝缘件的具体实施例如下:

66.将实施例1至实施例3制备的热塑性绝缘材料制成绝缘件即可。

67.四、本发明的绝缘件的制备方法的具体实施例如下:

68.实施例4

69.本实施例的绝缘件的制备方法,包括以下步骤:

70.(1)将实施例1制备的热塑性绝缘材料放入温度为80℃的烘箱中预烘4h。

71.(2)在注塑机上通过模温机对模具进行预热,温度为145℃,在模具的模腔表面涂脱模剂。

72.(3)将嵌件表面进行清洗,然后放入160℃的烘箱中预烘。

73.(4)采用往复式螺杆注塑机生产绝缘件,注塑机的的螺杆挤出机分为三段注射,将加热处理过的热塑性绝缘材料注入到模具中。注塑成型的工艺为:注塑机的一段注射压力为400bar、二段注射压力为500bar、三段注射压力为700bar;注塑机具备五个温控区域;注塑机的一区温度为265℃,二区温度为270℃,三区温度为275℃,四区温度为280℃,五区温度为285℃;所述一区至五区分别对应于注塑机的进料区、熔融区、压缩区、计量区和喷嘴。注塑脱模后将成型件放入温度为60℃的烘箱中热处理2h,然后对成型件外表面的毛刺进行清理、修整,得到绝缘件。

74.实施例5

75.本实施例的绝缘件的制备方法,包括以下步骤:

76.(1)将实施例2制备的热塑性绝缘材料放入温度为100℃的烘箱中预烘2h。

77.(2)在注塑机上通过模温机对模具进行预热,温度为175℃,在模具的模腔表面涂脱模剂。

78.(3)将嵌件表面进行清洗,然后放入180℃的烘箱中预烘。

79.(4)采用往复式螺杆注塑机生产绝缘件,注塑机的的螺杆挤出机分为三段注射,将加热处理过的热塑性绝缘材料注入到模具中。注塑成型的工艺为:注塑机的一段注射压力为600bar、二段注射压力为600bar、三段注射压力为800bar;注塑机具备五个温控区域;注塑机的一区温度为265℃,二区温度为270℃,三区温度为275℃,四区温度为280℃,五区温度为285℃;所述一区至五区分别对应于注塑机的进料区、熔融区、压缩区、计量区和喷嘴。注塑脱模后将成型件放入温度为70℃的烘箱中热处理1h,然后对成型件外表面的毛刺进行清理、修整,得到绝缘件。

80.实施例6

81.本实施例的绝缘件的制备方法,包括以下步骤:

82.(1)将实施例3制备的热塑性绝缘材料放入温度为90℃的烘箱中预烘3h。

83.(2)在注塑机上通过模温机对模具进行预热,温度为160℃,在模具的模腔表面涂脱模剂。

84.(3)将嵌件表面进行清洗,然后放入170℃的烘箱中预烘。

85.(4)采用往复式螺杆注塑机生产绝缘件,注塑机的的螺杆挤出机分为三段注射,将加热处理过的热塑性绝缘材料注入到模具中。注塑成型的工艺为:注塑机的一段注射压力为500bar、二段注射压力为550bar、三段注射压力为750bar;注塑机具备五个温控区域;注塑机的一区温度为265℃,二区温度为270℃,三区温度为275℃,四区温度为280℃,五区温度为285℃;所述一区至五区分别对应于注塑机的进料区、熔融区、压缩区、计量区和喷嘴。注塑脱模后将成型件放入温度为65℃的烘箱中热处理1.5h,然后对成型件外表面的毛刺进行清理、修整,得到绝缘件。

86.实验例

87.将实施例1

‑

3制备的热塑性绝缘材料按照实施例4

‑

6的方法制备测试用试样,同时将对比例1

‑

3制备的热塑性绝缘材料分别按照实施例4

‑

6的方法制备测试用试样,制备测试用试样的区别在于不放置嵌件,对制备的热塑性绝缘材料试样,按照gb/t 1411

‑

2002的规定进行耐电弧性能测试。试样的直径为100mm,厚度为5mm,测试温度为23

±

2℃。测试前对试样进行预烘处理,以消除水分对实验结果的影响,预烘温度60℃,预烘时间2h。为使测试结果更为准确,每个试样上面测五个在试样表面均匀分布的点3

‑

1~5(如图1所示),将五个点测得的耐电弧时间取算术平均值,每两点之间间距不小于20mm。测试结果如表1所示。

88.然后测试制备的热塑性绝缘材料试样的机械性能,按照gb/t 1040.2

‑

2008的规定进行拉伸强度测试,测试温度为23

±

2℃,拉伸速度为5mm/min,测试5个试样,取算术平均值;按照gb/t9341

‑

2008的规定进行弯曲强度测试,测试温度为23

±

2℃,弯曲速度为5mm/min,测试5个试样,取算术平均值;按照gb/t 1043.1

‑

2008的规定进行无缺口试样冲击强度测试,测试温度为23

±

2℃,测试5个试样,取算术平均值。测试结果如表1所示。

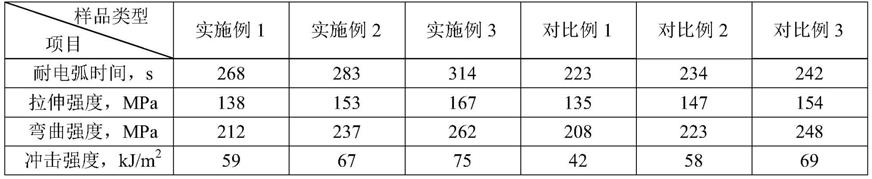

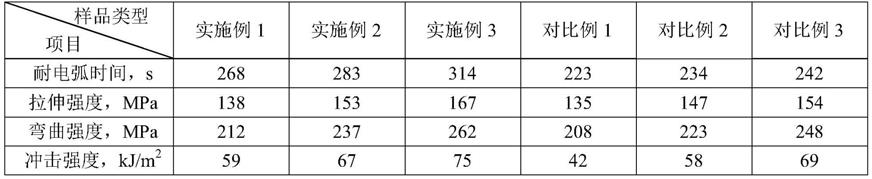

89.表1耐电弧性能和机械性能测试结果

[0090][0091]

由表1的实验结果可知,与对比例的热塑性绝缘材料相比,本发明的热塑性绝缘材料具有更高的耐电弧性能,且拉伸强度、弯曲强度和冲击强度均有不同程度的提升,本发明的热塑性绝缘材料可大幅提升高压开关用热塑性绝缘件的运行寿命,提高高压开关设备的长期运行的可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。