1.本发明属于电池材料技术领域,涉及一种包覆复合膜的正极材料、其制备方法及用途。

背景技术:

2.近些年来,尖晶石结构的lini

0.5

mn

1.5

o4(lnmo)由于广泛的应用前景得到了大家关注。lnmo材料容量大(146.7mah/g),电压平台高(4.7v)。与橄榄石结构的lifeo4和尖晶石结构的limn2o4相比,成本较低。因此lnmo被看做是一种非常有前途的高能量密度正极材料。另外,由于lnmo拥有更高的电压平台,在组成电池时可以串联更少的单体,对于简化电池管理系统,提高电池组寿命十分有利。

3.采用传统固相法难以制备出lnmo纯相,极易产生li

x

ni1‑

x

o杂相,从而导致lnmo比容量偏低。温度超过800℃时容易出现氧缺陷,导致lnmo的mn

4

向mn

3

和mn

2

的低价态转变,从而导致mn离子的溶解,进而影响lnmo的循环性能。此外,现有传统的lipf6基碳酸酯类有机电解液与lnmo配合使用时,由于充放电平台位较高(4.7v),超过了电解液稳定电化学窗口(<4.3v)。因此在高电压下的充放电过程中,电解液不断分解,分解产物会与lnmo接触并发生副反应,从而导致循环性能变差。为解决这个问题,需要在电极表面包覆一层薄而稳定的阻隔物,使正极材料和电解液分隔开,从而有效阻止二者之间的恶性相互作用,以提高材料的热稳定性和结构稳定性、循环性能和倍率性能。采用al2o3、bi2o3、zno、sio2来包覆lnmo,改善其电化学性能,但是采用过渡金属氧化物作为包覆材料会降低电极整体的导电率和离子迁移率,阻碍电子传输和离子脱嵌,从而影响电极材料的性能。而采用固体电解质具有较高的离子和电子传输能力的材料包覆与lnmo表面,不仅可以有效阻隔电极材料和电解液接触,还能促进锂离子在lnmo电极与电解液之间的传输,从而提高材料的电化学性能。

4.lnmo材料改性方法主要有元素掺杂和表面包覆。元素掺杂方式可以分为阳离子元素掺杂和阴离子掺杂两种方式。理论计算表明过渡金属离子掺杂能有效的提升正极材料的容量,而非过渡金属离子掺杂能有效提升正极材料的电压。应用于lnmo正极材料掺杂的元素有:ti、cr、mn、ni、fe、cu、bi、zr、sn、zn或mo等,所掺杂的元素对lnmo的组成、晶体结构、以及形貌均有影响。采用聚乙烯吡咯烷酮燃烧法,在1000℃下,制备了cr掺杂和nb掺杂的lnmo样品,通过扫描电镜图可以看出,cr掺杂的样品颗粒尺寸更小且边缘形貌更尖锐。而nb掺杂的样品颗粒尺寸较大,且边缘更加平滑。cr掺杂和少量nb掺杂都对lnmo样品的倍率性能有所提升,因为cr和nb都能加速锂离子的扩散,并且有效降低锂离子扩散过程中的固态电解界面电阻(rsei)以及电荷转移电阻(rct)。

5.除采用过渡金属离子掺杂,阴离子如f和s能有效稳定尖晶石相lnmo在充放电过程中的结构。f掺杂的样品能够有效抑制nio杂相的产生,并有效减缓极化现象。通过超声喷雾热分解制备的f掺杂的lnmo,在充放电过程中结构始终能保持稳定,并且拥有很好的倍率性能。通过溶胶凝胶法制备的lini

0.5

mn

1.5

o

3.975

f

0.004

,以lif为锂源,并且在o2气氛下退火。其初始放电容量与未掺杂的lnmo样品相比,从130mah/g增加到140mah/g;制备的f掺杂的

lini

0.5

mn

1.5

o4‑

x

f

x

,其初始放电容量为122mah/g,经过100周充放电循环后,容量保持率为91%。该结果表明,由于f掺杂的样品中存在较强的h

‑

m存在,有效的提升了lnmo结构的稳定性,因而提升了充放电过程中的稳定性。

6.表面包覆:以石墨烯和碳纳米管为代表的碳材料,应用于lnmo的表面包覆,能够提升正极系统的整体导电性。与此同时,碳材料还能够吸收有机分子,从而保护电极材料,避免与电解液直接接触。因此,碳材料包覆的lnmo材料具有较好的倍率性能。在lipf6基电解液中,即使是微量的水分也能与电解质反应,生成hf,从而在充放电过程中引起结构变化和过渡金属溶解。采用溶胶凝胶法制备平均粒径为70nm的碳颗粒,并包覆于lnmo表面。复合lnmo/c的样品表现明显的倍率提升。开发独立支撑的lnmo/c碳纳米复合纤维电极,降低整体重量的同时,表现出较好的倍率性能,还能吸收更多的电解液,防止lnmo和电解液大量接触。

7.含锂化合物的包覆能够提升lnmo的高温性能,具有优良的锂离子传输能力。lipo4作为一种快离子导体,已经被应用在limno4、licoo2、lifepo4等正极材料的包覆中,通过传统固相制备的li3po4包覆lnmo样品表现明显提升的循环性能。在0.5c的电流密度下,经过650次循环后,容量保持率74.3%。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种包覆复合膜的正极材料、其制备方法及用途,本发明提供了一种具有高离子传导率和高电子导的tio2/li3po4复合膜,用于正极颗粒表面包覆,li3po4固态电解质层结合锐钛矿相tio2纳米颗粒不仅能够作为物理阻隔层抑制正极表面的副反应,而且能够同时提升正极界面离子与电子的传导能力,有效的促进了电化学反应过程中锂离子与电子在正极颗粒表面的传输,并且通过优化包覆材料与包覆层结构获得了明显提升的电化学性能。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种包覆复合膜的正极材料,所述的正极材料包括正极颗粒和包覆所述正极颗粒的tio2/li3po4复合膜,所述的tio2/li3po4复合膜包括无定型li3po4固态电解质层以及分布于所述无定型li3po4固态电解质层内的tio2纳米颗粒。

11.本发明提供了一种具有高离子传导率和高电子导的tio2/li3po4复合膜,用于正极颗粒表面包覆,li3po4固态电解质层结合锐钛矿相tio2纳米颗粒不仅能够作为物理阻隔层抑制正极表面的副反应,而且能够同时提升正极界面离子与电子的传导能力,有效的促进了电化学反应过程中锂离子与电子在正极颗粒表面的传输,并且通过优化包覆材料与包覆层结构获得了明显提升的电化学性能。

12.作为本发明一种优选的技术方案,所述的正极颗粒为尖晶石结构lini

0.5

mn

1.5

o4。

13.第二方面,本发明提供了一种第一方面所述的正极材料的制备方法,所述的制备方法包括:

14.在正极颗粒表面进行两次原子层沉积循环,每次原子层沉积循环均包括依次进行的两次tio2亚循环和一次li3po4亚循环,原子层沉积结束后正极颗粒表面形成tio2/li3po4复合膜。

15.作为本发明一种优选的技术方案,所述的tio2亚循环包括:向真空反应腔室内通

入钛源进行第一原子层沉积,随后通入水源进行第二原子层沉积。

16.优选地,所述的钛源包括钛酸四异丙基酯ti(och(ch3)2)4。

17.优选地,所述的钛源温度为80~90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.优选地,所述的水源温度为20~30℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述的第一原子层沉积的时间为2~3s,例如可以是2.0s、2.1s、2.2s、2.3s、2.4s、2.5s、2.6s、2.7s、2.8s、2.9s或3.0s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述的第二原子层沉积的时间为0.5~1s,例如可以是0.5s、0.55s、0.6s、0.65s、0.7s、0.75s、0.8s、0.85s、0.9s、0.95s或1s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.作为本发明一种优选的技术方案,第一原子层沉积后,对正极颗粒进行第一吹扫。

22.优选地,所述的第一吹扫采用的气体包括氮气。

23.优选地,所述的第一吹扫的时间为10~15s,例如可以是10s、10.5s、11s、11.5s、12s、12.5s、13s、13.5s、14s、14.5s或15s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,第二原子层沉积后,对正极颗粒进行第二吹扫。

25.优选地,所述的第二吹扫采用的气体包括氮气。

26.优选地,所述的第二吹扫的时间为10~15s,例如可以是10s、10.5s、11s、11.5s、12s、12.5s、13s、13.5s、14s、14.5s或15s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.作为本发明一种优选的技术方案,所述的li3po4亚循环包括:向真空反应腔室内通入锂源进行第三原子层沉积,随后通入磷源进行第四原子层沉积。

28.优选地,所述的锂源包括叔丁醇锂。

29.优选地,所述的磷源包括磷酸三甲酯。

30.优选地,所述的锂源温度为180~200℃,例如可以是180℃、182℃、184℃、186℃、188℃、190℃、192℃、194℃、196℃、198℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述的磷源温度为75~80℃,例如可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃或85℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述的第三原子层沉积的时间为2~3s,例如可以是2.0s、2.1s、2.2s、2.3s、2.4s、2.5s、2.6s、2.7s、2.8s、2.9s或3.0s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述的第四原子层沉积的时间为2~3s,例如可以是2.0s、2.1s、2.2s、2.3s、2.4s、2.5s、2.6s、2.7s、2.8s、2.9s或3.0s,但并不仅限于所列举的数值,该数值范围

内其他未列举的数值同样适用。

34.作为本发明一种优选的技术方案,第三原子层沉积后,对正极颗粒进行第三吹扫。

35.优选地,所述的第三吹扫采用的气体包括氮气。

36.优选地,所述的第三吹扫的时间为10~15s,例如可以是10s、10.5s、11s、11.5s、12s、12.5s、13s、13.5s、14s、14.5s或15s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,第四原子层沉积后,对正极颗粒进行第四吹扫。

38.优选地,所述的第四吹扫采用的气体包括氮气。

39.优选地,所述的第四吹扫的时间为10~15s,例如可以是10s、10.5s、11s、11.5s、12s、12.5s、13s、13.5s、14s、14.5s或15s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.作为本发明一种优选的技术方案,在原子层沉积循环过程中,所述的真空反应腔室内的温度始终保持在250~280℃,例如可以是250℃、252℃、254℃、256℃、258℃、260℃、262℃、264℃、266℃、268℃、270℃、272℃、274℃、276℃、278℃或280℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述的真空反应腔室的喷口温度保持在180~190℃,例如可以是180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃或190℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.第三方面,本发明提供了一种正极片,所述的正极片包括集流体和涂敷于所述集流体表面的活性物质层,所述的活性物质层包括第一方面所述的正极材料。

43.第四方面,本发明提供了一种锂电池,所述的锂电池包括依次层叠设置的正极、隔膜和负极,所述的正极为第三方面所述的正极片。

44.与现有技术相比,本发明的有益效果为:

45.本发明提供了一种具有高离子传导率和高电子导的tio2/li3po4复合膜,用于正极颗粒表面包覆,li3po4固态电解质层结合锐钛矿相tio2纳米颗粒不仅能够作为物理阻隔层抑制正极表面的副反应,而且能够同时提升正极界面离子与电子的传导能力,有效的促进了电化学反应过程中锂离子与电子在正极颗粒表面的传输,并且通过优化包覆材料与包覆层结构获得了明显提升的电化学性能。

附图说明

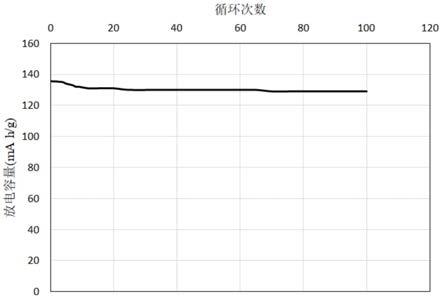

46.图1为本发明提供的实验组电池的容量循环曲线;

47.图2为本发明提供的实验组电池的首次充放电曲线;

48.图3为本发明提供的实验组电池的倍率放电曲线;

49.图4为本发明提供的实验组电池的循环伏安曲线;

50.图5为本发明实施例1制备得到的正极材料在循环充放电前的tem扫描图;

51.图6为本发明实施例1制备得到的正极材料在循环充放电后的tem扫描图;

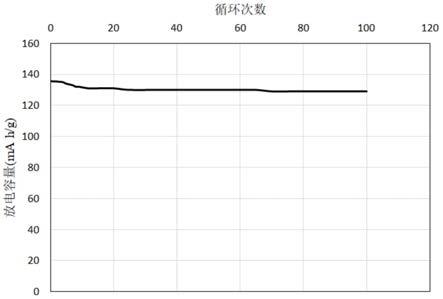

52.图7为本发明提供的空白对照组电池的容量循环曲线;

53.图8为本发明提供的空白对照组电池的首次充放电曲线;

54.图9为本发明提供的空白对照组电池的倍率放电曲线。

具体实施方式

55.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

56.实施例1

57.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

58.(1)向真空反应腔室内通入80℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积3s,采用氮气对正极颗粒进行第一吹扫10s;随后通入20℃的水源对正极颗粒进行第二原子层沉积0.5s,采用氮气对正极颗粒进行第二吹扫10s;该过程记为tio2亚循环;

59.(2)向真空反应腔室内通入180℃的叔丁醇锂对正极颗粒进行第三原子层沉积2s,采用氮气对正极颗粒进行第三吹扫10s;随后通入75℃的磷酸三甲酯对正极颗粒进行第四原子层沉积2s,采用氮气对正极颗粒进行第四吹扫10s;该过程记为li3po4亚循环;

60.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

61.实施例2

62.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

63.(1)向真空反应腔室内通入82℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积2.8s,采用氮气对正极颗粒进行第一吹扫11s;随后通入22℃的水源对正极颗粒进行第二原子层沉积0.6s,采用氮气对正极颗粒进行第二吹扫11s;该过程记为tio2亚循环;

64.(2)向真空反应腔室内通入184℃的叔丁醇锂对正极颗粒进行第三原子层沉积2.2s,采用氮气对正极颗粒进行第三吹扫11s;随后通入76℃的磷酸三甲酯对正极颗粒进行第四原子层沉积2.2s,采用氮气对正极颗粒进行第四吹扫12s;该过程记为li3po4亚循环;

65.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

66.实施例3

67.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

68.(1)向真空反应腔室内通入84℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积2.6s,采用氮气对正极颗粒进行第一吹扫12s;随后通入24℃的水源对正极颗粒进行第二原子层沉积0.7s,采用氮气对正极颗粒进行第二吹扫12s;该过程记为tio2亚循环;

69.(2)向真空反应腔室内通入188℃的叔丁醇锂对正极颗粒进行第三原子层沉积2.4s,采用氮气对正极颗粒进行第三吹扫12s;随后通入77℃的磷酸三甲酯对正极颗粒进行第四原子层沉积2.4s,采用氮气对正极颗粒进行第四吹扫12s;该过程记为li3po4亚循环;

70.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

71.实施例4

72.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

73.(1)向真空反应腔室内通入86℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积2.4s,采用氮气对正极颗粒进行第一吹扫13s;随后通入26℃的水源对正极颗粒进行第二原子层沉积0.8s,采用氮气对正极颗粒进行第二吹扫13s;该过程记为tio2亚循环;

74.(2)向真空反应腔室内通入192℃的叔丁醇锂对正极颗粒进行第三原子层沉积2.6s,采用氮气对正极颗粒进行第三吹扫13s;随后通入78℃的磷酸三甲酯对正极颗粒进行第四原子层沉积2.6s,采用氮气对正极颗粒进行第四吹扫13s;该过程记为li3po4亚循环;

75.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

76.实施例5

77.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

78.(1)向真空反应腔室内通入88℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积2.2s,采用氮气对正极颗粒进行第一吹扫14s;随后通入28℃的水源对正极颗粒进行第二原子层沉积0.9s,采用氮气对正极颗粒进行第二吹扫14s;该过程记为tio2亚循环;

79.(2)向真空反应腔室内通入196℃的叔丁醇锂对正极颗粒进行第三原子层沉积2.8s,采用氮气对正极颗粒进行第三吹扫14s;随后通入79℃的磷酸三甲酯对正极颗粒进行第四原子层沉积2.8s,采用氮气对正极颗粒进行第四吹扫14s;该过程记为li3po4亚循环;

80.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

81.实施例6

82.本实施例提供了一种包覆tio2/li3po4复合膜的正极材料的制备方法,所述的制备方法具体包括如下步骤:

83.(1)向真空反应腔室内通入90℃的钛酸四异丙基酯对正极颗粒lini

0.5

mn

1.5

o4进行第一原子层沉积2s,采用氮气对正极颗粒进行第一吹扫15s;随后通入30℃的水源对正极颗粒进行第二原子层沉积1s,采用氮气对正极颗粒进行第二吹扫15s;该过程记为tio2亚循环;

84.(2)向真空反应腔室内通入200℃的叔丁醇锂对正极颗粒进行第三原子层沉积3s,采用氮气对正极颗粒进行第三吹扫15s;随后通入80℃的磷酸三甲酯对正极颗粒进行第四原子层沉积3s,采用氮气对正极颗粒进行第四吹扫15s;该过程记为li3po4亚循环;

85.(3)依次进行两次tio2亚循环和一次li3po4亚循环记为一次原子层沉积循环,在正极颗粒表面进行两次原子层沉积循环,得到所述的正极材料。

86.设置空白对照组,分别将实施例1制备得到的正极材料和未进行tio2/li3po4复合膜包覆的正极颗粒采用如下方法组装制成扣式电池:

87.将正极材料(正极颗粒)、导电剂乙炔黑和粘结剂pvdf按照质量比8:1:1混合,加入nmp搅拌8h得到正极浆料,将正极浆料涂覆于铝箔上,在真空干燥箱中80℃下干燥12h得到

正极片,锂片作为负极,celgard k2045(pe)作为隔膜,1m lipf6的ec/dmc混合溶剂(v/v=1:1)作为电解液,在充满氩气的手套箱内组装得到cr2032扣式电池。

88.实施例1提供的正极材料和未包覆的正极颗粒分别制成扣式电池,分别记为实验组电池和空白对照组电池,先静置12h使电解液充分浸润电极,之后对实验组电池和空白对照组电池分别进行电化学测试。

89.测试方法具体包括:

90.(1)恒流充放电电实验在测试柜上进行,电压范围为3.5~5.0v(vs.li /li),分别测试实验组电池和空白对照组电池的容量循环保持率,实验组电池的容量随循环周数的变化情况如图1所示,经过100周循环后,容量仍然保持在128mah/g;空白对照组电池的容量随循环周数的变化情况如图7所示,在100周循环后,空白对照组电池的容量只能达到110mah/g;

91.(2)测试电池的首次放电容量,实验组电池的首次充放电曲线如图2所示,实验组电池具有较高的放电容量,约为135mah/g;空白对照组电池的首次充放电曲线如图8所示,空白对照组电池的首次放电容量只能达到120mah/g;

92.(3)对实验组电池和空白对照电池在不同的倍率下进行放电测试,实验组电池的倍率放电曲线如图3所示,空白对照组电池的倍率放电曲线如图9所示,由图3和图9对比可以看出,实验组电池(图3)在3c高倍率下仍能保持120mah/g以上的高放电容量,而空白对照组电池在3c倍率下只能达到120mah/g,由此可以说明,实验组电池具备较优的倍率性能,在大电流下有较高的容量保持率;

93.(3)分别对实验组电池和空白对照组电池的进行循环伏安测试,循环伏安测试在电化学工作站进行,扫描电压为3.5~5.0v,扫描速度为0.1mv/s,实验组电池的循环伏安曲线如图4所示,通过扫描电压高于4.9v的放大循环伏安图可以看出,在5.0v处,实验组电池的极化电流较小,在5.0v下的极化电流为0.0289mv;空白对照组电池在5.0v下的极化电流为0.0389mv,这表明在高电压下,tio2/li3po4复合膜包覆后能有效抑制电解液的氧化分解;

94.(4)对实施例1制备得到的正极材料在充放电循环测试前分别通过透射电子显微镜对其形貌进行扫描,得到图5和图6所示的tem扫描图,其中,图5为充放电循环前的tem图,由图5可以看出,明显的tlpo包覆层,厚度为5nm,图中晶格间距为测量的0.46nm。图6为充放电100次循环后的tem图。由图5和图6对比可以看出,经过100次循环后,tio2/li3po4复合膜仍然稳定的存在于正极颗粒表面,并且包覆均匀,厚度与充放电前一致,约为5nm,更为重要的是,通过hr

‑

tem测试,并未观察到明显的sei层,说明在充放电过程中,tio2/li3po4复合膜能很好的阻隔正极颗粒与电解液的接触,并且极大的抑制了电解液分解与正极颗粒的副反应,以及恶性sei层的形成。

95.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。