1.本发明涉及动力电池技术领域,具体涉及一种加热膜及使用该加热膜的电池模组。

背景技术:

2.随着新能源汽车与储能技术的发展,动力电池技术也在不断进步。动力电池系统在汽车领域的应用也越来越广泛。锂离子电池包是由多块锂离子电芯通过串并联结构连接在一起,输出系统需要的电压、电流和电量。锂离子电芯是通过化学反应来贮存或释放电量,众所周知温度对化学反应影响非常明显,特别是当电池池处于0℃以下的低温环境中时,电池不允许进行充电。为满足电池在低温下运行需要安全、可靠、高效的电池加热装置。

3.目前常用的加热方式有液体加热、ptc板加热、加热膜加热等方案。液体加热需要先加热液体,高温液体进入电池冷板再加热电池,该方案换热次数较多,能量利用率低,并且还必须应用于带有水冷板的电池上;ptc板加热器直接与电池贴合,通电后产生的热量传递给电池,加热效率较高,但是ptc板本身需要一定厚度,重量也较重;加热膜是一种发热的薄膜,直接用双面胶粘贴固定在电池模组中每一个电芯的表面,内部通电产生热量直接传递给电池,加热效率较高。

4.例如授权公告号为cn206532848u的中国实用新型专利所公开的一种聚酰亚胺膜硅胶蚀刻芯片电池加热片(即一种加热膜),包括膜片主体、导线和连接端子,膜片主体由外向内依次由硅胶玻纤夕胶布、发热主体、聚酰亚胺膜、双面胶组成,其中发热主体与导线连接,连接端子固定在导线末端。使用时,膜片主体利用双面胶粘贴固定在电池模组的两侧面或者底面上。

5.上述加热膜属于整体式加热膜,这种加热膜设计对电池衰减后膨胀特性考虑不足,主要是电池在衰减后每一个电芯的表面都会发生不同程度的膨胀变形,这种变形会引起加热膜贴合的双面胶脱胶,导致加热膜与电芯脱离,或者即使不发生脱胶,也有可能会把加热膜拉断,影响加热膜的正常使用,因此现在急需一种能解决电池膨胀问题的加热膜方案。

技术实现要素:

6.本发明的目的在于提供一种加热膜,以解决现有技术中的加热膜在电芯膨胀时会与电芯脱离或者是被拉断的问题;本发明的目的还在于提供一种电池模组,以解决现有技术中电池模组的加热膜在电芯膨胀时会与电芯脱离或者是被拉断的问题。

7.为实现上述目的,本发明中的加热膜采用如下技术方案:一种加热膜,包括:至少两个依次排列布置的膜片,多个膜片用于与电池模组的多个电芯一一对应,每一个膜片均用于固定在单个电芯的侧面或底面上,相邻膜片之间相互独立或者是通过可撕裂连接结构连接在一起,以在电芯膨胀时多个膜片之间互不影响,每一个膜片均包括绝缘膜和设置在绝缘膜内的加热丝,相邻膜片之间通过设置在旁侧的连接线将

两个膜片内的加热丝串联,连接线具有一定的柔性展开量,以使连接线能够在电芯膨胀时伸展开。

8.上述技术方案的有益效果在于:加热膜包括多个膜片,多个膜片与电池模组的多个电芯一一对应,每一个膜片均单独固定在单个电芯的侧面或底面上,相邻膜片之间相互独立,这样在电芯表面发生膨胀变形时,多个膜片之间互不影响,不会产生相互拉扯的力,保证每一个膜片都能完好的固定在单个电芯上,不会与电芯脱离,当然也不会被拉断;或者是相邻膜片之间通过可撕裂连接结构连接在一起,这样在电芯表面发生膨胀变形时,可撕裂连接结构被撕裂,多个膜片之间变成独立的,结果也是互不影响。

9.而旁侧的连接线首先能够满足相邻膜片内加热丝的串联,两两膜片通过连接线连接在一起,保证加热膜的整体性,同时连接线具有一定的柔性展开量,这样在电芯膨胀时,连接线能够伸展开,以适应电芯的膨胀变形,保证加热膜的正常使用。

10.进一步的,为了尽量减少连接线的发热,连接线的电阻小于膜片内加热丝的电阻。

11.进一步的,为了方便加热膜的制造,连接线和加热丝一体制造成型,连接线的外部设有绝缘层,绝缘层和所述绝缘膜一体制造成型。

12.进一步的,为了简化结构、方便制造,连接线呈拱形或之字型设置。

13.进一步的,为了保证相邻膜片之间的独立性,同时保持整个加热膜的整体性,方便运输和安装,相邻膜片之间相互独立而具有间隙,加热膜还包括用于将多个膜片暂时连接在一起的辅助连接片,辅助连接片能够在各个膜片固定在电芯上以后去掉。

14.为实现上述目的,本发明中的电池模组采用如下技术方案:一种电池模组,包括多个电芯以及加热膜,加热膜包括至少两个依次排列布置的膜片,多个膜片与多个电芯一一对应,每一个膜片均固定在单个电芯的侧面或底面上,相邻膜片之间相互独立或者是通过可撕裂连接结构连接在一起,以在电芯膨胀时多个膜片之间互不影响,每一个膜片均包括绝缘膜和设置在绝缘膜内的加热丝,相邻膜片之间通过设置在旁侧的连接线将两个膜片内的加热丝串联,连接线具有一定的柔性展开量,以使连接线能够在电芯膨胀时伸展开。

15.上述技术方案的有益效果在于:加热膜包括多个膜片,多个膜片与电池模组的多个电芯一一对应,每一个膜片均单独固定在单个电芯的侧面或底面上,相邻膜片之间相互独立,这样在电芯表面发生膨胀变形时,多个膜片之间互不影响,不会产生相互拉扯的力,保证每一个膜片都能完好的固定在单个电芯上,不会与电芯脱离,当然也不会被拉断;或者是相邻膜片之间通过可撕裂连接结构连接在一起,这样在电芯表面发生膨胀变形时,可撕裂连接结构被撕裂,多个膜片之间变成独立的,结果也是互不影响。

16.而旁侧的连接线首先能够满足相邻膜片内加热丝的串联,两两膜片通过连接线连接在一起,保证加热膜的整体性,同时连接线具有一定的柔性展开量,这样在电芯膨胀时,连接线能够伸展开,以适应电芯的膨胀变形,保证加热膜的正常使用。

17.进一步的,为了尽量减少连接线的发热,连接线的电阻小于膜片内加热丝的电阻。

18.进一步的,为了方便加热膜的制造,连接线和加热丝一体制造成型,连接线的外部设有绝缘层,绝缘层和所述绝缘膜一体制造成型。

19.进一步的,为了简化结构、方便制造,连接线呈拱形或之字型设置。

20.进一步的,为了保证相邻膜片之间的独立性,同时保持整个加热膜的整体性,方便

运输和安装,相邻膜片之间相互独立而具有间隙,加热膜还包括用于将多个膜片暂时连接在一起的辅助连接片,辅助连接片能够在各个膜片固定在电芯上以后去掉。

附图说明

21.图1为本发明中电池模组的实施例1的立体图;图2为本发明中电池模组的实施例1的主视图;图3为图2中的局部放大图;图4为图2和图3中加热膜的局部结构图;图5为本发明中电池模组的实施例1中的加热膜在固定前的结构图;图6为本发明中电池模组的实施例2中的加热膜的结构图。

22.图中:10-电芯;20-加热膜;21-膜片;22-连接结构;221-绝缘层;222-连接线;23-出线端;24-间隙;25-辅助连接片;31-膜片;32-上连接结构;33-下连接结构。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

24.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

26.以下结合实施例对本发明的特征和性能作进一步的详细描述。

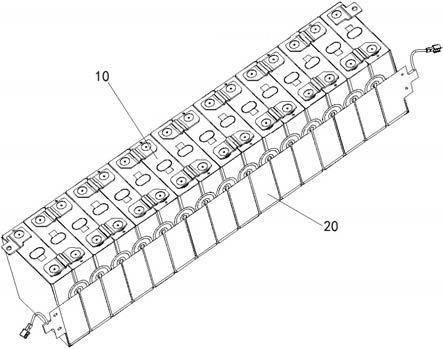

27.本发明中电池模组的实施例1如图1所示,包括多个电芯10以及加热膜20,多个电芯10沿左右方向排布,电芯10为方形电芯,具有顶面、底面、左右两个大侧面以及前后两个小侧面,其中极柱设置在顶面上,相邻电芯的大侧面相对设置,加热膜20固定在电芯的小侧面上。

28.如图2和图3所示,加热膜20包括多个左右排列布置的膜片21,多个膜片21与多个电芯10一一对应,每一个膜片21均单独固定在单个电芯10的小侧面上,具体的,每一个膜片21都通过双面胶粘接固定在电芯10的小侧面上。最外侧的膜片21上设置有出线端23,也即出线端23位于加热膜的两端,出线端23通过导线连接有连接器。

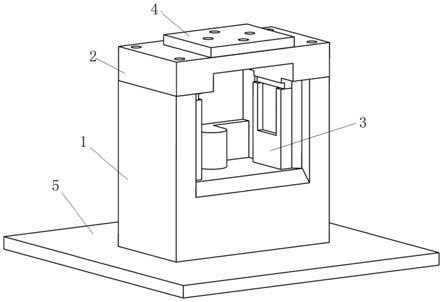

29.结合图4所示,相邻膜片21之间相互独立而具有间隙24,相邻膜片21之间通过设置在上侧的连接结构22连接在一起。具体的,每一个膜片21均包括绝缘膜和设置在绝缘膜内

的加热丝(图中未示出),也就是说单独一个膜片21的结构仍是现有技术。连接结构22包括连接相邻两个膜片内加热丝的连接线222,连接线222实现相邻两个膜片内加热丝的串联,连接结构22还包括设在连接线外部的绝缘层221。

30.在本实施例中,连接线222和加热丝为一体制造成型,同时绝缘层221和绝缘膜也为一体制造成型,具体是通过蚀刻工艺在一张铜箔上直接成型出连接线222和加热丝,然后再整体包覆绝缘膜,最后通过模切得到本发明中的形状,蚀刻工艺属于现有技术,本发明中不再过多介绍。

31.连接线222和绝缘层221整体呈拱形设置,使得连接线222和绝缘层221具有一定的柔性展开量,这样在电芯膨胀时,连接线222和绝缘层221能够伸展开。

32.为了保证每一个膜片21作为加热主体使用,尽量减少连接线222的发热,使连接线222的电阻小于膜片21内加热丝的电阻,这通过成型较宽的连接线222以及较窄的加热丝即可实现。

33.由于本实施例中相邻膜片21间具有间隙,为保证整个加热膜20的整体性,方便运输和安装,本实施例中的加热膜20还包括用于将多个膜片21暂时连接在一起的辅助连接片25,如图5所示,辅助连接片25有三条,连接在膜片21的与设有双面胶的侧面所相背的另一侧面上。辅助连接片25具体可以采用带胶的连接片,从而将各个膜片21粘在一起,在膜片21固定在电芯上以后,将辅助连接片25揭掉,当然辅助连接片25上的背胶需能够随辅助连接片一起被揭掉。或者,也可以采用类似手机屏保膜最外层保护膜之类的连接片,连接片依靠紧密相贴附着在膜片的表面,待膜片固定在电芯上以后,揭掉连接片即可。

34.加热膜20在制造时,利用蚀刻工艺整体成型出连接线和加热丝,再整体包覆绝缘膜,然后在加热膜的一侧面粘贴双面胶离型纸,再通过模切得到相互独立的多个膜片21以及拱形的连接结构22,这样就直接把双面胶离型纸也切开,避免一体式的双面胶对使用造成影响,最后连接辅助连接片25,保持加热膜20的整体形状。

35.加热膜20在使用时,揭掉膜片21上的离型纸,将每一个膜片21贴在对应的单个电芯10的小侧面上,然后揭掉辅助连接片25。使用时,如果电芯发生膨胀,这其中包括电芯大侧面的膨胀以及电芯小侧面的膨胀,电芯大侧面的膨胀使得相邻两个电芯之间的间距变大,电池模组整体长度加长,相邻两个膜片之间的连接结构受力展开,因此多个膜片之间互不影响,不会产生相互拉扯的力,保证每一个膜片都能完好的固定在单个电芯上,不会与电芯脱离,当然也不会被拉断。而对于电芯小侧面的膨胀,每个电芯小侧面对应独立的加热膜膜片,在电芯小侧面鼓胀时,相邻两个电芯对应的加热膜膜片之间没有影响,能够适应各自侧面的膨胀变形,不会受到影响。

36.另外,为了保证固定效果,可以在连接结构22上也设置少量的双面胶(也可以不设置双面胶),使连接结构粘接固定在电芯上,当然需要保证电芯在膨胀变形时能够将这一部分双面胶拉脱,不能影响连接结构的展开。

37.本发明中电池模组的实施例2如图6所示,本实施例中的加热膜仍然由相互独立的多个膜片31组成,与实施例1不同的是加热膜的出线端位于同一端(左端),每一个膜片31内的加热丝分为上下两个部分,相邻膜片31内上面部分的加热丝通过上连接结构32串联、下面部分的加热丝通过下连接结构33串联,最右侧膜片内的加热丝是一体结构,从而实现所有膜片内加热丝的整体串联。

38.在电池模组的其他实施例中,根据膜片内加热丝的设计形式,当加热膜的出线端位于同一端时,也可以将上连接结构和下连接结构合并在同一侧,例如下连接结构是比较大的拱形,包在同样呈拱形的上连接结构的外部。

39.在电池模组的其他实施例中,相邻膜片之间在制造出来时不是相互独立的,而是通过可撕裂连接结构连接在一起,例如不把相邻膜片之间的绝缘膜切掉,而是在这一部分绝缘膜上设置虚线状分布的短槽,以在电芯膨胀变形时,能够把这一部分绝缘膜撕裂开,使多个膜片之间变成独立的,结果也是互不影响;或者,将相邻膜片之间的绝缘膜设置的薄一些,使其很容易就能够被撕裂开。

40.在电池模组的其他实施例中,当相邻膜片之间通过可撕裂连接结构连接在一起时,可以不设置辅助连接片。

41.在电池模组的其他实施例中,连接线的初始状态也可以是波浪形、w形、之字形、n形或者其他的形状,只能满足连接线有一定的柔性展开量即可。

42.在电池模组的其他实施例中,连接线和加热丝的一体成型方式也可以采用整块铜箔、铝箔或不锈钢等在圆辊上滚削成型或者是采用整块平的铜箔、铝箔或不锈钢等直接模切需要的形状,这些都是现有技术中已有的成型方式,本发明中不再介绍。

43.在电池模组的其他实施例中,连接线和加热丝可以不是一体制造成型,例如每一个膜片都是单独制造的,然后再利用另外的连接线与每一个膜片焊接,此时可以采用较粗的连接线,以保证连接线的电阻比较小,当然也可以采用电阻率比较小的材料作为连接线,此时连接线外部的绝缘层也即连接线的外皮。

44.在电池模组的其他实施例中,根据电池模组的布置形式,加热膜的各个膜片也可以固定在电芯的底面上。

45.在电池模组的其他实施例中,加热膜和电芯之间的固定形式也可以采用机械连接的其他方式。

46.以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。