1.本发明涉及塑壳断路器技术领域,特别是一种可快速安装的塑壳断路器。

背景技术:

2.随着现如今电力系统越来越先进,智能化塑壳断路器的使用越来越广泛,尤其是应用在电力需求较大的工业上,能够在很大程度上保证电力系统的正常运行,以及在电力系统出现问题时,及时的排查相关电力系统的位置,使得电力检修人员能够及时的解决电力系统的问题。

3.现有技术中,虽然智能化塑壳断路器越来越普及,但智能化塑壳断路器在安装时,依然遵循旧式塑壳断路器的安装方法,需要将其与电力箱中的固定架对齐,并由电力维护人员将其通过多个螺栓固定在固定架上,该种通过螺栓固定的方式,安装繁琐,在大批量安装智能化塑壳断路器时,极大的影响了智能化塑壳断路器的安装效率。

4.因此,针对上述问题,亟需可实现快速安装的智能化塑壳断路器。

技术实现要素:

5.本发明的主要目的是克服现有技术的缺点,提供一种可解决旧式塑壳断路器安装繁琐、效率低的问题,可实现塑壳断路器的快速安装,提高塑壳断路器的安装效率,同时可对塑壳断路器进行有效限位及固定的可快速安装的塑壳断路器。

6.本发明采用如下技术方案:

7.一种可快速安装的塑壳断路器,包括塑壳断路器外壳及设置于塑壳断路器外壳上用于将塑壳断路器安装于固定架上的安装组件,所述塑壳断路器外壳上形成有安装板,所述安装组件包括导向滑动设置于塑壳断路器外壳上并位于安装板前侧的推板、连接于推板后侧的滑套及安装于滑套内的限位组件,所述安装板上开设有与滑套相配合并沿塑壳断路器前后方向设置的导向通孔,所述滑套嵌设于导向通孔内并可沿导向通孔前后滑动,所述滑套内形成有用于安装限位组件的空腔,所述限位组件包括导向滑动设置于空腔内的顶杆及连接于顶杆后端的连臂组件,所述顶杆前端贯穿推板设置,所述连臂组件在顶杆的顶推作用下可沿塑壳断路器上下方向展开,所述滑套后端形成有可使连臂组件向外展开的避让口,所述固定架上形成有固定安装孔,所述滑套可滑动至固定架的固定安装孔内,并通过在固定架后侧展开连臂组件对固定架进行限位。

8.优选的,所述连臂组件包括第一、第二、第三、第四连臂,所述滑套的空腔内设置有导向槽,所述第一、第二连臂导向滑动连接于导向槽中,第一、第二连臂前端铰接于顶杆后端,第一、第二连臂后端分别与第三、第四连臂前端铰接,第三、第四连臂后端作为自由端设置于滑套后端,第三、第四连臂上安装有扭簧。

9.优选的,所述推板与安装板之间连接有第一弹簧,所述第一弹簧套设于滑套外部。

10.优选的,所述滑套的空腔包括第一空腔和第二空腔,第一空腔与第二空腔相连通,所述顶杆导向滑动连接于第一空腔内,所述连臂组件设置于第二空腔内,所述第一空腔的

尺寸设置为可使连臂组件卡设于第一空腔后端。

11.优选的,所述塑壳断路器外壳上设置有滑轨,所述推板上开设有与滑轨相配合的滑槽,推板通过滑槽与滑轨配合相对塑壳断路器外壳导向滑动设置。

12.优选的,所述安装板后侧连接有缓冲组件,缓冲组件用于与固定架连接、对塑壳断路器进行缓冲。

13.优选的,所述缓冲组件包括契合块、契合挡板、安装杆及第二弹簧,所述安装板后侧开设有缓冲槽,所述安装杆前端固定连接于缓冲槽内并沿塑壳断路器前后方向设置,所述契合挡板固定连接于契合块前端,所述契合块及契合挡板套设于安装杆上并可沿安装杆前后滑动,所述契合块用于与固定架的固定安装孔契合连接,所述契合挡板可卡设于固定架的固定安装孔前端、并可卡设于缓冲槽后端,所述第二弹簧套设于安装杆上并位于安装板与契合挡板之间,第二弹簧套前端嵌入缓冲槽内。

14.优选的,所述塑壳断路器外壳包括前侧面板和后侧面板,前侧面板与后侧面板通过紧固件固定连接,所述塑壳断路器的上、下端分别形成有所述安装板,且上、下端的安装板上分别设置有安装组件及缓冲组件。

15.优选的,所述前侧面板上位于安装板前侧形成有用于设置安装组件的前安装平台,所述滑轨设置于前安装平台上,所述后侧面板上位于安装板后侧形成有用于设置缓冲组件的后安装平台,所述固定架可嵌入后安装平台上方。

16.优选的,所述安装板上还开设有贯穿的螺纹孔,用于与紧固件相配合固定塑壳断路器。

17.由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

18.第一,本发明通过在塑壳断路器上设置安装组件,在塑壳断路器安装时,人力将塑壳断路器对准电力箱中的固定架并施加一定的力,使塑壳断路器初步卡接在固定架上,随后推动推板,使得推板带动滑套沿导向通孔滑动至固定架的固定安装孔中,然后人力向内推动顶杆,顶杆在滑套内滑动,可带动连臂组件沿塑壳断路器上下方向展开,第一、第二连臂沿导向槽滑动,第三、第四连臂受力向外翻折,配合设置在第三、第四连臂上的扭簧,使得第一、第二连臂与第三、第四连臂呈直角状,从而实现对塑壳断路器的初步限位,再通过外接的螺栓与螺纹孔螺纹连接,实现对塑壳断路器的最终限位,使其能够稳定的固定在固定架上,从而可避免传统安装塑壳断路器时需要依次拧多个螺栓进行固定的现状,可实现塑壳断路器的快速安装,安装简单方便,提高了塑壳断路器的安装效率。

19.第二,通过在推板与安装板之间连接第一弹簧,在人力向内推动推板时,推板会向内压缩第一弹簧,第一弹簧受力会增加其自身的弹性势能,在人力消失后,第一弹簧通过其自身产生的弹性势能反作用推板,使得推板向反方向滑动,从而带动已变形的连臂组件紧贴在固定架的后侧,可实现对塑壳断路器的有效限位。

20.第三,通过将推板导向滑动设置于滑轨上,可实现对安装组件移动路径的限位,结构更稳定,操作简单方便。

21.第四,本发明通过在塑壳断路器上设置缓冲组件,在电力检修人员将塑壳断路器与固定架对准并施加力时,契合块可契合连接在固定架的固定安装孔内,且契合挡板与固定架前侧紧贴,同时通过设置第二弹簧,使得塑壳断路器在外力的作用下,能够得到一定的缓冲,通过安装杆对缓冲组件进行限位,可保持契合块以及契合挡板的移动轨迹始终与塑

壳断路器的安装板保持垂直关系,在利用外接螺栓将塑壳断路器进一步限位在固定架上时,第二弹簧对塑壳断路器可起到一定的缓冲作用,避免螺栓过度拧紧导致塑壳断路器的外壳损坏。

22.第五,塑壳断路器上下端均设置安装组件和缓冲组件,并设置前、后安装平台,结构紧凑,塑壳断路器安装更为平衡稳定。

附图说明

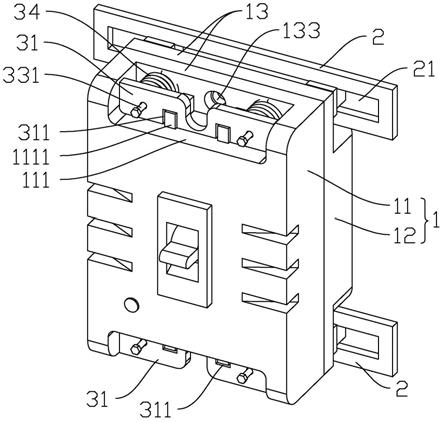

23.图1是本发明实施例1的塑壳断路器安装于固定架上时、在第一视角下的安装结构立体图;

24.图2是本发明实施例1的塑壳断路器安装于固定架上时、在第二视角下的安装结构立体图;

25.图3是本发明实施例1的塑壳断路器安装于固定架上时、在第三视角下的安装结构立体图;

26.图4是本发明实施例1的塑壳断路器的立体图;

27.图5是本发明实施例1的塑壳断路器安装于固定架上的剖视结构立体图;

28.图6是本发明实施例1的推板与滑套的连接结构剖视图;

29.图7是图4中a处的放大图;

30.图8是图5中b处的放大图。

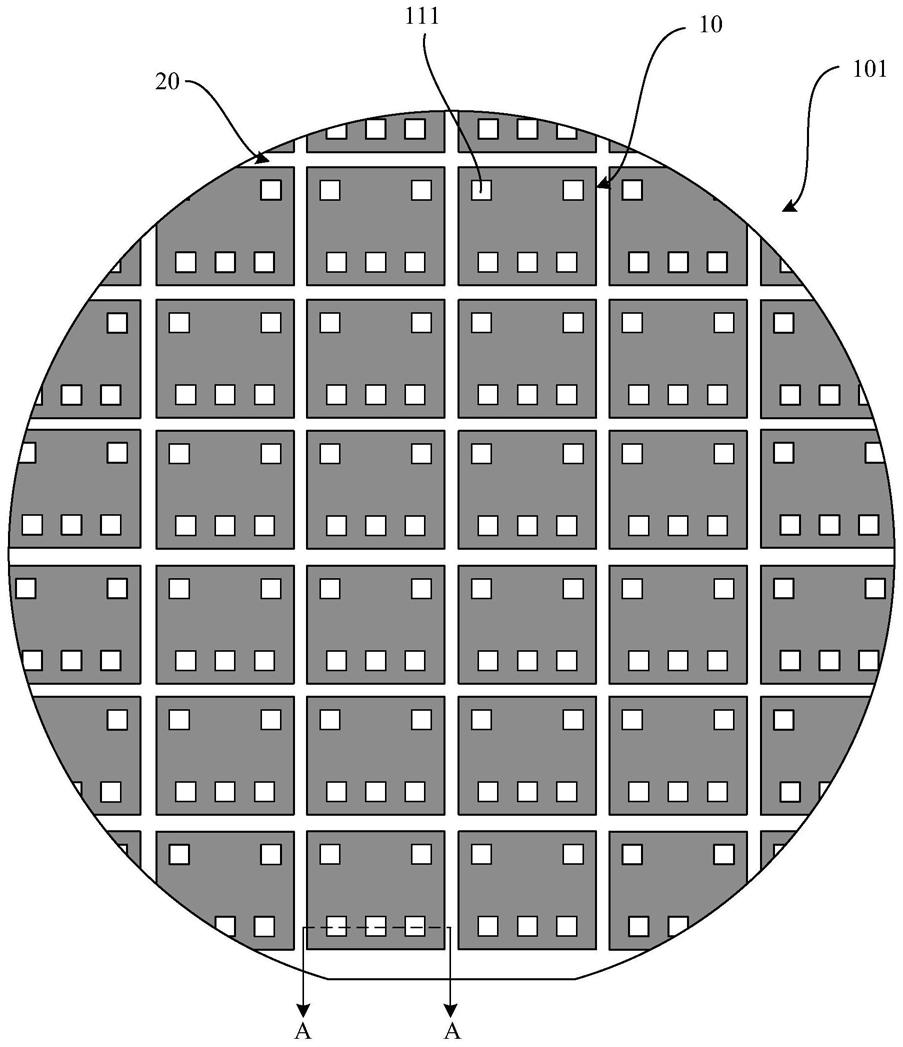

31.图中:1.塑壳断路器外壳,11.前侧面板,111.前安装平台,1111.滑轨,12.后侧面板,121.后安装平台,13.安装板,131.导向通孔,132.缓冲槽,133.螺纹孔,2.固定架,21.固定安装孔,3.安装组件,31.推板,311.滑槽,32.滑套,321.第一空腔,322.第二空腔,3221.导向槽,323.避让口,33.限位组件,331.顶杆,332.连臂组件,3321.第一连臂,3322.第二连臂,3323.第三连臂,3324.第四连臂,34.第一弹簧,4.缓冲组件,41.契合块,42.契合挡板,43.安装杆,44.第二弹簧。

具体实施方式

32.以下通过具体实施方式对本发明作进一步的描述。

33.实施例1

34.参照图1至图8,本发明的一种可快速安装的塑壳断路器,包括塑壳断路器外壳1及设置于塑壳断路器外壳1上用于将塑壳断路器安装于固定架2上的安装组件3和用于对塑壳断路器进行缓冲的缓冲组件4。所述塑壳断路器外壳1包括前侧面板11和后侧面板12,前侧面板11与后侧面板12通过螺栓固定连接。所述塑壳断路器外壳1的上、下端分别形成有安装板13,前侧面板11、后侧面板12上、下端分别延伸形成有安装侧板,安装板13由前侧面板11、后侧面板12的安装侧板相互抵接构成。

35.所述安装组件3包括导向滑动设置于塑壳断路器外壳1上并位于安装板13前侧的推板31、连接于推板31后侧的滑套32、安装于滑套32内的限位组件33及第一弹簧34。所述前侧面板11上位于安装板13前侧形成有用于设置安装组件3的前安装平台111,所述前安装平台111上固定连接有两平行布置的滑轨1111,所述推板31上开设有分别与两滑轨1111相配合的两滑槽311,推板31通过滑槽311与滑轨1111配合连接,来实现对安装组件3移动路径的

限位。所述安装板13上开设有与滑套32相配合并沿塑壳断路器前后方向设置的导向通孔131,所述滑套32嵌设于导向通孔131内并可沿导向通孔131前后滑动,所述滑套32内形成有用于安装限位组件33的空腔。所述限位组件33包括导向滑动设置于空腔内的顶杆331及连接于顶杆331后端的连臂组件332,所述顶杆331前端贯穿推板31设置,所述连臂组件包括第一连臂3321、第二连臂3322、第三连臂3323、第四连臂3324,第一连臂3321、第二连臂3322前端铰接于顶杆331后端,第一连臂3321、第二连臂3322后端分别与第三连臂3323、第四连臂3324前端铰接,第三连臂3323、第四连臂3324后端作为自由端设置于滑套32后端,第三连臂3323、第四连臂3324两端安装有扭簧。所述滑套32的空腔包括第一空腔321和第二空腔322,第一空腔321与第二空腔322相连通,所述顶杆331导向滑动连接于第一空腔321内,所述连臂组件332设置于第二空腔322内,第二空腔322的侧壁上开设有对称布置的导向槽3221,所述第一连臂3321、第二连臂3322导向滑动连接在导向槽3221内;第一空腔321的尺寸小于第二空腔322的截面尺寸,第二空腔322内的连臂组件332受到第一空腔321截面尺寸的影响而无法随着顶杆331滑动至第一空腔321内,同时配合导向槽3221实现了对连臂组件332的限位作用,可使连臂组件332卡设于第一空腔321后端。所述连臂组件332在顶杆331的顶推作用下,第一连臂3321、第二连臂3322沿导向槽3221导向滑动,第三连臂3323、第四连臂3324在滑动过程中配合扭簧的作用,可向上下偏转展开,最终与第一连臂3321、第二连臂3322呈直角状。所述滑套32后端形成有可使连臂组件332向外展开的避让口323,所述固定架2上形成有固定安装孔21,所述滑套32可滑动至固定架2的固定安装孔21内,并通过在固定架2后侧展开连臂组件332对固定架4进行限位。所述第一弹簧34一端固定连接于推板31后侧,另一端固定连接于安装板13前侧,第一弹簧34套设于滑套32外部。

36.所述缓冲组件4连接于安装板13后侧,缓冲组件4用于与固定架2连接、对塑壳断路器进行缓冲。缓冲组件包括契合块41、契合挡板42、安装杆43及第二弹簧44,所述安装板13后侧开设有缓冲槽132,所述安装杆43前端固定连接于缓冲槽132内并沿塑壳断路器前后方向设置,所述契合挡板42固定连接于契合块41前端,所述契合块41及契合挡板42套设于安装杆43上并可沿安装杆43前后滑动,所述契合块41用于与固定架2的固定安装孔21契合连接,所述契合挡板42可卡设于固定架2的固定安装孔21前端、并可卡设于缓冲槽132后端,所述第二弹簧44套设于安装杆43上并位于安装板13与契合挡板42之间,第二弹簧44套前端嵌入缓冲槽132内。所述后侧面板12上位于安装板13后侧形成有用于设置缓冲组件4的后安装平台121,所述固定架2可嵌入后安装平台121上方,并与缓冲组件4相配合连接。

37.所述安装板13上中部开设有贯穿的螺纹孔133,用于与螺栓相配合进一步固定塑壳断路器。

38.本实施例中,塑壳断路器外壳1上、下端的安装板13上均设置有安装组件3和缓冲组件4。上、下端安装板13分别对应设置有一组安装组件3,每组安装组件3包括一推板31,一推板31上对称设置有两滑套32,两滑套32内均安装有限位组件33,两滑套32外均套设有第一弹簧34。上、下端安装板13上分别对应设置有两组缓冲组件4。

39.参照图1至图8,本发明的可快速安装的塑壳断路器的安装方法为:安装塑壳断路器时,电力检修人员手持塑壳断路器,并将其对准固定架2,施加一定的力,使安装组件3能够初步卡接在固定架2上,此时实现了对塑壳断路器的初步固定;随后人力推动推板31,使得推板31带动滑套32沿导向通孔131滑动至固定架2的固定安装孔21中,并在推板31完全推

进后,人力向内推动顶杆331,顶杆331在滑套32内滑动,带动连臂组件332滑动,此时第一连臂3321、第二连臂3322沿导向槽3221滑动,而第三连臂3323、第四连臂3324受力向外翻折,配合设置在第三连臂3323、第四连臂3324末端的扭簧,最终使得第一连臂3321、第二连臂3322与第三连臂3323、第四连臂3324呈直角状,从而实现对塑壳断路器的进一步限位,此时在无外力介入的情况下,塑壳断路器已得到固定。再通过外接的螺栓与螺纹孔133螺纹连接,实现对塑壳断路器的最终限位,使其能够稳定的固定在固定架2上。安装组件3安装过程中,在人力向内推动推板31带动滑套32滑动至固定架2的固定安装孔21内时,推板31会向内压缩第一弹簧34,而第一弹簧34受力会增加其自身的弹性势能,在人力消失后,第一弹簧34通过其自身产生的弹性势能反作用推板31,使得推板31向反方向滑动,从而带动已变形的连臂组件332紧贴在固定架2的后侧,实现对塑壳断路器的有效限位。

40.缓冲组件4在塑壳断路器安装前,通过契合块41与固定架2契合,并由契合挡板42实现对契合块41的限位,随后在人为施力的情况下,由第二弹簧44对塑壳断路器起到一定的缓冲作用,避免塑壳断路器外壳产生损坏。安装过程中,在人力将断路器对准固定架2进行初步的固定时,契合块41与固定架2的固定安装孔21对应,并契合连接在固定架2的固定安装孔21中,而契合挡板42与固定架2的前端侧壁紧密的贴合,在随后人力带动推板31向内移动时,第二弹簧44受到挤压而压缩,从而实现对塑壳断路器的缓冲作用,且压缩过程在一定程度上增加了第二弹簧44的弹性势能,在人力消失后,第二弹簧44通过其自身的弹性势能与第一弹簧34配合将已变形的连臂组件332牢牢的限位在固定架2后侧,从而有利于后续螺栓的固定。

41.实施例2

42.本实施例与实施例1的区别在于:本实施例中,不设置缓冲组件4,在所述安装板13后侧固定连接两契合块,两契合块对称设置于安装板13上,用于与固定架2的固定安装孔21契合连接;契合块前端固定连接有契合挡板,契合挡板可卡设于固定架2的固定安装孔21前端,用于对固定架2进行限位。

43.上述仅为本发明的两个具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。