1.本技术涉及半导体器件制造领域,更具体地,涉及封装方法、晶片、器件、待封装的芯片结构及其制造方法。

背景技术:

2.基于微机电系统(micro electro mechanical systems,mems)制造的麦克风被称为mems麦克风,通常包括mems传感器芯片以及与之电连接的功能集成电路(application specific integrated circuit,asic)芯片,在对mems麦克风进行封装的过程中,需要先将mems传感器芯片与 asic芯片连接至基板上,然后通过封装壳对mems传感器芯片与asic 芯片进行密封处理。

3.在asic晶圆制造完成后,需要先经过划片步骤将asic晶圆分割成多个asic芯片,之后将裸芯片运输到封装设备或封装厂进行封装。在mems麦克风的封装过程中,将单独的asic芯片固定到基板上的过程称为asic芯片的封装,通常需要依次进行装片、烧结、打线等步骤,其中,装片是将asic芯片通过胶水与基板连接,烧结是对胶水进行烘烤,让连接了asic芯片与基板的胶水得到固化,使得asic芯片与基板更紧密地连接。由于asic芯片表面的布线层仅被一层很薄的透明钝化层覆盖,因此对于asic芯片的封装,还需要在打线后增加覆盖胶体这一步骤,从而保护asic芯片。然而,在对asic芯片覆盖胶体之前, asic芯片表面没有任何其他保护层,因此在划片、运输以及封装的过程中,asic芯片都很容易受到损伤,从而影响产品的质量。

4.此外,由于覆盖胶体这一步骤在打线后进行,因此需要分别对基板上每颗asic芯片进行点胶,不仅工序较多,而且装片时因每颗asic 芯片的位置也存在一定误差,其点胶位置和覆盖在每颗asic芯片上的胶体用量很难统一,导致封装一致性较差,进而影响产品性能一致性。

5.对于封装后的mems麦克风而言,需要利用外壳降低外界干扰对 mems传感器与asic芯片的影响,尤其是asic芯片的影响。如果需要增加mems麦克风的抗干扰能力,就需要增加外壳的厚度,增加了成本的同时也增大了mems麦克风的体积,不利于小型化。

6.因此,希望提供一种改进的封装方法、晶片、器件、芯片结构及其制造方法,以提高mems麦克风的良率与一致性。

技术实现要素:

7.有鉴于此,本发明提供了一种改进的封装方法、晶片、器件、待封装的芯片结构及其制造方法,通过在芯片结构的钝化层上设置保护层,从而在封装芯片结构之前,保护了该芯片结构的钝化层与功能层,减少了外界环境对功能层的影响,并在划片、裸片运输等过程中,芯片结构受损或失效的问题。

8.根据本发明实施例的第一方面,提供了一种待封装的芯片结构,包括:衬底;功能层,基于所述衬底形成集成电路,至少部分所述功能层位于所述衬底上;多个焊盘,分别与

所述集成电路中相应的信号端电连接;钝化层,覆盖所述功能层并暴露所述多个焊盘;以及保护层,覆盖所述钝化层并暴露所述多个焊盘,其中,所述保护层适于阻挡光照入射所述钝化层和所述功能层,和/或适于为所述功能层屏蔽电磁辐射。

9.优选地,所述保护层包括屏蔽层,位于所述钝化层上方。

10.优选地,所述屏蔽层的材料包括不透光的胶体,所述胶体位于所述钝化层上方。

11.优选地,所述屏蔽层包括电磁屏蔽层,所述电磁屏蔽层与所述集成电路中的接地端电连接。

12.优选地,还包括穿过所述钝化层的导电结构,所述电磁屏蔽层通过所述导电结构与所述集成电路的接地端电连接。

13.优选地,所述电磁屏蔽层由不透光的导体材料制成。

14.优选地,所述电磁屏蔽层的材料包括碳系导电材料,或者银、铜、镍、铝、锌中的一种或组合。

15.优选地,所述屏蔽层还包括不透光的胶体层,位于所述电磁屏蔽层上方。

16.优选地,所述保护层还包括聚酰亚胺薄膜,位于所述屏蔽层上或所述屏蔽层内或所述屏蔽层与所述钝化层之间。

17.根据本发明实施例的第二方面,提供了一种器件,包括:上述的芯片结构;微机电结构,与所述芯片结构电连接;以及封装结构,包括外壳与基板,用于形成所述封装结构的容置腔,所述微机电结构与所述芯片结构位于所述容置腔内,其中,所述保护层与所述外壳适于共同阻挡光照入射所述钝化层和所述功能层,和/或适于为所述功能层屏蔽电磁辐射。

18.根据本发明实施例的第三方面,提供了一种晶片,包括:多个上述的芯片结构,多个所述芯片结构相互间隔设置。

19.根据本发明实施例的第四方面,提供了一种芯片结构的制造方法,包括:形成上述的晶片;以及将所述晶片划分并切割为多个所述芯片结构,其中,形成所述晶片的步骤包括:将晶圆作为所述衬底,形成所述多个芯片结构的所述功能层;形成所述多个芯片结构的所述多个焊盘以及所述钝化层;形成所述多个芯片结构的所述保护层。

20.根据本发明实施例的第五方面,提供了一种封装方法,包括:将微机电结构和上述的芯片结构置于封装结构的基板上;将多个所述焊盘分别连接至所述封装结构的引线端与所述微机电结构的引线端;以及将所述封装结构的外壳与基板固定,以便于形成所述封装结构的容置腔,所述微机电结构和所述芯片结构位于所述容置腔内,其中,所述保护层与所述外壳适于共同阻挡光照入射所述钝化层和所述功能层,和/或适于为所述功能层屏蔽电磁辐射。

21.根据本发明实施例提供的封装方法、晶片、器件、待封装的芯片结构及其制造方法,先通过在芯片结构的功能层上设置暴露多个焊盘的钝化层,从而形成了外部器件与芯片结构的功能层的电器隔离,并实现了多个焊盘之间的隔离。然后通过在钝化层上设置暴露多个焊盘的保护层,达到了阻挡光照入射钝化层和所述功能层,和/或适于为功能层屏蔽电磁辐射的目的。

22.根据本发明实施例提供的器件,通过利用保护层与外壳组成双屏蔽结构,代替了现有技术的厚外壳屏蔽结构,在提升器件对外界环境的抗干扰能力的同时,兼顾了器件的成本与小型化工艺。

23.根据本发明实施例提供的待封装的芯片结构,由于在封装芯片结构之前,保护层保护了该芯片结构的钝化层与功能层,减少了在划片、裸片运输等过程中,芯片结构受损或失效的问题。

24.与此同时,由于待封装的芯片结构表面已经存在保护层,因此在封装芯片结构的过程中可以省去覆盖胶体这一步骤,从而简化了封装过程,提高了封装效率。又由于保护层是基于晶圆统一形成的,且多个芯片结构排列整齐,因此每个芯片结构的保护层用量很容易统一,从而提高了产品的一致性。

25.进一步的,通过设置适于阻挡光照射入钝化层和功能层的屏蔽层,从而防止了光噪声对功能层电信号的影响,进而降低麦克风的本底噪声,提升产品性能。

26.进一步的,通过设置与集成电路中的接地端电连接的电磁屏蔽层,进而减小了电磁辐射和静电对集成电路的影响。

27.进一步的,通过在电磁屏蔽层上设置不透光的胶体层,使得胶体层优先阻挡或吸收部分光噪,并减弱电磁辐射对集成电路的干扰,再加上电磁屏蔽层的静电屏蔽作用,大大提升了芯片结构的抗干扰能力。

28.进一步的,通过在屏蔽层上或屏蔽层内或屏蔽层与钝化层之间设置聚酰亚胺薄膜,使得保护层同时具有屏蔽光噪、防水汽渗透以及防静电的作用,从多个方面对该芯片结构进行了保护。

29.因此,本发明提供的封装方法、晶片、器件、待封装的芯片结构及其制造方法可以大大提高产品的良率与一致性,并降低器件的制造成本与器件的体积。

附图说明

30.为了更清楚地说明本技术实施例的技术方案,下面将对实施例的附图作简单介绍,显而易见地,下面的描述中的附图仅涉及本技术的一些实施例,而非对本技术的限制。

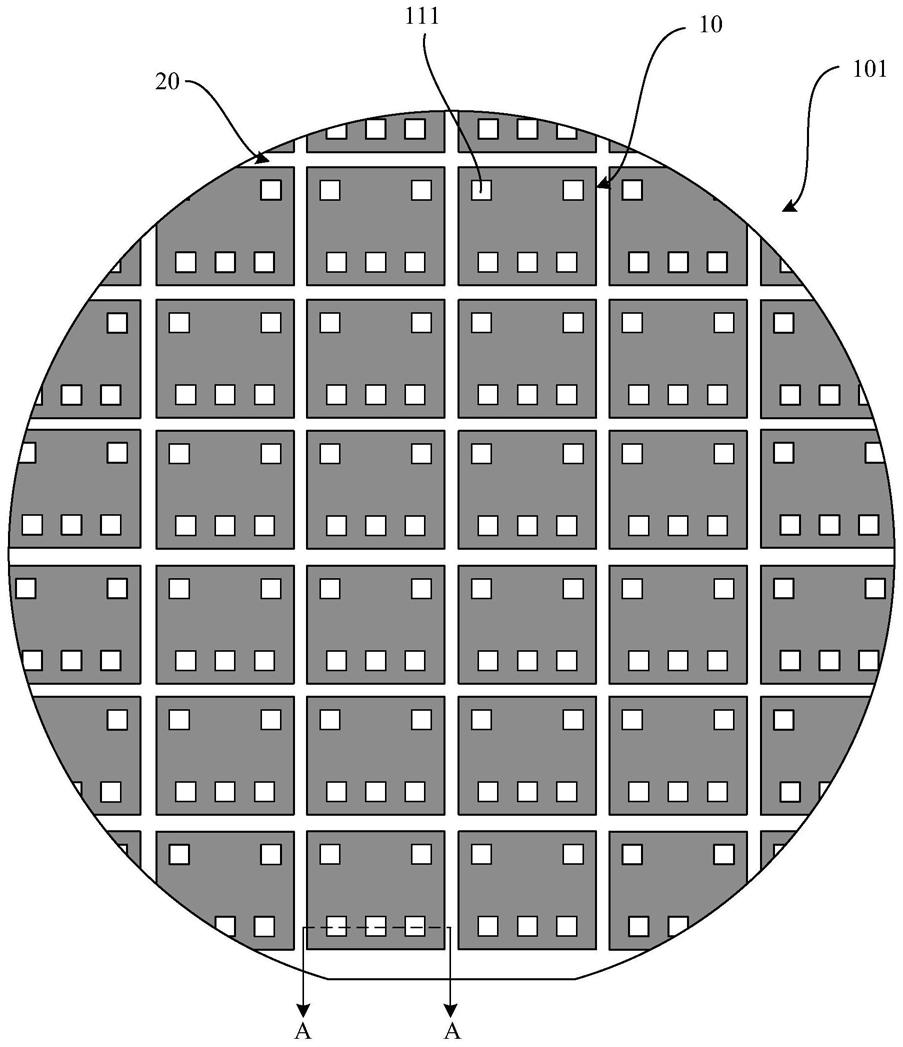

31.图1示出了本发明实施例的晶片结构示意图。

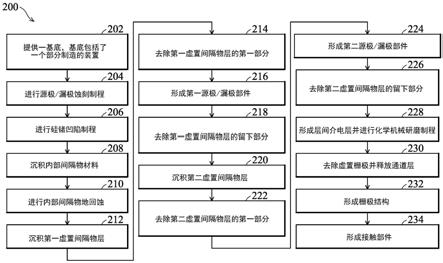

32.图2与图3示出了本发明实施例制造芯片结构的方法在一些阶段的结构图。

33.图4示出了本发明第一实施例的待封装的芯片结构的示意图。

34.图5示出了本发明第二实施例的待封装的芯片结构的示意图。

35.图6示出了本发明第三实施例的待封装的芯片结构的示意图。

36.图7示出了本发明第四实施例的待封装的芯片结构的示意图。

37.图8示出了本发明第五实施例的待封装的芯片结构的示意图。

38.图9示出了本发明第六实施例的待封装的芯片结构的示意图。

39.图10示出了本发明第七实施例的待封装的芯片结构的示意图。

40.图11示出了本发明第八实施例的待封装的芯片结构的示意图。

41.图12a示出了本发明施例的器件结构立体示意图。

42.图12b示出了图12a沿bb线的截面示意图。

具体实施方式

43.以下将参照附图更详细地描述本发明。在各个附图中,相同的元件采用类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。此外,可能未示出某些

公知的部分。为了简明起见,可以在一幅图中描述经过数个步骤后获得的半导体结构。

44.应当理解,在描述器件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将器件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

45.如果为了描述直接位于另一层、另一个区域上面的情形,本文将采用“直接在

……

上面”或“在

……

上面并与之邻接”等表述方式。

46.在下文中描述了本发明的许多特定的细节,例如器件的结构、材料、尺寸、处理工艺和技术,以便更清楚地理解本发明。但正如本领域的技术人员能够理解的那样,可以不按照这些特定的细节来实现本发明。

47.本发明可以各种形式呈现,以下将描述其中一些示例。

48.图1示出了本发明实施例的晶片结构示意图。

49.如图1所示,晶片基于晶圆101形成的多个芯片结构,其中,晶圆 101具有多个芯片区域10以及用于分隔多个芯片区域10的划片道20。每个芯片区域10用于形成一个芯片结构,每个芯片结构的表面具有暴露焊盘111的保护层,与每个芯片结构对应部分的晶圆101可作为该芯片结构的衬底。下面将结合图2至图11对各实施例的晶片、芯片结构及其形成过程进行详细说明,其中,图2至图11均为沿图1中的aa线所截的截面图。

50.如图2所示,基于衬底(晶圆101)形成集成电路的功能层,并形成与集成电路中相应的信号端电连接的多个焊盘111。在本实施例中,功能层例如包括位于衬底中的掺杂区以及位于衬底上的布线层。为了清晰表述,本发明的附图中并未示出功能层,仅示出了位于衬底上方的多个焊盘111。

51.进一步的,形成覆盖功能层并暴露多个焊盘111的钝化层120,如图3所示。

52.在该步骤中,例如采用化学气相沉积(chemical vapordeposition,cvd)、物理气相沉积(physical vapour deposition,pvd)工艺在半导体结构表面沉积绝缘材料,之后采用光刻、刻蚀工艺去除部分绝缘材料,以便于将多个焊盘111重新暴露,其中,绝缘材料包括但不限于氧化硅、氮化硅。在本实施例中,并未对钝化层120的厚度做具体限制,本领域技术人员可以根据需要进行设置。此外,用于形成钝化层120的绝缘材料可选为透明材料,透明的钝化层120对于后续划片步骤并无较大的影响,一般只需要对焊盘111上的钝化层120进行刻蚀,因此,本领域技术人员可以根据需要选择是否去除划片道20上方的钝化层120。

53.进一步的,在钝化层120上形成屏蔽层130,适于阻挡光照射入钝化层120和功能层,其中,屏蔽层130包括电磁屏蔽层131以及位于电磁屏蔽层131上方的胶体层132,如图4所示。

54.在形成电磁屏蔽层的步骤中,例如采用cvd、pvd工艺在半导体结构表面沉积电磁屏蔽层材料,之后去除部分屏蔽层材料,以便于将多个焊盘111以及划片道20重新暴露。其中,电磁屏蔽层材料由不透光的导体材料制成,例如包括金属、碳系导电材料等材料,金属材料例如包括银、铜、镍、铝、锌中的一种或多种材料复合,碳系导电材料例如包括石墨、碳黑、碳纳米管的一种或多种材料复合。在一些具体的实施例中,需要先在半导体结构表面均匀涂布光刻胶,并通过曝光和显影将电磁屏蔽层131覆盖区域上的光刻胶去除,并且将多个焊盘111与划片道 20上的光刻胶保留,从而形成光刻胶阻挡层。然后采用金属蒸发、磁控溅

射等工艺在半导体结构表面沉积预定厚度的金属层。由于光刻胶与半导体结构的结合力小,之后可采用具有粘性的蓝膜将焊盘111和划片道 20上的光刻胶从半导体结构表面剥离,位于光刻胶上的金属层被同时去除,余下的金属层作为电磁屏蔽层131紧密地结合在芯片结构中。在一些优选的实施例中,在形成电磁屏蔽层131之前还需要形成穿过钝化层 120的导电结构,使得电磁屏蔽层131可以通过导电结构与集成电路中的接地端电连接。

55.在形成胶体层132的步骤中,例如先采用掩模遮蔽多个焊盘111与划片道20,并暴露出胶体层132的覆盖区域,其中,掩模例如采用钢网。然后,将液态的胶体材料印刷在半导体结构上,在将钢网取下后,保留下在半导体结构上的胶体材料作为胶体层132,其中,胶体层132的材料例如为不透光的硅胶或其他胶体。最后将半导体结构放入烘箱中烘烤预定时间,使得胶体层132固化,从而使得胶体层132紧密地结合在芯片结构中。

56.在一些其他方式中,胶体层132还可以通过喷胶或点胶的方式形成。具体的,例如先采用掩模遮蔽多个焊盘111与划片道20,并暴露出胶体层132的覆盖区域。然后,采用喷胶或点胶的方式将液态的胶体材料置于半导体结构上,在将掩模取下后,保留下在半导体结构上的胶体材料作为胶体层132。最后将半导体结构放入烘箱中烘烤预定时间,使得胶体层132固化,从而使得胶体层132紧密地结合在芯片结构中。

57.如图4所示,在本发明的第一实施例中,屏蔽层130作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。其中,钝化层 120、电磁屏蔽层131以及胶体层132通过上述工艺可以紧密结合在一起。在本实施例中,胶体层132可以优先阻挡或吸收部分光噪,并减弱电磁辐射对集成电路的干扰,再加上电磁屏蔽层131的静电屏蔽作用,大大提升了芯片结构的抗干扰能力。

58.进一步的,在胶体层132上形成聚酰亚胺薄膜140,如图5所示。

59.在该步骤中,形成聚酰亚胺薄膜140的工艺与形成胶体层132的工艺类似,例如为钢网印刷或喷胶、滴胶工艺,形成的聚酰亚胺薄膜140 暴露焊盘111与划片道20,并紧密地结合在芯片结构中。

60.如图5所示,在本发明的第二实施例中,聚酰亚胺薄膜140位于屏蔽层130上,与屏蔽层130共同作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。在形成胶体层132的工艺步骤中,由于喷涂或点胶的特点,使得位于每个芯片结构边缘(靠近划片道20)处的胶体层132呈斜坡状,在形成聚酰亚胺薄膜140后,聚酰亚胺薄膜140可以将胶体层132完全覆盖并与胶体层132紧密地结合在一起,从而保护了材质较软的胶体层132。相比于第一实施例,通过在第二实施例中增加聚酰亚胺薄膜140,使得保护层同时具有屏蔽光噪、防水汽渗透以及防静电的作用,从多个方面对该芯片结构进行了保护。

61.如图6所示,本发明的第三实施例与第二实施例的不同之处在于,聚酰亚胺薄膜140位于屏蔽层内部。聚酰亚胺薄膜140位于电磁屏蔽层 131与胶体层132之间。在本实施例中,保护层的形成顺序依次为电磁屏蔽层131、聚酰亚胺薄膜140、胶体层132。

62.如图7所示,在本发明的第四实施例中,屏蔽层仅由电磁屏蔽层131 构成,其中,电磁屏蔽层131还单独作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。

63.如图8所示,本发明的第五实施例与第四实施例的不同之处在于,在电磁屏蔽层131上方进一步形成了暴露多个焊盘111的聚酰亚胺薄膜 140,其中,电磁屏蔽层131与聚酰亚胺薄膜140共同作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。

64.如图9所示,在本发明的第六实施例中,屏蔽层仅由胶体层132构成,其中,胶体层132还单独作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。在一些其他实施例中,胶体保护层也可以仅起到保护钝化层120的作用,胶体保护层的遮光作用可以通过调整胶体的颜色实现。

65.如图10所示,本发明的第七实施例与第六实施例的不同之处在于,在胶体层132上方进一步形成了暴露多个焊盘111的聚酰亚胺薄膜140,其中,胶体层132与聚酰亚胺薄膜140共同作为芯片结构的保护层,以便于保护芯片结构的钝化层120与功能层。

66.如图11所示,本发明的第八实施例与第七实施例的不同之处在于,聚酰亚胺薄膜140位于屏蔽层与钝化层之间,具体的,聚酰亚胺薄膜140 胶体层132与钝化层120之间。

67.在上述第三至第八实施例中,保护层的形成工艺可以参照第一与第二实施例,从而使得保护层中的各层之间和/或保护层与钝化层120之间紧密结合。本领域技术人员可以根据芯片结构的具体参数、所处环境等因素在上述所列举的八个实施例中进行选择,找到匹配的保护层结构,也可以根据具体制造条件以及最终所需要的芯片结构对保护层的具体厚度进行设置,在根据上述八个实施例形成晶片后,还需要对晶片进行划分并切割为多个芯片结构。

68.图12a示出了本发明施例的器件结构示意图,图12b示出了图12a 沿bb线的截面示意图。

69.如图12a与图12b所示,该器件包括:芯片结构100、微机电结构 200、基板300、外壳400。其中,基板300与外壳400作为该器件的封装结构。本发明施例的器件结构例如为mems麦克风,芯片结构100 例如为asic芯片,可以在上述所列举的八个实施例中进行选择,微机电结构200例如为mems传感器芯片,基板300例如为引线框架或pcb 电路板。

70.在本实施例中,微机电结构200与芯片结构100电连接,封装结构的基板300与外壳400用于形成封装结构的容置腔,微机电结构200与芯片结构100位于容置腔内。

71.在封装过程中,例如需要依次进行如下几个步骤:装片微机电结构 200、烤箱烧结、装片芯片结构100以及再次烤箱烧结。其中,将微机电结构200装片到基板300上后,微机电结构200会通过胶水与基板300 固定,然后将基板300置于烤箱中烘烤一定时间,让连接了微机电结构 200与基板300的胶水得到固化,使得微机电结构200与基板300更紧密地结合。接下来按照同样的方法对芯片结构100进行装片、烤箱烧结,使得芯片结构100与基板300更紧密地结合。需要注意的是,由于微机电结构200和芯片结构100的装片用胶不同,所以烘烤也条件不同,需要分别进行烘烤。在一些其他实施例中,也可以先进行装片芯片结构100 的步骤,然后再进行装片微机电结构200的步骤。

72.当芯片结构100与微机电结构200均与基板300紧密地结合后,封装过程还包括将芯片结构100的多个焊盘111分别连接至封装结构的引线端与微机电结构200的引线端。之后将封装结构的外壳400与基板300 固定,以便于形成封装结构的容置腔,其中,微机电结构200和芯片结构100位于容置腔内。在一些优选地实施例中,外壳400的材料为金属材料,其中,外壳400与基板300的gnd引线端电连接,芯片结构100 的gnd焊盘也与基板300的gnd引线端电连接,使外壳400起到电磁屏蔽作用,以便于作为整个器件的电磁屏蔽层,而芯片结构100本身的保护层102也具有电磁屏蔽作用,因此在完成整个器件的封装后,芯片结构100会被双重电磁屏蔽层保护,在外壳400的材料为不透明材料时,外壳400也适于阻挡光照

入射钝化层120和功能层。

73.在一些其他实施例中,芯片结构100在划片之前并未形成保护层 102,可以在完成装片芯片结构100的步骤之后,再在钝化层120上形成保护层102,在这种情况下,还未安装外壳400,因此芯片结构100仍处于待封装的状态。

74.根据本发明实施例提供的封装方法、晶片、器件、待封装的芯片结构及其制造方法,先通过在芯片结构的功能层上设置暴露多个焊盘的钝化层,从而形成了外部器件与芯片结构的功能层的电器隔离,并实现了多个焊盘之间的隔离。然后通过在钝化层上设置暴露多个焊盘的保护层,达到了阻挡光照射入钝化层和功能层和/或屏蔽电磁辐射的目的。

75.根据本发明实施例提供的器件,通过利用保护层与外壳组成双屏蔽结构,代替了现有技术的厚外壳屏蔽结构,在提升器件对外界环境的抗干扰能力的同时,兼顾了器件的成本与小型化工艺。

76.根据本发明实施例提供的待封装的芯片结构,由于在封装芯片结构之前,保护层保护了该芯片结构的钝化层与功能层,减少了在划片、裸片运输等过程中,芯片结构受损或失效的问题。

77.与此同时,由于待封装的芯片结构表面已经存在保护层,因此在封装芯片结构的过程中可以省去覆盖胶体这一步骤,从而简化了封装过程,提高了封装效率。又由于保护层是基于晶圆统一形成的,且多个芯片结构排列整齐,因此每个芯片结构的保护层用量很容易统一,从而提高了产品的一致性。

78.进一步的,通过设置适于阻挡光照射入钝化层和功能层的屏蔽层,从而减少了光噪对芯片结构的影响。

79.进一步的,通过设置与集成电路中的接地端电连接的电磁屏蔽层,进而减小了电磁辐射和静电对集成电路的影响。

80.进一步的,通过在电磁屏蔽层上设置不透光的胶体层,使得胶体层优先阻挡或吸收部分光噪,并减弱电磁辐射对集成电路的干扰,再加上电磁屏蔽层的静电屏蔽作用,大大提升了芯片结构的抗干扰能力。

81.进一步的,通过在屏蔽层上或屏蔽层内或屏蔽层与钝化层之间设置聚酰亚胺薄膜,使得保护层同时具有屏蔽光噪、防水汽渗透以及防静电的作用,从多个方面对该芯片结构进行了保护。

82.进一步的,通过光刻、金属蒸发或溅射、剥离工艺形成电磁屏蔽层,通过钢网印刷或滴胶、点胶工艺形成胶体层与聚酰亚胺薄膜,使得保护层中的各层之间和/或保护层与钝化层之间紧密结构。

83.因此,本发明提供的封装方法、晶片、器件、待封装的芯片结构及其制造方法可以大大提高产品的良率与一致性,降低器件的制造成本与器件的体积。

84.在以上的描述中,对于各层的构图、蚀刻等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

85.以上对本发明的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而

并非为了限制本发明的范围。本发明的范围由所附权利要求及其等价物限定。不脱离本发明的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。