1.本发明涉及混凝土预埋件施工技术领域,尤其涉及一种角度可调节的预埋钢筋接驳器固定定位装置及施工方法。

背景技术:

2.地下空间开发过程中涉及到大量的深基坑工程,例如地铁车站深基坑,一般采用地下连续墙围护结构形式。地下连续墙围护结构与地下空间主体结构连接时,通常采用钢筋接驳器连接两端钢筋头施工,以确保结构荷载传递和结构整体受力。由此可见,钢筋接驳器是地下工程结构整体受力的关键,因此钢筋接驳器的预埋安装也是施工质量控制的重点所在。

3.常规钢筋接驳器适用于规则基坑工程,待连接结构与预埋钢筋接驳器结构表面正交,暂不适用于异形基坑结构连接。接驳器常采用焊接或者钢丝绑扎的方式安装,当采用焊接方式连接时,涉及到大量的焊接工程量,需要专业的焊工持证上岗,对焊工作业水平和焊接质量控制均有严格要求,特别针对超大体量基坑工程或超深超厚地连墙工程,在一定程度上会增加施工成本,延长施工工期;焊接质量也存在较高不达标的风险,将可能影响接驳器定位精度。另一方面,地下连续墙钢筋笼加工时间紧,地下连续墙成槽后钢筋笼要求及时下放,预埋钢筋接驳器安装时间因施工工期影响受限,大量工程会改用钢丝绑扎的方式进行快速固定,导致预埋钢筋接驳器固定不牢固,在浇筑过程中因混凝土冲击力过大容易造成接驳器偏移现象,经常会发生定位不准甚至跑偏。一旦发生预埋钢筋接驳器发生偏移、遗漏、脱落、锈蚀、堵塞等情况,即为失效状态,需要进行打孔植筋来补救处理,工程费用和工程量都将大幅度增加,还将影响施工进度。

4.因此,为消除预埋钢筋接驳器的失效风险,提高钢筋接驳器安装效率和定位精度,增加预埋钢筋接驳器适用条件,亟需一种有效的角度可调节的预埋钢筋接驳器固定定位装置。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提供了一种角度可调节的预埋钢筋接驳器固定定位装置及其施工方法。

6.本发明解决其技术问题所采用的技术方案是:

7.本发明一方面提供了一种角度可调节的预埋钢筋接驳器固定定位装置,该固定定位装置包括固定筋和固定套管;

8.所述预埋钢筋接驳器与待连接结构钢筋的相接端为敞口端,采用保护盖覆盖;所述保护盖分为常规保护盖和带定位保护盖;所述常规保护盖由保护盖主体和顶针组成;所述带定位保护盖由保护盖主体、顶针和定位芯片;所述保护盖的保护盖主体插入预埋钢筋接驳器敞口端一定深度,周侧覆盖包裹预埋钢筋接驳器敞口端边缘,确保对预埋钢筋接驳器敞口端的全面保护;

9.针对异形基坑工程,地下连续墙与地下工程主体结构非正交连接的情况,根据预埋钢筋接驳器与地下工程主体结构钢筋的连接角度,调整保护盖的断面形状,使得保护盖顶面与地下连续墙面平行,以全面保护预埋钢筋接驳器;

10.所述带定位保护盖安装在处于控制位置处的预埋钢筋接驳器上,用于高效精确定位预埋钢筋接驳器;所述处于控制位置处的预埋钢筋接驳器是指成片预埋钢筋接驳器中用于控制定位的点位,例如成片预埋钢筋接驳器的角点和边界中点等,由设计确定,并应附完整的预埋钢筋接驳器定位设计图纸留存,便于后期开凿施工参照;所述定位芯片可通过配套的定位仪进行精确定位;

11.所述预埋钢筋接驳器的另一端连接固定筋;通过固定筋和固定套管将预埋钢筋接驳器固定在钢筋笼钢筋上;所述固定套管由第一固定套管和第二固定套管组成;所述第一固定套管和第二固定套管通过可调角度连接件连接;所述第一固定套管连接固定筋;所述第二固定套管连接钢筋笼钢筋;

12.所述第一固定套管和第二固定套管内设置凸槽;所述固定筋和钢筋笼钢筋与固定套管连接位置处设置凹槽;当固定套管与固定筋和钢筋笼钢筋连接时,所述凸槽和凹槽紧密咬合,进一步地加强固定效果。

13.进一步地,所述角度可调节的预埋钢筋接驳器固定定位装置主要用于地下连续墙上的预埋钢筋接驳器安装,实现地下连续墙围护结构与地下工程主体结构刚性连接;所述保护盖的保护盖主体为抗老化橡胶软塞,用于密封待连接的预埋钢筋接驳器的敞口端,防止灰尘、杂质和混凝土进入污染堵塞其敞口端;所述顶针为橡胶软针,用于辅助定位预埋钢筋接驳器,开凿时如遇顶针,应小心开凿,避免损坏预埋钢筋接驳器及其保护盖;所述带定位保护盖的顶针刷涂红色或白色油漆,能与常规保护盖简便快速区分开来;所述定位芯片带有独立保护套,能确保在保护盖失效或破损情况下不被污染。

14.进一步地,所述固定筋与预埋钢筋接驳器采用机械连接;所述固定套管通过机械连接方式来固定固定筋和钢筋笼钢筋;所述固定套管上的可调角度连接件的角度能够锁定;所述固定筋和钢筋笼钢筋上的凹槽设置应保证对两者的强度削弱影响可忽略不计。

15.本发明另一方面提供了一种角度可调节的预埋钢筋接驳器固定定位装置的施工方法,该方法包括以下步骤:

16.(1)在地下连续墙的钢筋笼钢筋上标记第二固定套管安装的位置,并标记出成片预埋钢筋接驳器中控制定位点位对应的固定套管安装位置;根据钢筋笼钢筋上确定的凹槽位置,采用特制压力钳在钢筋笼钢筋上卡出凹槽;

17.(2)将固定筋与预埋钢筋接驳器一端机械连接;根据预埋钢筋接驳器的设计定位要求,在固定筋上标记第一固定套管安装的位置;根据固定筋上确定的凹槽位置,采用特制压力钳在固定筋上卡出凹槽;常规预埋钢筋接驳器的敞口端采用常规保护盖覆盖;控制位置处的预埋钢筋接驳器的敞口端采用带定位保护盖覆盖;

18.(3)根据设计要求,通过可调角度连接件,调整第一固定套管和第二固定套管的连接角度并锁定;将调整好连接角度的固定套管安装在钢筋笼钢筋的标记安装位置处,确保第二固定套管的凸槽与钢筋笼钢筋的凹槽紧密咬合;

19.(4)安装完成步骤(2)连接的预埋钢筋接驳器,根据固定筋的定位标记,将第一固定套管与固定筋紧密连接,使得第一固定套管的凸槽与固定筋的凹槽紧密咬合;

20.(5)完成预埋钢筋接驳器的安装后,全面检查固定套管的机械连接质量;检查完成后,抽样检测预埋钢筋接驳器的连接质量;

21.(6)待基坑开挖至开挖面低于待开凿的预埋钢筋接驳器时,先清理地下连续墙表面;其后,采用配套的定位仪精确定位控制位置处的预埋钢筋接驳器,并进行标记;基于控制位置处的预埋钢筋接驳器的定位信息,结合预埋钢筋接驳器定位设计图纸,确定常规预埋钢筋接驳器定位坐标,并进行标记;

22.(7)根据标记信息,开凿地下连续墙的预埋钢筋接驳器,包括:首先开凿控制位置处的预埋钢筋接驳器,注意观测刷涂红色或白色油漆的带定位保护盖的顶针;如遇带定位保护盖的顶针,应减小开凿力度,避免损坏带定位保护盖和预埋钢筋接驳器,直至控制位置处的预埋钢筋接驳器开凿完成;然后开凿待连接常规预埋钢筋接驳器,如遇常规保护盖的顶针,也应减小开凿力度,避免损坏保护盖和预埋钢筋接驳器,直至常规预埋钢筋接驳器开凿完成;

23.(8)待预埋钢筋接驳器开凿完成后,分别拆除带定位保护盖和常规保护盖,清理预埋钢筋接驳器敞口端的浮灰,等待与地下工程主体结构钢筋连接。

24.进一步地,所述步骤(1)中,所述固定套管成对使用,即一个预埋钢筋接驳器的固定筋通过两个固定套管固定。

25.进一步地,所述步骤(2)中,所述保护盖覆盖施工时可采用黄油或者凡士林辅助保护盖进入预埋钢筋接驳器的敞口端,保证保护盖安装紧密,确保在施工过程中不脱落;未进入预埋钢筋接驳器敞口端的保护盖主体部分和顶针统一刷涂脱模油。

26.进一步地,所述预埋钢筋接驳器的安装顺序通常为先安装控制位置处的预埋钢筋接驳器,再安装常规预埋钢筋接驳器;所述步骤(2)、(3)、(4)中,如遇异形基坑工程地下连续墙与地下工程主体结构非正交连接的情况,预埋钢筋接驳器敞口端应安装调整好断面形状的保护盖;所述预埋钢筋接驳器固定安装过程中应转动固定筋直至保护盖顶面与待浇筑的地下连续墙面平行后,再进行第一固定套管与固定筋的固定连接。

27.进一步地,所述步骤(5)中,安装完成的预埋钢筋接驳器的连接质量检测通过拉力测试来实现,主要测试固定筋与预埋钢筋接驳器、固定套管与固定筋和钢筋笼钢筋的连接强度;所述抽样检测的比例分为两种情况:(一)针对控制位置处的预埋钢筋接驳器,应为100%;(二)针对常规预埋钢筋接驳器,应不少于1/10。

28.进一步地,所述步骤(3)、(4)、(5)中,针对重要且易发生相对位移,或因固定套管机械连接失效的预埋钢筋接驳器处,可采用焊接方式加强固定筋与钢筋笼钢筋的连接。

29.进一步地,所述步骤(8)中,拆除的带定位保护盖和常规保护盖经检查无损或轻微破损但不影响正常使用的情况下,进行清洁后可重复循环使用;所述带定位保护盖破损无法密封情况下,应先拆除定位芯片后再丢弃。

30.与现有技术相比,本发明的有益效果是:

31.1、本发明角度可调节的预埋钢筋接驳器固定定位装置,通过带红色或白色油漆标记的顶针和定位芯片的带定位保护盖、设置控制位置处的预埋钢筋接驳器以及完整的预埋钢筋接驳器定位设计图纸等定位技术组合的方式,实现了预埋钢筋接驳器的精确定位,同时大大提高了定位效率。

32.2、本发明中可调角度的固定套管通过机械连接方式,不仅能将预埋钢筋接驳器的

固定筋与钢筋笼钢筋快速可靠连接,还实现了规则和异性基坑工程地下连续墙与地下工程主体结构的连接;如遇重要且易发生相对位移的预埋钢筋接驳器,或因固定套管机械连接失效的情况,通过焊接的方式,进一步加强固定筋与钢筋笼钢筋的连接,通过全面的施工手段,保证预埋钢筋接驳器的固定安装质量。

33.3、本发明中基于预埋钢筋接驳器的控制定位设计,在固定筋、钢筋笼钢筋上标记固定套管安装位置;根据标记信息,依次固定预埋钢筋接驳器,可实现批量流程化的预埋钢筋接驳器的固定安装作业,提高施工效率;相应地,根据预埋钢筋接驳器的定位信息,标记待开凿预埋钢筋接驳器再进行开凿施工,将有效提高开凿效率和开凿质量。

34.4、本发明中保护盖覆盖施工时采用黄油或者凡士林辅助插入预埋钢筋接驳器敞口端一定深度,周侧包裹预埋钢筋接驳器敞口端边缘,不仅能密封待连接的预埋钢筋接驳器的敞口端,防止灰尘、杂质和混凝土进入污染堵塞其敞口端,还能全面保护预埋钢筋接驳器,防止因混凝土振捣预埋钢筋接驳器端头损坏、保护盖脱落,或者因开凿不慎丝牙破坏。未进入预埋钢筋接驳器敞口端的保护盖主体部分和顶针统一刷涂脱模油,同时,带红色或白色油漆标记的顶针处理,使得后期预埋钢筋接驳器可被快速精确定位,并能提高预埋钢筋接驳器的凿出效率。

35.5、本发明中保护盖的断面形状根据预埋钢筋接驳器与地下工程主体结构钢筋的连接角度进行调整,能够较好的应对异形基坑工程地下连续墙与地下工程主体结构非正交连接的情况,使得保护盖顶面与地下连续墙面平行;结合保护盖的顶针,能够在开凿时快速精确定位,能避免开凿不慎带来的损坏,起到保护预埋钢筋接驳器的作用。

36.6、本发明中带定位保护盖、常规保护盖以及损坏的带定位保护盖内的定位芯片可回收再利用,符合低碳、环保、可持续发展的建筑理念。

附图说明

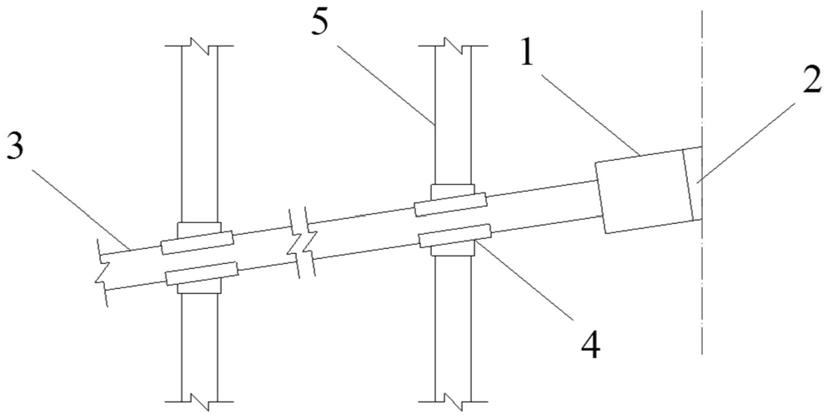

37.图1是角度可调节的预埋钢筋接驳器固定定位装置的示意图;

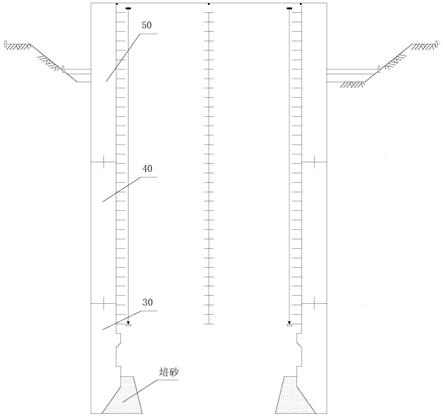

38.图2是带定位保护盖的预埋钢筋接驳器的剖面图;

39.图3是常规保护盖的预埋钢筋接驳器的剖面图;

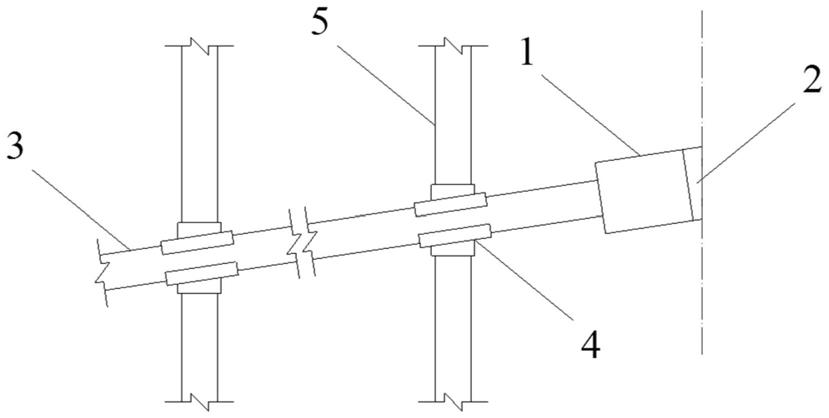

40.图4是角度可调节的固定套管的示意图;

41.图中,预埋钢筋接驳器1、保护盖2、保护盖主体2

‑

1、顶针2

‑

2、定位芯片2

‑

3、固定筋3、固定套管4、第一固定套管4

‑

1、第二固定套管4

‑

2、钢筋笼钢筋5。

具体实施方式

42.下面结合附图和实施例对本发明作进一步详细说明。

43.如图1所示,本发明实施例提供的一种角度可调节的预埋钢筋接驳器固定定位装置,包括固定筋3和固定套管4。

44.所述预埋钢筋接驳器1与待连接结构钢筋的相接端为敞口端,采用保护盖2覆盖;所述保护盖分为常规保护盖和带定位保护盖;所述常规保护盖如图3所示,由保护盖主体2

‑

1和顶针2

‑

2组成;所述带定位保护盖如图2所示,由保护盖主体2

‑

1、顶针2

‑

2和定位芯片2

‑

3;所述保护盖2的保护盖主体2

‑

1插入预埋钢筋接驳器1敞口端一定深度,周侧覆盖包裹预埋钢筋接驳器1敞口端边缘,确保对预埋钢筋接驳器1敞口端的全面保护。

45.针对异形基坑工程,地下连续墙与地下工程主体结构非正交连接的情况,根据预埋钢筋接驳器1与地下工程主体结构钢筋的连接角度,调整保护盖2的断面形状,使得保护盖2顶面与地下连续墙面平行,以全面保护预埋钢筋接驳器1。

46.所述带定位保护盖安装在处于控制位置处的预埋钢筋接驳器1上,用于高效精确定位预埋钢筋接驳器1;所述处于控制位置处的预埋钢筋接驳器1是指成片预埋钢筋接驳器1中用于控制定位的点位,例如成片预埋钢筋接驳器1的角点和边界中点等,由设计确定,并应附完整的预埋钢筋接驳器1定位设计图纸留存,便于后期开凿施工参照;所述定位芯片2

‑

3可通过配套的定位仪进行精确定位。

47.所述预埋钢筋接驳器1的另一端连接固定筋3;通过固定筋3和固定套管4将预埋钢筋接驳器1固定在钢筋笼钢筋5上;如图4所示,所述固定套管4由第一固定套管4

‑

1和第二固定套管4

‑

2组成;所述第一固定套管4

‑

1和第二固定套管4

‑

2通过可调角度连接件连接;所述第一固定套管4

‑

1连接固定筋3;所述第二固定套管4

‑

2连接钢筋笼钢筋5。

48.所述第一固定套管4

‑

1和第二固定套管4

‑

2内设置凸槽;所述固定筋3和钢筋笼钢筋5与固定套管4连接位置处设置凹槽;当固定套管4与固定筋3和钢筋笼钢筋5连接时,所述凸槽和凹槽紧密咬合,进一步地加强固定效果。

49.具体地,所述角度可调节的预埋钢筋接驳器固定定位装置主要用于地下连续墙上的预埋钢筋接驳器安装,实现地下连续墙围护结构与地下工程主体结构刚性连接;所述保护盖2的保护盖主体2

‑

1为抗老化橡胶软塞,用于密封待连接的预埋钢筋接驳器1的敞口端,防止灰尘、杂质和混凝土进入污染堵塞其敞口端;所述顶针2

‑

2为橡胶软针,用于辅助定位预埋钢筋接驳器1,开凿时如遇顶针2

‑

2,应小心开凿,避免损坏预埋钢筋接驳器1及其保护盖;所述带定位保护盖的顶针2

‑

2刷涂红色或白色油漆,能与常规保护盖简便快速区分开来;所述定位芯片2

‑

3带有独立保护套,能确保在保护盖2失效或破损情况下不被污染。

50.具体地,所述固定筋3与预埋钢筋接驳器1采用机械连接;所述固定套管4通过机械连接方式来固定固定筋3和钢筋笼钢筋5;所述固定套管4上的可调角度连接件的角度能够锁定;所述固定筋3和钢筋笼钢筋5上的凹槽设置应保证对两者的强度削弱影响可忽略不计。

51.本发明实施例提供的一种角度可调节的预埋钢筋接驳器固定定位装置的施工方法,该方法包括以下步骤:

52.(1)在地下连续墙的钢筋笼钢筋5上标记第二固定套管4

‑

2安装的位置,并标记出成片预埋钢筋接驳器1中控制定位点位对应的固定套管4安装位置;根据钢筋笼钢筋5上确定的凹槽位置,采用特制压力钳在钢筋笼钢筋5上卡出凹槽;

53.(2)将固定筋3与预埋钢筋接驳器1一端机械连接;根据预埋钢筋接驳器1的设计定位要求,在固定筋3上标记第一固定套管4

‑

1安装的位置;根据固定筋3上确定的凹槽位置,采用特制压力钳在固定筋3上卡出凹槽;常规预埋钢筋接驳器1的敞口端采用常规保护盖覆盖;控制位置处的预埋钢筋接驳器1的敞口端采用带定位保护盖覆盖;

54.(3)根据设计要求,通过可调角度连接件,调整第一固定套管4

‑

1和第二固定套管4

‑

2的连接角度并锁定;将调整好连接角度的固定套管4安装在钢筋笼钢筋5的标记安装位置处,确保第二固定套管4

‑

2的凸槽与钢筋笼钢筋5的凹槽紧密咬合;

55.(4)安装完成步骤(2)连接的预埋钢筋接驳器1,根据固定筋3的定位标记,将第一

固定套管4

‑

1与固定筋3紧密连接,使得第一固定套管4

‑

1的凸槽与固定筋3的凹槽紧密咬合;

56.(5)完成预埋钢筋接驳器1的安装后,全面检查固定套管4的机械连接质量;检查完成后,抽样检测预埋钢筋接驳器1的连接质量;

57.(6)待基坑开挖至开挖面低于待开凿的预埋钢筋接驳器1时,先清理地下连续墙表面;其后,采用配套的定位仪精确定位控制位置处的预埋钢筋接驳器1,并进行标记;基于控制位置处的预埋钢筋接驳器1的定位信息,结合预埋钢筋接驳器1定位设计图纸,确定常规预埋钢筋接驳器1定位坐标,并进行标记;

58.(7)根据标记信息,开凿地下连续墙的预埋钢筋接驳器1,包括:首先开凿控制位置处的预埋钢筋接驳器1,注意观测刷涂红色或白色油漆的带定位保护盖的顶针2

‑

2;如遇带定位保护盖的顶针2

‑

2,应减小开凿力度,避免损坏带定位保护盖和预埋钢筋接驳器1,直至控制位置处的预埋钢筋接驳器1开凿完成;然后开凿待连接常规预埋钢筋接驳器1,如遇常规保护盖的顶针2

‑

2,也应减小开凿力度,避免损坏保护盖和预埋钢筋接驳器1,直至常规预埋钢筋接驳器1开凿完成;

59.(8)待预埋钢筋接驳器1开凿完成后,分别拆除带定位保护盖和常规保护盖,清理预埋钢筋接驳器1敞口端的浮灰,等待与地下工程主体结构钢筋连接。

60.具体地,所述步骤(1)中,所述固定套管4成对使用,即一个预埋钢筋接驳器1的固定筋3通过两个固定套管4固定。

61.具体地,所述步骤(2)中,所述保护盖2覆盖施工时可采用黄油或者凡士林辅助保护盖2进入预埋钢筋接驳器1的敞口端,保证保护盖2安装紧密,确保在施工过程中不脱落;未进入预埋钢筋接驳器1敞口端的保护盖主体2

‑

1部分和顶针2

‑

2统一刷涂脱模油。

62.具体地,所述预埋钢筋接驳器1的安装顺序通常为先安装控制位置处的预埋钢筋接驳器1,再安装常规预埋钢筋接驳器1;所述步骤(2)、(3)、(4)中,如遇异形基坑工程地下连续墙与地下工程主体结构非正交连接的情况,预埋钢筋接驳器1敞口端应安装调整好断面形状的保护盖2;所述预埋钢筋接驳器1固定安装过程中应转动固定筋3直至保护盖2顶面与待浇筑的地下连续墙面平行后,再进行第一固定套管4

‑

1与固定筋3的固定连接。

63.具体地,所述步骤(5)中,安装完成的预埋钢筋接驳器1的连接质量检测通过拉力测试来实现,主要测试固定筋3与预埋钢筋接驳器1、固定套管4与固定筋3和钢筋笼钢筋5的连接强度;所述抽样检测的比例分为两种情况:(1)针对控制位置处的预埋钢筋接驳器1,应为100%;(2)针对常规预埋钢筋接驳器1,应不少于1/10。

64.具体地,所述步骤(3)、(4)、(5)中,针对重要且易发生相对位移,或因固定套管4机械连接失效的预埋钢筋接驳器1处,可采用焊接方式加强固定筋3与钢筋笼钢筋5的连接。

65.具体地,所述步骤(8)中,拆除的带定位保护盖和常规保护盖经检查无损或轻微破损但不影响正常使用的情况下,进行清洁后可重复循环使用;所述带定位保护盖破损无法密封情况下,应先拆除定位芯片2

‑

3后再丢弃。

66.以上所述仅是本发明的优选实施方式,虽然本发明已以较佳实施例披露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的

技术实质对以上实施例所做的任何的简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。