1.本实用新型涉及零部件加工设备领域,特别地,涉及一种高精度展刀头。

背景技术:

2.展刀头为一种在高速旋转过程中通过把轴向位移转换成径向位移,从而对零件进行外圆、内孔、端面、内外沟槽、内外螺纹以及内外回转曲面加工的机械装置,其可根据不同的加工需求调整更换不同的刀具。

3.目前,公告号为cn208467859u的中国专利公开了一种展刀头,包括底座、拉杆、滑座、底板及压板,底座设有用以供拉杆安装的导向孔以及横槽,拉杆侧面上设置有加工面,滑座包括滑板以及滑块,拉杆与底板之间设有斜楔机构,斜楔机构包括楔形导向块以及楔形导向槽,压板包括两个板块单元,两个板块单元以及底座三者之间形成一个供滑块滑移并且滑移方向与横槽槽道延伸方向一致的滑槽,使用该展刀头对工件进行加工时,楔形导向块在楔形导向槽内反复滑移。不过,在该过程中,楔形导向块与楔形导向槽通过滑动摩擦进行传动,由于摩擦系数较高,易导致楔形导向块与楔形导向槽的接触面发生磨损,使得二者之间的滑移接触面产生间隙,影响实际加工的定位精度。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种高精度展刀头,其具备采用导轨滑块组代替斜楔机构,使得线轨滑块与滑轨斜面相互抵紧,保障该展刀头对工件加工的定位精度的优势。

5.为了解决上述技术问题,本实用新型的技术方案是:一种高精度展刀头,包括展刀本体,所述展刀本体两侧分别设置有滑轨压板以及后端固定导向盖,所述滑轨压板贯通有滑轨槽,所述滑轨槽滑移连接有展刀滑轨,所述后端固定导向盖中贯通有导向孔,所述导向孔内滑移连接有轴向传动轴,所述展刀滑轨靠近所述轴向传动轴的侧壁开设有位移槽,还包括有导轨滑块组,所述导轨滑块组包括滑移连接于所述位移槽的滑轨连接斜块、滑移连接于所述滑轨连接斜块上的线轨滑块、用以连接所述线轨滑块以及所述轴向传动轴的线轨连接块,所述滑轨连接斜块设置有滑轨斜面,所述滑轨斜面与所述线轨滑块之间设置有用以将所述滑轨斜面与所述线轨滑块相抵靠的限位机构。

6.通过上述技术方案,当使用该展刀头加工工件时,将滑轨连接斜块固定连接于位移槽的内槽壁,轴向位移轴向传动轴,从而使得线轨连接块带动线轨滑块在滑轨斜面上滑移,轴向传动轴的位移量a,展刀滑轨位移量为b,a>b,便于调整轴向传动轴的位移量来精准控制展刀滑轨的径向位移。在此过程中,限位机构使得滑轨斜面与线轨滑块相抵紧,用以将滑轨连接斜块带动展刀滑轨沿滑轨压板的径向来回滑移,在此过程中,限位机构防止线轨滑块与滑轨斜面之间产生间隙,保证该展刀头对工件加工的定位精度。

7.优选的,所述限位机构包括设置于所述线轨滑块设置有导滑块、设置于滑轨斜面的直线导轨,所述导滑块的侧壁开设有供所述直线导轨滑移连接的导轨槽。

8.通过上述技术方案,当线轨滑块在滑轨斜面滑移时,相对的直线导轨同步滑移于导轨槽,直线导轨与导轨槽用以限位线轨滑块的滑移方向,防止线轨滑块在滑移过程中发生偏移。

9.优选的,所述直线导轨侧壁设置有两个对称设置的凹槽,所述凹槽的内槽壁与所述导轨槽的内槽壁相抵触。

10.通过上述技术方案,凹槽与导轨槽相抵紧,使得滑轨斜面与线轨滑块相抵紧,防止导滑块在滑移过程中发生晃动影响展刀滑轨的位移精度。

11.优选的,所述直线导轨与所述导轨槽之间的设置有转动连接于所述直线导轨上的滚动体。

12.通过上述技术方案,滚动体抵触于导轨槽的内槽壁,用以降低直线导轨与导轨槽之间的摩擦系数,防止二者发生磨损,提高使用该展刀头的使用寿命。

13.优选的,所述滚动体为若干个,相邻两个所述滚动体之间设置有保持器,若干所述保持器用以将若干所述滚动体组合成环状,所述直线导轨开设有供若干所述滚动体滚动的内循环槽。

14.通过上述技术方案,直线导轨在滑移过程中,环状的若干滚动体在内循环槽内滚动,保证直线导轨的位移精度的同时减少滚动体与导轨槽的内槽壁之间的摩擦系数,提高滚动体的使用寿命。

15.优选的,所述滑轨压板沿所述导向孔的轴向均匀分布有若干安装孔一,所述后端固定导向盖设置有与所述安装孔一对应的安装孔二,所述展刀本体沿所述展刀本体的周向均分贯通有若干定位孔,所述定位孔与所述安装孔一相对应。

16.通过上述技术方案,通过对齐安装孔一、安装孔二以及定位孔,使得三者连通并将其螺纹连接,安装孔一与定位孔用以连接固定滑轨压板与展刀本体,安装孔二与定位孔用以连接固定后端固定导向盖与展刀本体,提高该展刀头整体结构的便于该展刀头的安装与拆卸。

17.优选的,所述滑轨压板开设有若干固定孔一,所述展刀本体靠近所述滑轨压板的侧壁开设有与所述固定孔一对应的固定孔二。

18.通过上述技术方案,固定孔一与固定孔二之间采用螺钉连接,用以加强滑轨压板与展刀本体之间的连接固定。

19.优选的,所述展刀本体贯通有活动槽,所述导轨滑块组设置于活动槽内。

20.通过上述技术方案,活动槽用以提供导轨滑块组的活动空间,且对导轨滑块组起到一定保护作用。

21.优选的,所述位移槽靠近所述滑轨连接斜块的侧壁开设有调整孔一,所述滑轨连接斜块靠近所述位移槽的侧壁开设有与所述调整孔一对应的调整孔二。

22.通过上述技术方案,将所述调整孔一与所述调整孔二对齐,用以辅助螺钉连接展刀滑轨和滑轨连接斜块。

23.优选的,所述调整孔一为若干个,若干所述调整孔一沿所述位移槽的长度方向延伸,且相邻两个所述调整孔一的间距等于相邻两个所述调整孔二的间距。

24.通过上述技术方案,可根据需求较为精准地调整滑轨连接斜块在位移槽上的相对位置,从而改变轴向传动轴的位移量与展刀滑轨位移量之间的比例。

附图说明

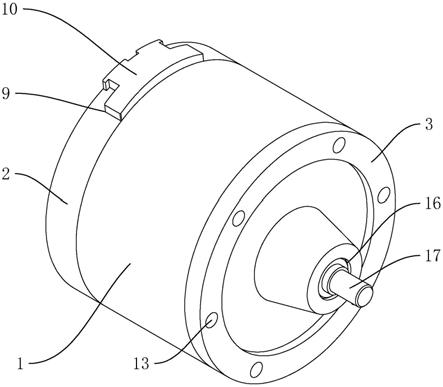

25.图1为实施例的结构示意图;

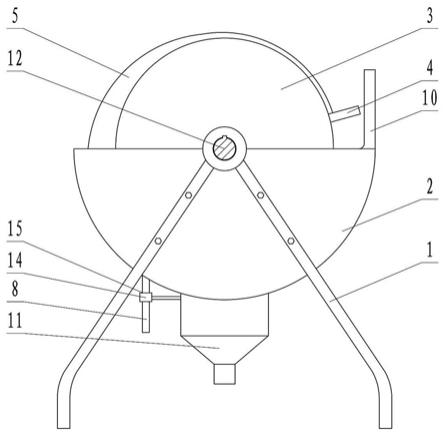

26.图2为实施例的爆炸图;

27.图3为图2中a区的放大图;

28.图4为滑轨压板、展刀滑轨以及导轨滑块组的结构示意图;

29.图5为导轨滑块组的剖视图。

30.附图标记:1、展刀本体;2、滑轨压板;3、后端固定导向盖;4、导轨滑块组;41、滑轨连接斜块;42、线轨滑块;43、线轨连接块;5、限位机构;51、导滑块;52、直线导轨;6、固定孔一;7、固定孔二;8、活动槽;9、滑轨槽;10、展刀滑轨;11、位移槽;12、安装孔一;13、安装孔二;14、调整孔一;15、调整孔二;16、导向孔;17、轴向传动轴;18、滑轨斜面;19、定位孔;20、限位环;21、刀具孔;22、凹槽;23、内循环槽;24、滚动体;25、保持器;26、曲面;27、导轨槽;28、安装槽。

具体实施方式

31.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

32.参考图1、图2,一种高精度展刀头,包括展刀本体1,展刀本体1的侧壁设置有滑轨压板2,滑轨压板2贯通有滑轨槽9,滑轨槽9滑移连接有展刀滑轨10,展刀滑轨10开设有若干沿展刀滑轨10长度方向延伸的刀具孔21,可根据需求将外设刀具安装与不同位置的刀具孔21上,提高该展刀头的适应性。展刀本体1远离滑轨压板2的另一侧壁设置有后端固定导向盖3,后端固定导向盖3中贯通有导向孔16,导向孔16内滑移连接有轴向传动轴17,轴向转动轴与展刀滑轨10之间设置有导轨滑块组4,用以将轴向传动轴17的轴向位移转换为展刀滑轨10的径向位移。

33.滑轨压板2沿导向孔16的轴向均匀分布有若干安装孔一12,后端固定导向盖3设置有与安装孔一12对应的安装孔二13,展刀本体1沿展刀本体1的周向均分贯通有若干定位孔19,定位孔19与安装孔一12相对应。通过对齐安装孔一12、安装孔二13以及定位孔19,使得三者连通并将其螺纹连接,安装孔一12与定位孔19用以连接固定滑轨压板2与展刀本体1,安装孔二13与定位孔19用以连接固定后端固定导向盖3与展刀本体1,提高该展刀头整体结构的便于该展刀头的安装与拆卸。滑轨压板2开设有若干固定孔一6,展刀本体1靠近滑轨压板2的侧壁开设有与固定孔一6对应的固定孔二7,固定孔一6与固定孔二7之间采用螺钉连接,用以加强滑轨压板2与展刀本体1之间的连接固定。

34.展刀本体1内设置有供导轨滑块组4活动的活动槽8,活动槽8对导轨滑块组4起到一定保护作用。轴向传动轴17靠近活动槽8的侧壁设置有限位环20,限位环20的内径大于导向孔16的内径,用以限位轴向传动轴17在导向孔16内的滑移程度,防止轴向传动轴17在滑移过程中脱离导向孔16。

35.参考图2、图4,导轨滑块组4包括滑轨连接斜块41、滑移连接于滑轨连接斜块41上的线轨滑块42、用以连接线轨滑块42以及轴向传动轴17的线轨连接块43。展刀滑轨10靠近轴向传动轴17的侧壁开设有供滑轨连接斜块41滑移连接的位移槽11,位移槽11的内槽壁与滑轨连接斜块41相抵触。滑轨连接斜块41设置有滑轨斜面18,滑轨斜面18朝向轴向传动轴

17。滑轨斜面18与线轨滑块42之间设置有用以将滑轨斜面18与线轨滑块42相抵靠的限位机构5,防止线轨滑块42与滑轨斜面18之间产生间隙,保证该展刀头对工件加工的定位精度。当使用该展刀头加工工件时,将滑轨连接斜块41固定连接于位移槽11的内槽壁,沿轴向传动轴17的轴向滑移轴向传动轴17,从而使得线轨连接块43带动线轨滑块42在滑轨斜面18上滑移,滑轨斜面18与线轨滑块42相抵紧,用以将滑轨连接斜块41带动展刀滑轨10沿滑轨压板2的径向来回滑移,轴向传动轴17的位移量a,展刀滑轨10位移量为b,a>b,便于通过调整轴向传动轴17的位移量来精准控制展刀滑轨10的径向位移。

36.位移槽11四周设置有可与滑轨连接斜块41相抵触的曲面26,曲面26的设置便于清理位移槽11内的固体杂质,避免固体杂质干涉展刀滑轨10与滑轨连接斜块41之间的连接。且位移槽11靠近滑轨连接斜块41的侧壁开设有若干调整孔一14,滑轨连接斜块41靠近位移槽11的侧壁开设有与调整孔一14对应的调整孔二15,用以辅助螺钉连接展刀滑轨10和滑轨连接斜块41。且相邻两个调整孔一14的间距等于相邻两个调整孔二15的间距,可根据需求较为精准地调整滑轨连接斜块41在位移槽11上的相对位置,从而改变轴向传动轴17的位移量与展刀滑轨10位移量之间的比例。

37.限位机构5包括设置于线轨滑块42设置有导滑块51、设置于滑轨斜面18的直线导轨52,导滑块51的侧壁开设有供直线导轨52滑移连接的导轨槽27。滑轨斜面18设置有安装槽28,安装槽28与直线导轨52相抵紧,便于工作人员根据需求更换不同规格的直线导轨52于安装槽28上。当线轨滑块42在滑轨斜面18滑移时,相对的直线导轨52同步滑移于导轨槽27,直线导轨52与导轨槽27用以限位线轨滑块42的滑移方向,防止线轨滑块42在滑移过程中发生偏移。直线导轨52侧壁设置有两个对称设置的凹槽22,凹槽22的内槽壁与导轨槽27的内槽壁相抵触,用以将滑轨斜面18与线轨滑块42相抵紧,并防止导滑块51在滑移过程中发生晃动影响展刀滑轨10的位移精度。

38.参考图2、图3、图5,直线导轨52与导轨槽27之间的设置有转动连接于直线导轨52上的滚动体24,滚动体24抵触于导轨槽27的内槽壁,用以降低直线导轨52与导轨槽27之间的摩擦系数,防止二者发生磨损,提高使用该展刀头的使用寿命。滚动体24为若干个,相邻两个滚动体24之间设置有保持器25,若干保持器25用以将若干个滚动体24组合成环状,直线导轨52开设有供滚动体24通过的内循环槽23。直线导轨52在滑移过程中,环状的若干滚动体24在内循环槽23内滚动,保证直线导轨52的位移精度的同时减少滚动体24与导轨槽27的内槽壁之间的摩擦系数,提高滚动体24的使用寿命。

39.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。