1.本实用新型涉及电力电子技术领域,特别是涉及一种散热装置。

背景技术:

2.目前,常用的散热方式为风冷散热以及液冷散热,由于电机控制器在采用风冷散热时灰尘容易进入设备内部,容易导致设备损坏,因而多采用液冷散热以实现散热的目的。

3.在液冷散热装置产品中,若仅设有单根散热管会导致散热能力片偏低,为解决上述问题,散热装置中设有多根散热管,但由于各散热管的设计不合理,导致散热装置的体积过大。并且,由于散热管需要存放冷却液,而冷却液又不可避免地呈现酸性或碱性,传统的散热装置通常选用单一材料,导致其耐腐蚀性较差。

技术实现要素:

4.有鉴于此,本实用新型主要解决的技术问题是提供一种散热装置,能够改善散热装置的耐腐蚀性,且能够减小散热装置的体积。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种散热装置。该散热装置包括:散热管组,包括至少两根散热管;散热基板,用于对待散热装置进行散热,至少两根散热管设于散热基板,且各散热管的延伸方向相互平行,其中散热管的耐腐蚀能力优于散热基板的耐腐蚀能力;转接件,设于散热基板且连接至少部分的散热管,冷却液自转接件通入至少两根散热管,或冷却液从转接件流出。

6.在本实用新型的一实施例中,散热基板的导热能力优于散热管的导热能力。

7.在本实用新型的一实施例中,散热管和转接件的材料为不锈钢,散热基板的材料为铝合金。

8.在本实用新型的一实施例中,散热基板包括相对的第一侧和第二侧,第一侧和第二侧的相对方向平行于散热管的延伸方向;转接件包括第一转接件和第二转接件,第一转接件设于第一侧,第二转接件设于第二侧;各散热管朝向第一侧的端部均直接连通第一转接件,且各散热管朝向第二侧的端部均直接连通第二转接件,冷却液自第一转接件通入至少两根散热管,并从第二转接件流出。

9.在本实用新型的一实施例中,转接件包括汇流部和至少两个通道部,汇流部分别连通各通道部,且各通道部分别直接连通对应的散热管。

10.在本实用新型的一实施例中,汇流部的内壁或转接件的外周面设有螺纹连接部,用于和外部冷却液管路螺纹配合连接。

11.在本实用新型的一实施例中,转接件包括第一转接件和第二转接件;散热管组还包括衔接管,至少两根散热管相邻的端部通过衔接管衔接,且至少两根散热管中部分散热管的端部直接连通第一转接件,部分散热管的端部直接连通第二转接件,冷却液自第一转接件通入至少两根散热管,并从第二转接件流出。

12.在本实用新型的一实施例中,转接件上设有密封槽,密封槽中设有密封件,散热管

的端部嵌入密封槽且通过密封件与转接件形成密封连接。

13.在本实用新型的一实施例中,散热管的端部位于散热基板的外部。

14.在本实用新型的一实施例中,散热基板上设有至少两个安装槽,至少两个安装槽沿预设方向彼此间隔分布,预设方向垂直于散热管的延伸方向;各散热管分别设于对应的安装槽中。

15.本实用新型的有益效果是:区别于现有技术,本实用新型提供一种散热装置。该散热装置的散热管组设于散热基板,即散热管组包括的至少两根散热管设于散热基板,且各散热管的延伸方向互相平行,使得散热装置的结构更加紧凑,从而能够减小散热装置的体积。并且,散热管用于存放冷却液,故散热管的耐腐蚀能力优于散热基板的耐腐蚀能力,如是设计能够通过改善散热管的耐腐蚀能力,进而改善散热装置的耐腐蚀性,以延长散热装置的使用寿命。

附图说明

16.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。此外,这些附图和文字描述并不是为了通过任何方式限制本实用新型构思的范围,而是通过参考特定实施例为本领域技术人员说明本实用新型的概念。

17.图1是本实用新型散热装置一实施例的爆炸结构示意图;

18.图2是本实用新型散热基板一实施例的结构示意图;

19.图3是本实用新型散热管组和散热基板一实施例的结构示意图;

20.图4是图3所示散热管组和散热基板一实施例的局部放大示意图;

21.图5是本实用新型转接件一实施例的结构示意图;

22.图6是图5所示转接件沿a

‑

a方向的剖面结构示意图;

23.图7是本实用新型转接件另一实施例的结构示意图;

24.图8是本实用新型散热管组与转接件一实施例的结构示意图;

25.图9是本实用新型散热装置的剖面的局部结构示意图。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型的实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

27.在铜、钢丝帘线等行业环境极为恶劣的情况下,一般电机控制器采用风冷散热时,设备内部容易进入灰尘,导致设备容易损坏,采用液冷散热则能够避免上述问题。常用的冷却液包括拉丝液、自来水等;其中,拉丝液还具有润滑和除锈的作用,因而拉丝液一般呈酸性或碱性;自来水多为含有水和消毒剂(例如三氧化氯clo3)等的混合液体,因而自来水一般偏碱性。传统的散热装置所使用的材料多为铝、铜等,其中铝材料既不耐酸也不耐碱,较容易被腐蚀,在直接使用铝材料的散热装置时,需要对冷却液的成分进行限制,以避免散热

装置损坏,如是对散热装置的使用范围造成了限制;而铜材料具有不耐酸的特性,使用铜材料的散热装置时,同样会影响散热装置的使用范围,并且材料的散热装置制造成本较高,还会增加设备的生产成本。

28.为解决现有技术中散热装置存在易被腐蚀以及体积大的技术问题,本实用新型提供一种散热装置。该散热装置包括散热管组、散热基板以及转接件,散热管组包括至少两根散热管;散热基板用于对待散热装置进行散热,至少两根散热管设于散热基板,且各散热管的延伸方向相互平行,其中散热管的耐腐蚀能力优于散热基板的耐腐蚀能力;转接件设于散热基板且连接至少部分的散热管,冷却液自转接件通入至少两根散热管,或冷却液从转接件流出。以下进行详细阐述。

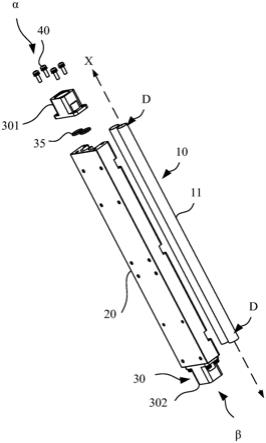

29.请参阅图1,图1是本实用新型散热装置一实施例的爆炸结构示意图。

30.在一实施例中,本实用新型的散热装置能够应用于电力电子设备,例如中小功率电机控制器等,具体地,可应用于电脑cpu(central processing unit,中央处理器)、电机、逆变器等。

31.散热装置包括散热管组10、散热基板20以及转接件30。散热管组10包括至少两根散热管11,散热管11能够存放冷却液,以对待散热装置进行散热的作用。也就是说,散热管11的数量可以是两根、三根、四根等,以增大散热装置的散热面积,从而提高散热装置的散热效率。

32.散热基板20作为散热装置的基础载体,对散热装置的各个零部件起承载以及传导热量的作用。散热管组10设于散热基板20,即至少两根散热管11设于散热基板20,且各散热管11的延伸方向x相互平行,以使得至少两根散热管11规整排列,提升散热装置的紧凑性,从而减小散热装置的体积。

33.转接件30设于散热基板20,且连接至少部分的散热管11,以使得在向散热装置通入冷却液时,冷却液能够自转接件30通入至少两根散热管11,或在排出散热装置的冷却液时,冷却液能够自至少两根散热管11经转接件30流出,即冷却液自转接件30通入至少两根散热管11,或冷却液从转接件30流出。

34.其中,散热管11的耐腐蚀能力优于散热基板20的耐腐蚀能力。这是由于散热管11用于存放冷却液,冷却液不可避免地会呈现酸性或碱性,若散热管11的耐腐蚀能力较差,散热管11容易损坏,导致对散热装置的使用造成影响,因而散热管11需要具有良好的耐腐蚀性能,以避免散热管11生锈或被腐蚀,影响散热装置的使用寿命。

35.由此可见,在本实施例中,散热装置的散热管组10设于散热基板20,且至少散热管组10包括的至少两根散热管11的延伸方向x互相平行,使得散热装置的结构更加紧凑,从而能够减小散热装置的体积。并且,散热管11用于存放冷却液,散热管11的耐腐蚀能力优于散热基板20的耐腐蚀能力,如是设计能够通过改善散热管11的耐腐蚀能力,进而改善散热装置的耐腐蚀性,以延长散热装置的使用寿命。

36.图1中展示了散热管组10包括两根散热管11的实施方式,其中,散热管11的具体数量也可根据实际应用环境进行选择,比如散热装置的应用环境越大、功率越高时,可以采用数量越多的散热管11,图1中所展示的实施方式并非对本实用新型散热装置的结构进行限定。可选地,当散热装置的应用环境较小时,例如小功率电机控制器等,散热管组10可以包括一根散热管11,以避免过度装配,且能够减小散热装置的体积。

37.进一步地,散热基板20的导热能力优于散热管11的导热能力,从而改善散热基板20的导热能力,以提高散热装置的热扩散能力。

38.基于散热管11的耐腐蚀能力优于散热基板20的耐腐蚀能力,且散热基板20的导热能力优于散热管11的导热能力,以下对散热管11和散热基板20的材料进行举例。可选地,散热管11的材料为不锈钢等,散热基板20的材料为铝合金等。

39.并且,由于冷却液自转接件30通入散热管11,或自散热管11经转接件30流出,因此转接件30同样需要具有良好的耐腐蚀能力,可选地,转接件30的材料为不锈钢等,以进一步改善散热装置的耐腐蚀性。

40.请结合参阅图1和图2,图2是本实用新型散热基板一实施例的结构示意图。

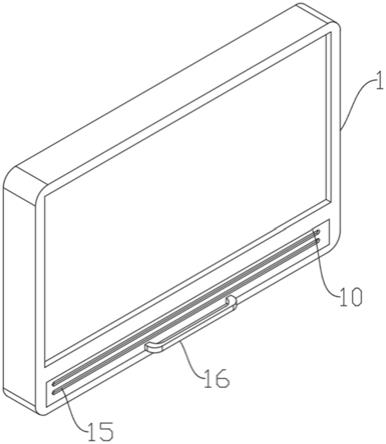

41.在一实施例中,散热基板20上设有至少两个安装槽21,至少两个安装槽21沿预设方向y彼此间隔分布,预设方向y垂直于散热管11的延伸方向x,散热管11分别设于对应的安装槽21中,从而提升散热装置的紧凑性。

42.可选地,散热基板20可以是一体成型,例如在生产过程中,散热基板20可以利用型材直接挤压成型,从而能够减少工作量,提高工作效率,且有利于节约制造材料,避免材料浪费。

43.进一步地,散热管11可以通过粘合剂与安装槽21连接,以使得散热管11固定于安装槽21,避免散热管11于安装槽21脱离,即散热管组10与散热基板20脱离。可选地,粘合剂可以是环氧树脂、焊锡膏等,相较于传统的焊接工艺,能够解决焊接空间过小导致不便于焊接的问题,与此同时还能够避免出现焊接时的焊疤,有利于散热装置的外观美观。

44.可选地,散热基板20表面可以是精铣法兰面等,使得散热基板20表面光滑;对散热管11端面进行精加工,使得散热管11表面光滑,进而有利于散热基板20与散热管11牢固粘合。

45.请结合参阅图1、图3和图4,图3是本实用新型散热管组和散热基板一实施例的结构示意图;图4是图3所示散热管组和散热基板一实施例的局部放大示意图。

46.在一实施例中,散热管11的端部d位于散热基板20的外部,以便于转接件30与散热管11的端部d连接。

47.进一步地,散热基板20与转接件30可以通过螺钉40连接,以避免转接件30与散热基板20脱离,有利于提高散热装置的可靠性;并且,使用螺钉40连接散热基板20和转接件30时,工艺简单,成本较低,外形美观,且易于维护,散热装置的可维护性好。当然,散热基板20和转接件30也可以通过其他方式进行连接,例如卡扣等,在此不做限定。

48.请结合参阅图1、图5和图6,图5是本实用新型转接件一实施例的结构示意图,图6是图5所示转接件沿a

‑

a方向的剖面结构示意图。

49.现有技术中散热装置包括多根散热管11时,由于多根散热管11未进行并联以汇流,用户在通入冷却液时需要连接多根外部冷却液管路,或是将一根冷却夜管路依次与各散热管11连接,其设计不合理导致用户操作复杂。

50.因而,在一实施例中,转接件30包括汇流部31和至少两个通道部32,汇流部31分别连通各通道部32,且各通道部32分别直接连通对应的散热管11,冷却液能够自汇流部31流入各通道部32,进而流入各通道部32所分别连接的散热管11,或是各散热管11内的冷却液流入各通道部32,进而通过汇流部31流出,从而连接一根外部冷却液管路即可实现同时向

至少两根散热管11通入冷却液,方便用户操作,简化用户连接外部冷却液管路的工序;并且,如是设计转接件30不易淤塞,使用寿命长,且易于维护。

51.进一步地,汇流部31的内壁或转接件30的外周面设有螺纹连接部33,使得转接件30能够与外部冷却液管路连接,即螺纹连接部33用于和外部冷却液管路螺纹配合连接,以将冷却液通入散热装置,其中,螺纹连接部33可以是内螺纹(如图5和6所示),也可以是外螺纹(如图7所示),在此不做限定。

52.可选地,汇流部31垂直于其延伸方向x的截面面积沿远离螺纹连接部33的方向逐渐减小,以便于冷却液汇聚于汇流部31靠近通道部32的一侧,从而有利于冷却液通入散热管11。

53.再进一步地,转接件30上设有密封槽34,密封槽34中设有密封件35(如图1中所示),结合上述实施例中所阐述的散热管11的端部d位于散热基板20的外部,散热管11的端部d嵌入密封槽34且通过密封件35与转接件30形成密封连接,以避免冷却液泄漏,从而改善散热装置的密封性。如图6中所展示的,密封槽34位于通道部32远离汇流部31的端部。

54.在一替代实施例中,密封件35也可以包裹散热管11的端部d,即密封件35夹持于散热管11和通道部32之间,使得散热管组10和转接件30密封连接,在此不做限定。

55.可选地,密封件35的材料可以是橡胶等,其形状可以是密封圈等,在此不做限定。

56.其中,图6所展示的转接件30的外观仅为举例,本实用新型中转接件30的外观可以根据实际应用环境进行调整,例如转接件30连接外部冷却液管路的一端可以是蘑菇头(如图7中所示)或是宝塔头等,在此不做限定。

57.请继续参阅图1。在一实施例中,转接件30包括第一转接件301和第二转接件302,其中,冷却液自第一转接件301通入散热管11,经第二转接件302流出。

58.进一步地,散热基板20包括相对的第一侧α和第二侧β,第一侧α和第二侧β的相对方向平行于散热管11的延伸方向x。其中,第一转接件301设于第一侧α,第二转接件302设于第二侧β;各散热管11朝向第一侧α的端部d均直接连通第一转接件301,且各散热管11朝向第二侧β的端部d均直接连通第二转接件302,即各散热管11无需通过其他散热管11,分别与第一转接件301和第二转接件302直接连接,从而冷却液能够自第一转接件301通入各散热管11,并能够从第二转接件302流出。

59.请结合参阅图1和图8,图8是本实用新型散热管组与转接件一实施例的结构示意图。

60.在一替代实施例中,散热管组10还包括衔接管12,至少两根散热管11相邻的端部d通过衔接管12衔接,且至少两根散热管11中部分散热管11的端部d直接连通第一转接件301,部分散热管11的端部d直接连通第二转接件302,冷却液自第一转接件301通入至少两根散热管11,并从第二转接件302流出。

61.如图8中所展示的,散热管组10包括三根散热管11,分别为第一散热管111、第二散热管112以及第三散热管113,其中,第一散热管111的一端连接第一转接件301,第一散热管111的另一端与第二散热管112通过衔接管12连接,第二散热管112与第三散热管113通过衔接管12连接,即第一散热管111、第二散热管112以及第三散热管113串联,第三散热管113未与第二散热管112连接的一端连接第二转接件302,从而冷却液自第一转接件301通入第一散热管111、第二散热管112以及第三散热管113,并从第二转接件302流出。

62.当然,在其他替代实施例中,散热管组10所包括的散热管11并非只是通过串联或并联的方式连接,也可以是同时应用并联和串联的连接方式,例如若干根散热管11并联且与第一转接件301直接连通,另有若干根散热管11并联且与第二转接件302直接连通,与此同时,与第一转接件301连接的若干根散热管11和与第二转接件302连接的若干根散热管11通过若干散热管11串联。进一步地,散热管11的排列方式可根据实际应用环境进行调整,例如若干散热管11分别设于若干不同平面等。

63.请参阅图9,图9是本实用新型散热装置的剖面的局部结构示意图。结合图9以及上述实施例中所阐述的实施方式,以下举例阐述冷却液在散热装置的流动过程。

64.当向散热装置通入冷却液时,转接件30与外部冷却液管路连接以向散热管组10通入冷却液,冷却液依次经过转接件30、密封件35、散热管11,吸收散热基板20的热量;在将散热装置内的冷却液排出时,冷却液依次经过散热管11、密封件35、转接件30。

65.综上所述,由于冷却液是在转接件、密封件以及散热管之间流动,且转接件和散热管具有良好的耐腐蚀性,使得本实用新型散热装置的耐腐蚀能力强,即具有良好的耐腐蚀性。与此同时,本实用新型无需采用焊接等复杂工艺,能够简化装配过程,一致性高,且能够使得外观更加美观。

66.此外,在本实用新型中,除非另有明确的规定和限定,术语“相连”、“连接”、“层叠”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

67.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。