1.本发明涉及焊缝跟踪光学技术领域,尤其涉及一种用于三维焊缝跟踪的光学系统及方法。

背景技术:

2.由于人工焊接对焊接质量的难以控制,且焊接过程产生的弧光、有害气体和烟尘对人体有害,焊接自动化成为焊接领域的研究热点。光学系统由于具有获取信息量大、精度高等优点,目前已成为自动焊缝跟踪传感器的主流。用于焊缝跟踪的光学系统大致可分为主动式和被动式。

3.主动式大多采用激光光源投射到待焊焊缝表面,再通过工业相机获取激光焊缝图像。目前已形成商业化产品,例如加拿大servo

‑

robot公司和英国meta公司的主动光学传感器。但该类产品存在以下缺点:(1)由于激光条纹边缘在焊件表面存在漫反射,边缘图像呈轻微锯齿状,不利于后期算法处理。(2)由于焊接弧光对激光存在严重干扰,故激光只能在离熔池较远处投射,进而导致焊缝识别位置相对当前焊接位置存在超前误差。由于待焊工件在焊接过程中产生持续不断的热变形,焊缝焊接时的焊缝对中位置相对焊缝识别时的焊缝对中位置仍可能偏移。(3)激光光源价格较高,增加了光学传感器的成本。

4.被动式焊缝跟踪光学系统直接利用相机采集焊缝区域图像,不需要激光等辅助光源。由于在极强的弧光下采集焊接焊缝图像,电弧的光强度远远高于一般工业相机的感光饱和度上限。为了减弱电弧光的干扰,有研究者通过采用遮挡电弧的方式来采集焊接过程图像。但在熔化极气体保护焊中,即使采取了遮挡部分电弧的措施,光照强度依然很大。由于超出了一般工业相机的动态范围,使得感光芯片的像元饱和,焊缝图像采集质量较低。目前,被动式焊缝跟踪光学系统更多采用减光滤光的方法来避免强电弧光对焊接图像的干扰。但由于原始视场经减光滤光后所采集的图像质量下降,且熔化极气体保护焊飞溅和烟尘较多,导致图像质量欠佳,给后期焊缝特征提取造成一定的困难。

5.专利号为201711030017.1的发明专利“一种用于焊缝跟踪的环形激光传感器”公开了使用点激光经驱动电机旋转和圆通反光镜反射后形成环形激光,投射到焊缝坡口上。上述技术特征存在的问题是:(1)激光光源价格昂贵;(2)由于环形激光的获取依靠点激光的旋转,焊缝跟踪的速度受限于电机的旋转频率;(3)当焊缝坡口较深时,畸变后的圆环形易出现程度不同的不连续间断。针对上述技术问题,本发明充分利用了弧光光照度强的特点,代替价格昂贵的激光,大大降低了焊缝跟踪光学系统的成本。本发明投射到焊缝(坡口)上的是圆形平行束弧光,比用圆环形激光产生的畸变图像更连续更明显。现有技术方案中,有采用圆环形激光投射到焊缝(坡口)。但焊缝坡口较深时,畸变后的圆环易出现程度不同的不连续间断。然而,若采用激光器投射圆形激光(非圆环),将需要较大功率的激光器,不仅增加了器件的成本,而且出现散热难,寿命短等系列问题。

6.目前,用于焊缝跟踪的光学系统,往往将电弧弧光作为一种干扰因素,而没有合理加以利用。

技术实现要素:

7.为解决上述技术问题,本发明提供了一种用于三维焊缝跟踪的光学系统及方法,所述系统和方法将强烈的电弧光作为一种有利的光源,充分利用电弧光光照度强的优势,同时消除了焊接过程飞溅烟尘对图像的不利影响,得到弧光畸变特征点和弧光畸变轮廓。

8.本发明的目的通过以下的技术方案来实现:

9.一种用于三维焊缝跟踪的光学系统,包括包括圆形弧光导入系统、隔光系统、光路校准系统和视觉采集处理系统;

10.所述圆形弧光导入系统,包括凹透镜、凸透镜、锥形导光筒和金属反射面,用于投射圆形平行束弧光到焊件焊缝上;

11.隔光系统,包括隔光罩、隔光阻燃布帘和磁条,用于隔离弧光;

12.光路校准系统,包括光路校准系统包括电机、锥齿轮、滑动齿条、圆柱齿轮、转动轴和固定座;用于对工业相机和锥形导光筒的角度进行校准,保证投射到焊缝上的圆形平行束弧光处在工业相机所采集图像的正中位置;

13.视觉采集处理系统,由工业相机和嵌入式图像处理器组成;用于采集图像,并将采集到的圆形平行束弧光畸变图像进行运算处理。

14.一种用于三维焊缝跟踪的光学方法,包括:

15.步骤a设置三维焊缝跟踪的光学系统于初始位置;

16.步骤b焊接启弧后,使圆形平行束弧光投射到焊件焊缝上,采集焊缝上的圆形平行束弧光畸变图像;对采集装置及导光筒的角度进行校准,使投射到焊件焊缝上的圆形平行束弧光位于采集装置所采集的图像的正中位置;

17.步骤c将采集到的焊缝上的圆形平行束弧光畸变图像通过算法进行处理,得到弧光畸变特征点和弧光畸变轮廓信息;

18.步骤d将得到的弧光畸变特征点和弧光畸变轮廓信息传送到执行机构,进而进行三维焊缝的跟踪。在焊接过程中,弧光畸变特征点的变化,用于执行机构水平方向的纠偏;弧光畸变轮廓的移位,用于执行机构高度方向的纠偏。

19.与现有技术相比,本发明的一个或多个实施例可以具有如下优点:

20.充分利用了弧光光照度强的特点,代替价格昂贵的激光光源,大大降低了焊缝跟踪光学系统的成本。

21.由于焊接过程飞溅多烟尘大,对采用减光滤光技术的焊缝跟踪光学系统造成了较大影响。本发明在相对密封的隔光罩内采集图像,消除了飞溅烟尘对工业相机采集图像的不利影响。

22.隔光罩如同一个暗室,光照度较大的弧光投射后,提高了图像的对比度。隔光罩内的光线条件相对稳定,所采集图像的对比度也相对稳定,且畸变图像与背景存在明显的灰度差,采用较简单的图像处理算法即可提取畸变特征点和畸变轮廓。

23.当进行焊缝跟踪时,路径规划往往需要待焊路径上较多的信息。由于本发明投射的为圆形弧光,比条纹型投射光具有更大的投射面积,产生的畸变点可得到更多的待焊焊缝(坡口)的信息,对焊缝跟踪路径规划更加有利。

24.本发明投射到焊缝(坡口)上的是圆形平行束弧光,比用圆环形激光产生的畸变图像更连续更明显。

25.本发明光学系统体积小,质量轻,结构简单,可方便的固定在焊枪上。

26.金属反射面为金属材质且表面涂有异十六烷聚二甲基硅氧烷,焊接飞溅溅到表面会自然滑落,飞溅不粘附在表面,更不会损伤表面。

27.本发明光学系统具备自动光路校准系统,可自动校准光路,使投射圆形弧光位于图像的正中。即使三维焊缝在高度方向有较大的起伏,也可以实现跟踪。

28.本发明光学系统不仅可用于二维焊缝的跟踪,也可用于表面高低起伏的三维焊缝的跟踪。

附图说明

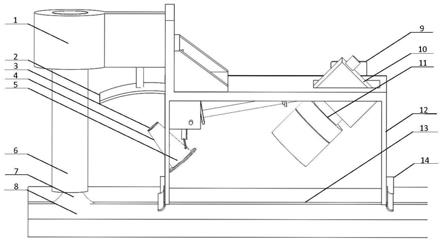

29.图1是用于三维焊缝跟踪的光学系统结构正视图;

30.图2是用于三维焊缝跟踪的光学系统结构俯视图;

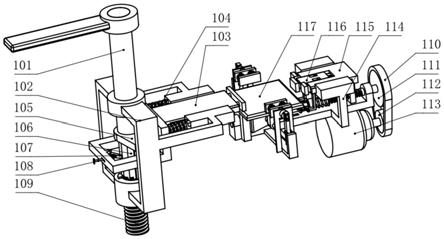

31.图3是光路校准系统示意图;

32.图4是隔光阻燃布帘和磁条示意图;

33.图5是锥形导光筒内镜片组弧光光路原理图;

34.图6为用于三维焊缝跟踪的光学方法流程图;

35.图7

‑

1光学系统高度较低时弧光光路及投射图;

36.图7

‑

2光学系统高度较高时弧光光路及投射图;

37.图8

‑

1和8

‑

2直线焊缝(v型坡口)及投射畸变示意图;

38.图9

‑

1和9

‑

2曲线焊缝(v型坡口)及投射畸变示意图;

39.图10

‑

1和10

‑

2折线焊缝(v型坡口)及投射畸变示意图。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,下面将结合实施例及附图对本发明作进一步详细的描述。

41.如图1和图2所示,为三维焊缝跟踪的光学系统,光学系统由夹具1固定在焊枪6上,包括圆形弧光导入系统、隔光系统、光路校准系统和视觉采集处理系统;所述圆形弧光引入系统包括凹透镜3、凸透镜5、锥形导光筒4、金属反射面2;隔光系统包括隔光罩12、隔光阻燃布帘14、磁条25;如图3所示光路校准系统包括电机9、锥齿轮、滑动齿条22、圆柱齿轮23、转动轴和固定座,所述锥齿轮包括第一锥齿轮15、第二锥齿轮16、第三锥齿轮18、第四锥齿轮20;转动轴包括第一转动轴26、第二转动轴27;固定座包括第一固定座17、第二固定座19、第三固定座21、第四固定座24;视觉采集处理系统包括工业相机11和嵌入式图像处理器10。

42.夹具1可上下左右调节光学系统的固定位置。焊接时,电弧7发出弧光。隔光罩12与焊件8间隙的弧光,利用隔光阻燃布帘14阻挡隔离(如图4所示),以防止隔光罩底部间隙的弧光进入隔光罩内部。隔光阻燃布帘使用的是二氧化硅含量为98%的高硅氧布,避免由于与高温焊件接触而造成自燃。隔光阻燃布帘与隔光罩连接,其下垂部分的中间位置设置有磁条25,与焊件8产生吸附作用,保证隔光阻燃布帘具备一定的下垂形态,以加强其隔光效果。

43.锥形导光筒和隔光罩的内壁均镀有黑色吸光材料,以消除内壁的漫反射和镜面反射。隔光罩如同一个暗室,光照度较大的弧光投射后,保证工业相机采集的弧光投射图像具

有较高的对比度。

44.锥形导光筒内设置有两个插槽,凹透镜和凸透镜均安装在锥形导光筒的插槽内。

45.工业相机与嵌入式图像处理器集成一体,工业相机负责采集图像,嵌入式图像处理器内存储有图像处理算法,两者通过铜柱固定安装在同一外壳内。

46.金属反射面材质为304不锈钢,反射面的表面涂有异十六烷聚二甲基硅氧烷,焊接飞溅溅到表面会自然滑落,不粘附在其表面。

47.图5为锥形导光筒内镜片组弧光光路原理图。电弧7是在焊接过程中气体介质间产生的强烈的放电现象。通过凹透镜和凸透镜的调节使散射光束(引入弧光)变为平行光束(投射弧光),进而使工业相机采集对比度高的弧光投射图像。

48.将所述光学系统用于三维焊缝跟踪时,需设置初始位置:

49.(1)调整夹具使隔光罩的中心线与焊件焊缝(坡口)13初始的中心线对齐。

50.(2)调整夹具使隔光罩离焊件表面的高度为1厘米。

51.(3)在光路校准系统未进行校准前,工业相机与垂线的夹角为20度。

52.当所述光学系统开始工作时,系统处在上述初始位置。

53.开始焊接启弧后,圆形平行束弧光投射到焊缝(坡口)上。工业相机采集投射到焊缝(坡口)上的圆形平行束弧光畸变图像。光路校准系统自动对工业相机和锥形导光筒的角度进行校准。电机带动工业相机顺时针转,第一锥齿轮15顺时针转,带动与其有咬合关系的第二锥齿轮16、第一转动轴26、第三锥齿轮18转动,第三锥齿轮18带动与其有咬合关系的第四锥齿轮20顺时针转,进而通过第二转动轴27带动圆柱齿轮23顺时针转,齿条22下降,锥形导光筒顺时针转。当校准算法确定所投射的弧光位于工业相机所采集图像的正中位置时,校准完成。

54.本实施例还提供了一种用于三维焊缝跟踪的光学方法,包括:

55.步骤10设置三维焊缝跟踪的光学系统于初始位置;

56.步骤20焊接启弧后,使圆形平行束弧光投射到焊件焊缝上,采集焊缝上的圆形平行束弧光畸变图像;对采集装置及导光筒的角度进行校准,使投射到焊件焊缝上的圆形平行束弧光位于采集装置所采集的图像的正中位置;

57.步骤30将采集到的焊缝上的圆形平行束弧光畸变图像通过算法进行处理,得到弧光畸变特征点和弧光畸变轮廓信息;

58.步骤40将得到的弧光畸变特征点和弧光畸变轮廓信息传送到执行机构,进而进行三维焊缝的跟踪。在焊接过程中,弧光畸变特征点的变化,用于执行机构水平方向的纠偏;弧光畸变轮廓的移位,用于执行机构高度方向的纠偏。

59.工业相机与锥形导光筒大致位置关系已在光路校准系统的机构设计时予以考虑。

60.嵌入式图像处理器将工业相机采集到的图像通过算法进行处理,得到弧光畸变特征点和弧光畸变轮廓信息,并通过以太网通讯协议传送到执行机构以进行三维焊缝的跟踪。

61.图7

‑

1为光学系统高度较低时弧光光路及投射图,图7

‑

2为光学系统高度较高时弧光光路及投射图。如图7

‑

1和7

‑

2所示,通过锥形导光筒中的凹透镜和凸透镜的调节,使散射光束变为平行光束,利用光路反射镜反射后,投射到焊缝(坡口)上,进而使工业相机采集对比度高的弧光投射图像。当三维焊缝出现表面高低变化时,如图7

‑

1、图7

‑

2所示,导致隔光

罩与焊件之间的距离(即光学系统的高度)发生变化。弧光畸变轮廓在工业相机的视野(即所采集的图像)中产生了移位。通过嵌入式图像处理器将工业相机采集到的图像通过算法进行处理,得到弧光畸变轮廓的移位信息后,通过以太网传送给执行机构,进而保持隔光罩与焊件之间的距离(即光学系统的高度)恒定,避免发生隔光罩漏光或隔光罩金属部分与焊件直接触碰的情况发生。由于所述光学系统固定在焊枪上,所得到弧光畸变轮廓的移位信息可用于三维焊缝跟踪时高度方向的纠偏。

62.所述嵌入式图像处理控制器内部的图像处理算法包括:计算灰度直方图,k近邻均值滤波平滑后从灰度直方图得到最小值,以该最小值作为阈值分割得到弧光畸变特征点和弧光畸变轮廓。

63.图8

‑

1和8

‑

2为直线焊缝(v型坡口)及投射畸变示意图,圆形弧光投射到直线焊缝(v型坡口)上后,产生了畸变,前后两个畸变特征点位于直线焊缝(v型坡口)中心线的位置,通过上述图像处理算法提取畸变特征点后,可用于三维焊缝(坡口)水平方向的跟踪。

64.图9

‑

1和9

‑

2为曲线焊缝(v型坡口)及投射畸变示意图,圆形弧光投射到曲线焊缝(v型坡口)上后,产生了畸变,前后两个畸变点位于曲线焊缝(v型坡口)中心线的位置,通过上述图像处理算法提取畸变特征点后,可得到曲线焊缝(v型坡口)的路径信息,可用于三维焊缝(坡口)水平方向的跟踪。

65.图10

‑

1和10

‑

2为折线焊缝(v型坡口)及投射畸变示意图,圆形弧光投射到折线焊缝(v型坡口)上后,产生了畸变,前后两个畸变点位于折线焊缝(v型坡口)中心线的位置,通过上述图像处理算法提取畸变特征点后,可得到折线焊缝(v型坡口)的路径信息,可用于三维焊缝(坡口)水平方向的跟踪。弧光畸变轮廓的差异可用于区分曲线焊缝和折线焊缝。

66.虽然本发明所揭露的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。