1.本发明涉及航空发动机叶片焊接技术领域,具体涉及一种用于叶片电子束焊接的飞溅防护组件及叶片焊接方法。

背景技术:

2.在生产的某型航空发动机中,0~3级静子组件为电子束焊接结构,该零件要求将周向120多个叶片使用电子束焊接连接在机匣上,焊后要求叶片上无飞溅,由于电子束焊接产生飞溅是行业内公认存在的客观现象,对此只能进行焊接时防护及焊后打磨处理,但是因为航空发动机叶片表面状态要求较高,打磨会影响叶片表面质量。

技术实现要素:

3.本发明的目的在于提供一种用于叶片电子束焊接的飞溅防护组件及叶片焊接方法,以解决现有航空发动机叶片采用电子束焊接时,会影响叶片表面质量的问题。

4.本发明解决上述技术问题的技术方案如下:

5.一种用于叶片电子束焊接的飞溅防护组件,包括:相互连接的第一挡片和第二挡片;

6.第一挡片依次包括第一侧面、第二侧面、第三侧面以及凹面侧;

7.第二挡片依次包括第四侧面、第五侧面、第六侧面以及凸面侧;

8.凹面侧与凸面侧相对设置并形成用于夹持叶片的夹持空间,第一侧面与第四侧面相对设置;

9.第一挡片的顶部靠近第一侧面和第二侧面的位置分别设有第一挡板和第二挡板,第一挡片的顶部靠近凹面侧的位置设有第三挡板;

10.第二挡片的顶部靠近第四侧面和第五侧面的位置分别设有第四挡板和第五挡板,第二挡片的顶部靠近凸面侧的位置设有第六挡板;

11.第一挡板、第二挡板、第四挡板和第五挡板形成外侧防护层,第三挡板和第六挡板形成内侧防护层,外侧防护层和内侧防护层之间形成飞溅防护空间,内侧防护层的内侧形成叶片保护空间。

12.本发明通过第一挡片和第二挡片形成夹持空间,在焊接前,将叶片靠近缘板的位置进行夹持,缘板与第三挡板和第六挡板接触,缘板边缘与机匣进行焊接时,第三挡板和第六挡板形成的内侧防护层对叶片进行保护,焊接产生的飞溅位于第一挡板、第二挡板、第四挡板和第五挡板形成外侧防护层和内侧防护层之间,通过外侧防护层和内侧防护层进行飞溅防护,从而大幅度降低叶片受飞溅的影响,提高叶片电子束焊接后的质量。

13.进一步地,上述第三挡板和第六挡板的顶部齐平。

14.本发明第三挡板和第六挡板的顶部齐平,能确保叶片的缘板背面均能与第三挡板和第六挡板接触,从而有效进行飞溅防护。

15.进一步地,上述第一挡板、第二挡板、第四挡板和第五挡板的顶部均与第三挡板和

第六挡板的顶部齐平。

16.进一步地,上述所有挡板的高度均高于第一挡片和第二挡片的顶部。

17.进一步地,上述第三挡板的数量为2,2块第三挡板沿凹面侧延伸并分别靠近第一侧面和第三侧面。

18.本发明第三挡板的数量为2,分别设置在靠近第一侧面和第三侧面的位置,可以避免出现叶背与缘板之间的距离太小而无法与第三挡板接触的情况。

19.进一步地,上述第二挡片的两端底部搭接在第一挡片的两端顶部,并且第二挡片与第一挡片搭接的位置通过螺钉连接。

20.本发明的第一挡片和第二挡片之间采用搭接的方式进行连接,能够提高第一挡片和第二挡片之间的连接效率,同时,第一挡片和第二挡片在安装和拆卸时,作用力方向几乎沿着叶片的延伸方向,能够避免对叶片产生较大的碰撞或作用力。

21.进一步地,上述螺钉从第一挡片的底部伸入到第二挡片中。

22.进一步地,上述第二挡片与第一挡片接触的位置设有防熔槽。

23.本发明的防熔槽设置在电子束路径上,避免第一挡片和第二挡片在电子束的作用下出现熔融而完全粘接在一起,由于防熔槽的存在,便于对第一挡片和第二挡片的拆卸。

24.一种基于上述用于叶片电子束焊接的飞溅防护组件的叶片焊接方法,包括以下步骤:

25.s1:采用擦拭的方式清洁机匣和叶片的待焊接区域;

26.s2:将第一挡片和第二挡片套在叶片的叶身上并进行连接,使叶片缘板背面与第三挡片和第六挡片接触,同时使叶片缘板外缘焊接接头位于飞溅防护空间内;

27.s3:装夹各待焊部件,使机匣焊接接头与叶片缘板外缘焊接接头对接,并使焊接接头位于竖直方向;

28.s4:采用电子束焊接方式焊接机匣和叶片;

29.s5:拆卸第一挡片和第二挡片,完成机匣和叶片的焊接。

30.本发明采用飞溅防护组件对叶片进行电子束焊接时,能过有效对叶片进行飞溅防护,而且在整个焊接过程中,第一挡片和第二挡片易于安装和拆卸,即使第一挡片和第二挡片之间熔融而粘接在一起,在拆卸第一挡片和第二挡片时也不会对叶片的表面造成较大的影响。

31.本发明具有以下有益效果:

32.(1)本发明通过第一挡片和第二挡片形成夹持空间,在焊接前,将叶片靠近缘板的位置进行夹持,缘板与第三挡板和第六挡板接触,缘板边缘与机匣进行焊接时,内侧防护层对叶片进行保护,焊接产生的飞溅位于外侧防护层和内侧防护层之间,通过外侧防护层和内侧防护层进行飞溅防护,从而大幅度降低叶片受飞溅的影响,提高叶片电子束焊接后的质量。

33.(2)本发明的第一挡片和第二挡片采用搭接的方式连接,并在电子束路径上设置防熔槽,避免第一挡片和第二挡片在电子束的作用下出现熔融而完全粘接在一起,由于防熔槽的存在,便于对第一挡片和第二挡片的拆卸。

34.(3)本发明采用飞溅防护组件对叶片进行电子束焊接时,能过有效对叶片进行飞溅防护,而且在整个焊接过程中,第一挡片和第二挡片易于安装和拆卸,即使第一挡片和第

二挡片之间熔融而粘接在一起,在拆卸第一挡片和第二挡片时也不会对叶片的表面造成较大的影响。

附图说明

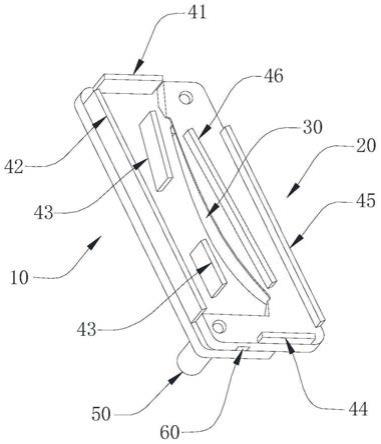

35.图1为本发明的用于叶片电子束焊接的飞溅防护组件的顶部结构示意图;

36.图2为本发明的用于叶片电子束焊接的飞溅防护组件的底部结构示意图;

37.图3为本发明的第一挡片的结构示意图;

38.图4为本发明的第二挡片的结构示意图;

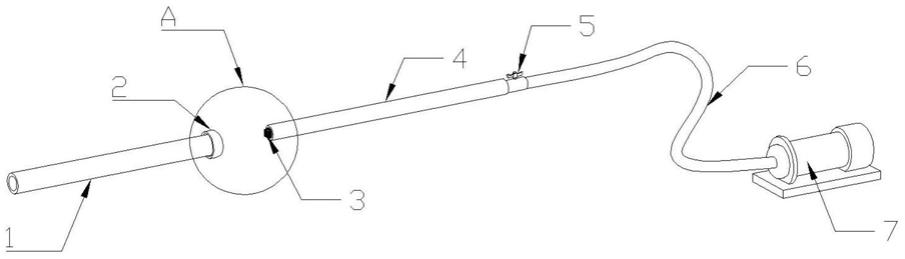

39.图5为本发明采用用于叶片电子束焊接的飞溅防护组件进行电子束焊接时的结构示意图。

40.图中:10

‑

第一挡片;11

‑

第一侧面;12

‑

第二侧面;13

‑

第三侧面;14

‑

凹面侧;20

‑

第二挡片;21

‑

第四侧面;22

‑

第五侧面;23

‑

第六侧面;24

‑

凸面侧;30

‑

夹持空间;41

‑

第一挡板;42

‑

第二挡板;43

‑

第三挡板;44

‑

第四挡板;45

‑

第五挡板;46

‑

第六挡板;50

‑

螺钉;60

‑

防熔槽;70

‑

叶片。

具体实施方式

41.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

42.实施例

43.请参照图1和图2,一种用于叶片电子束焊接的飞溅防护组件,包括:第一挡片10和第二挡片20。第一挡片10和第二挡片20相互连接后,形成夹持空间30,用于夹持在航空发动机叶片70的缘板背侧处,第一挡片10和第二挡片20上设置有多个挡板,用于对叶片70的防护以及进行飞溅防护。

44.请参照图1至图3,第一挡片10包括依次设置的第一侧面11、第二侧面12、第三侧面13以及凹面侧14。第一挡片10的顶部靠近第一侧面11和第二侧面12的位置分别设有第一挡板41和第二挡板42。凹面侧14为凹陷的侧面,用于与叶片70的叶背接触,第一挡片10的顶部靠近凹面侧14的位置设有第三挡板43,在本实施例中,第三挡板43的数量为2,2个第三挡板43沿着凹面侧14设置并且分别靠近第一侧面11和第三侧面13,通过设置2个第三挡板43,可以避免叶片缘板与叶片叶背之间的距离太小而导致第三挡板43无法与叶片缘板之间有效接触。显然,本发明的其他实施例中,第三挡板43的数量还可以是1。

45.请参照图1、2和4,第二挡片20包括依次设置的第四侧面21、第五侧面22、第六侧面23以及凸面侧24。第二挡片20的顶部靠近第四侧面21和第五侧面22的位置分别设有第四挡板44和第五挡板45。凸面侧24为凸起的侧面,用于与叶片70的叶盆接触,第二挡片20的顶部靠近凸面侧24的位置设有第六挡板46。

46.请参照图1至图4,第一挡片10与第二挡片20通过搭接的方式进行连接,具体搭接方式为,第二挡片20的两端底部分别搭接在第一挡片10的两端顶部,即第四侧面21与第三侧面13相对应,第六侧面23与第一侧面11相对应。第一挡片10与第二挡片20在搭接的位置通过螺钉50进行连接,螺钉50从第一挡片10的底部伸入到第二挡片20中,在旋拧螺钉50时,能够避免叶片缘板对螺钉50的干涉。在本发明的其他实施例中,第一挡片10还可以搭接在

第二挡片20的顶部。

47.第一挡片10和第二挡片20连接后,第一挡板41、第二挡板42、第四挡板44以及第五挡板45形成外侧防护层,第三挡板43和第六挡板46形成内侧防护层,外侧防护层和内侧防护层之间形成飞溅防护空间,内侧防护层的内侧形成叶片保护空间。同时,第三挡板43和第六挡板46齐平,均能够与叶片缘板背面有效接触。在本实施例中,第一挡板41、第二挡板42、第四挡板44和第五挡板45的顶部均与第三挡板43和第六挡板46的顶部齐平,同时,所有挡板的高度均高于第一挡片10和第二挡片20的顶部。

48.在进行电子束焊接时,在电子束路径上的金属会被熔融,为了避免第一挡片10和第二挡片20在搭接的位置全部被熔融粘连,第一挡片10和第二挡片20在搭接的位置处设有防熔槽60,在防熔槽60的位置,第一挡片10和第二挡片20不会粘连,便于第一挡片10和第二挡片20之间的分离。在本实施例中,防熔槽60设置在第二挡片20的底部,显然,在本发明的其他实施例中,防熔槽60还可以设置在第一挡片10的顶部。

49.第一挡片10和第二挡片20之间通过搭接的方式进行连接,第一挡片10与第二挡片20之间的接触面积小,在进行电子束焊接时,相互之间的粘接面积小,便于分离,而且第一挡片10与第二挡片20在分离时,施加的力的方向几乎与叶片的延伸方向一致,避免在分离过程中撞击叶片70或过度挤压叶片70,确保叶片70的表面质量。同时,为了对第一挡片10和第二挡片20进行分离,在搭接的位置设置防熔槽60,避免通过熔融而粘接在一起,不但能减小熔融粘接的面积,还能通过防熔槽60进行拆卸,使第一挡片10和第二挡片20的拆卸更方便。

50.请参照图5,一种基于上述用于叶片电子束焊接的飞溅防护组件的叶片焊接方法,包括以下步骤:

51.s1:使用擦拭布蘸丙酮擦拭机匣和叶片的待焊接区域(叶片的待焊接区域为叶片缘板外缘),对机匣和叶片的待焊接区域进行清洁;

52.s2:将第一挡片10和第二挡片20套在叶片的叶身上并进行连接,使叶片缘板背面与第三挡板43和第六挡板46接触,同时使叶片缘板外缘焊接接头位于飞溅防护空间内;

53.s3:装夹各待焊部件,使机匣焊接接头与叶片缘板外缘焊接接头对接,并使焊接接头位于竖直方向(待焊接的位置呈环形,环形的待焊接位置位于水平方向上,即焊接接头位于竖直方向上);

54.s4:采用常规电子束焊接方式焊接机匣和叶片;

55.s5:拆卸第一挡片10和第二挡片20,完成机匣和叶片的焊接。

56.在焊接时,叶片在内侧防护层的内侧形成叶片保护空间内被保护,焊接产生的飞溅被阻挡在外侧防护层和内侧防护层之间形成飞溅防护空间中,从而大幅度降低叶片受飞溅的影响,提高叶片电子束焊接后的质量。

57.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。