1.本发明属于切片机上下料设备技术领域,本发明涉及一种切片机后端自动上下料设备。

背景技术:

2.现有传统的切片机上下料都是人工操作,耗费人力,劳动强度大,生产成本高;同时目前现有自动上下料是与机床操作人员同区域运行,人工操作中存在一定风险。并且人工操作对于工件移动损耗率高,效率和产量低。

技术实现要素:

3.本发明的目的是克服上述背景技术中的不足,针对切片机后端上下料方式提供一种切片机后端自动上下料设备,本发明提供的一种切片机后端自动上下料设备是替代原有人工前端上下料,实现后端自动上下料,节省节拍,降低人力成本的同时保证生产的效率和产量,同时保证人员安全,实现操作人员与自动化设备分开运行,实现人机分离。

4.本发明解决其技术问题所采用的技术方案是:一种切片机后端自动上下料设备,所述设备可设有若干组,设置在地轨上;每个设备包括x轴滑座;x轴滑座上端设有旋转装置,旋转装置上端中心上设有z轴立柱,z轴立柱顶端设有z轴驱动电机,z轴立柱上端两侧设有导向装置,z轴立柱两侧分别设有移动工件装置,z轴立柱上端内部设有固定件用于与两侧的移动工件装置连接;所述每个设备配有用于实现设备在地轨上移动的x轴驱动电机。

5.所述移动工件装置可以为原动力小车。

6.所述原动力小车包括车架,车架设在原动力小车的两侧;每个车架侧面均设有若干个链轮b,链轮b之间通过链条连接,原动力小车一端侧面设有y轴驱动电机,y轴驱动电机通过驱动链轮与链轮a连接,与y轴驱动电机相临的链轮b为链轮a;车架底部均连接有搭载晶托板,搭载晶托板的下方设有连接支架,所述连接支架下端设有可翻转接料盘;原动力小车上还设有电源,电源与y轴驱动电机相连接。所述车架内侧设有用于与其它设备连接的导轨。

7.所述旋转装置包括r轴电机,r轴电机连接齿轮a,齿轮a与齿轮b啮合,齿轮b上设置回转支撑座。

8.进一步的,所述z轴立柱上端内部设有丝杠螺母与移动工件装置连接,当移动工件装置为原动力小车时,原动力小车上端连接有三角支架,z轴立柱上端内部设有丝杠螺母与原动力小车上端的三角支架连接固定。

9.进一步的,设备在x轴方向移动通过x轴驱动电机驱动齿轮齿条带动x轴滑座在地轨上移动带动设备移动。

10.进一步的,所述回转支撑座上方设有接料座;z轴立柱贯穿接料座后与回转支撑座连接。

11.进一步的,所述导向装置包括直线导轨和导轨滑块。导向装置用于实现原动力小

车在z轴上下移动的导向功能。

12.进一步的,所述原动力小车中,所述y轴驱动电机两端分别连接有联轴器,联轴器分别连接有连接轴,连接轴与驱动链轮相连接。所述连接支架和可翻转接料盘之间通过转轴连接,转轴固定在连接支架上。链轮a还连接有驱动轮。所述电源可以为电池。所述连接轴上还设有轴承座。

13.进一步的,所述接料座上对应可翻转接料盘设有接料装置。

14.进一步的,所述设备可在x轴、y轴、z轴三个方向变位工作,从而实现为切片机自动上下料。所述设备可给地轨两侧设置的切片机机床从后端方式进行上下料。

15.本发明提供的一种切片机后端自动上下料设备在切片机后端上下料方式进行工作。

16.由于目前机床的现有结构决定的后端上下料方式需要自动化装备送进的y轴行程较大,又受空间限制,普通的机械手臂很能达到大行程的送进,在此基础上发名的原动力小车利用较小空间尺寸解决了此问题。

17.本发明与现有技术相比具有的有益效果是:

18.本发明提供的一种切片机后端自动上下料设备从机床后端上下料,提供一种全新的后端上下料操作方式。现有上下料与操作人员同侧混流,本发明提供的一种切片机后端自动上下料设备从机床后端上下料,避开操作人员,实现操作人员与自动化设备的分离,更安全。

19.地轨滑台座运行到机床叫料位后,旋转装置根据叫料需求判断是否旋转后,原动力小车能够自主与机床对接,并自主运行到机床加工仓,等待被加工。

20.原动力小车上装有可翻转接料盘,能够跟随原动力小车进入加工仓,当原动力小车从机床取加工后的物料时,防掉落可翻转接料盘即刻发挥作用,尤其体现在原动力小车装载加工后的物料运行中,避免了掉片带来的一系列问题。

21.可翻转接料盘自由状态保持垂直接料状态,当需要被打开时,能由外力自动打开。

附图说明

22.下面结合附图和实施例对本发明进一步说明:

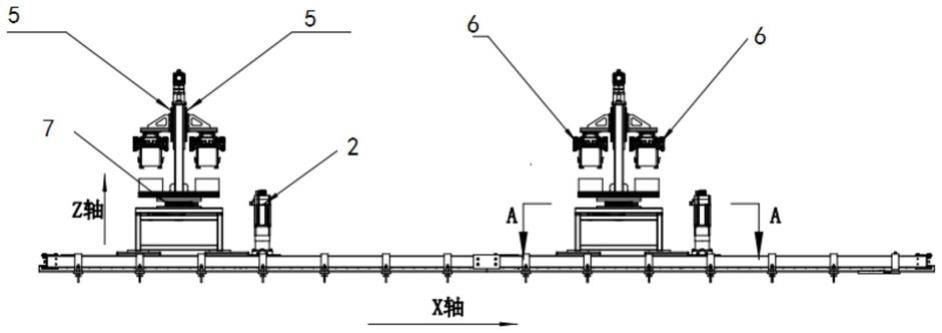

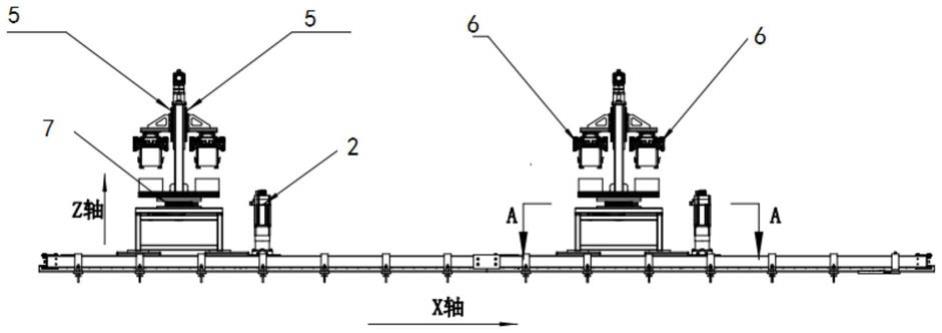

23.图1是本发明实施例1中的一种切片机后端自动上下料设备的主视图。

24.图2是本发明实施例1中的一种切片机后端自动上下料设备的侧视图。

25.图3是本发明实施例1中的一种切片机后端自动上下料设备的俯视图。

26.图4是图1的a

‑

a剖视图。

27.图5是原动力小车的立体图。

28.图6是原动力小车的俯视图。

29.图7是原动力小车的主视图。

30.图8是图7的a

‑

a剖视图。

31.图9是图7的b

‑

b剖视图。

32.图10是是原动力小车的侧视图。

33.图中1.地轨,2.x轴驱动电机,3.y轴驱动电机,4.z轴驱动电机,5.直线导轨,6.原动力小车,7.旋转装置,8.r轴电机,9.齿轮a,10.齿轮b,11.回转支撑座,602.驱动链轮,

603.链轮a,604.工件,605.链轮b,606.链条,607.联轴器,608.连接轴,609.轴承座,610.连接支架,611.可翻转接料盘,612.转轴,613.驱动轮,614.电池。

具体实施方式

34.以下结合说明书附图,对本发明进一步说明,但本发明并不局限于以下实施例。

35.实施例1

36.一种切片机后端自动上下料设备,如图1

‑

10所示,所述设备可设有若干组,设置在地轨1上;每个设备包括x轴滑座;x轴滑座上端设有旋转装置,旋转装置上端中心上设有z轴立柱,z轴立柱顶端设有z轴驱动电机4,z轴立柱上端两侧设有导向装置,z轴立柱两侧分别设有移动工件装置,z轴立柱上端内部设有固定件用于与两侧的移动工件装置连接;所述每个设备配有用于实现设备在地轨上移动的x轴驱动电机2。

37.所述移动工件装置可以为原动力小车6。

38.所述原动力小车6包括车架,车架设在原动力小车6的两侧;每个车架侧面均设有若干个链轮b 605,链轮b 605之间通过链条606连接,原动力小车6一端侧面设有y轴驱动电机3,y轴驱动电机3通过驱动链轮602与链轮a 603连接,与y轴驱动电机3相临的链轮b605为链轮a 603;车架底部均连接有搭载晶托板,搭载晶托板的下方设有连接支架610,所述连接支架610下端设有可翻转接料盘611;原动力小车6上还设有电源,电源与y轴驱动电机3相连接。

39.所述旋转装置包括r轴电机8,r轴电机8连接齿轮a 9,齿轮a 9与齿轮b 10啮合,齿轮b 10上设置回转支撑座11。

40.进一步的,所述z轴立柱上端内部设有丝杠螺母与移动工件装置连接,当移动工件装置为原动力小车6时,原动力小车6上端连接有三角支架,z轴立柱上端内部设有丝杠螺母与原动力小车6上端的三角支架连接固定。

41.进一步的,设备在x轴方向移动通过x轴驱动电机2驱动齿轮齿条带动x轴滑座在地轨1上移动带动设备移动。

42.进一步的,所述回转支撑座11上方设有接料座;z轴立柱贯穿接料座后与回转支撑座11连接。

43.进一步的,所述导向装置包括直线导轨5和导轨滑块。导向装置用于实现原动力小车6在z轴上下移动的导向功能。

44.进一步的,所述原动力小车6中,所述y轴驱动电机3两端分别连接有联轴器607,联轴器607分别连接有连接轴608,连接轴608与驱动链轮602相连接。所述连接支架610和可翻转接料盘611之间通过转轴612连接,转轴612固定在连接支架610上。链轮a 603还连接有驱动轮613。所述电源可以为电池614。所述连接轴608上还设有轴承座609。

45.进一步的,所述接料座上对应可翻转接料盘611设有接料装置。

46.进一步的,所述设备可在x轴、y轴、z轴三个方向变位工作,从而实现为切片机自动上下料。所述设备可给地轨1两侧设置的切片机机床从后端方式进行上下料。

47.上述设备具体应用后端上下料具体如下:

48.在20台两两对峙摆放的切片机后端装有一条承载两个切片机自动上下料设备运行的地轨,一个切片机自动上下料设备负责为20台切片机上料,一个切片机自动上下料设

备负责为20台切片机下料。在每个切片机自动上下料设备上装有两个原动力小车6,每个原动力小车6负责给单侧的机床上/下料,为了适应机床摆放调整后上/下料位置的高度差及地面平面度带来的整体误差,在切片机自动上下料设备上增加原动力小车6升降装置,通过改变原动力小车6的高度来适应机床的上/下料高度。

49.在原动力小车6下部装有可翻转接料盘611,当下料原动力小车6装载着切割后的物料沿y轴轨道运行时,物料容易掉落到机床通道仓中,影响原动力小车6的运行及损坏物料,增加可翻转接料盘611后,即使原动力小车6运行过程中有物料的掉落,也会被接住,不会影响通道。当下料原动力小车6将物料运载至下料位后,可翻转接料盘611能够被动力解锁,减少了人工参与掉落碎片的处理。

50.可翻转接料盘611在重力作用下保持垂直状态,当有物料掉落时,仍会在重力作用下保持垂直,接住物料。当原动力小车6运载到下料装置处时,外动力推顶可翻转接料盘611,可翻转接料盘611被打开,掉落的物料会被释放,没掉落的物料不会受到掉落的碎片影响,减少物料损失。

51.各个轴向具体工作的实现具体如下:

52.x轴实现:

53.采用x轴驱动电机2驱动齿轮齿条带动x轴滑座在地轨4上实现x轴变位。导向方式上采用上下方向和左右方向的轴承做导向支撑,在驱动力的作用下,x轴滑座在地轨1上滚动变位,实现移动到指定机床上料准备上料。

54.z轴实现:

55.采用z轴驱动电机4驱动丝杠螺母带动两侧的原动力小车6实现z轴的变位。导向方式是采用直线导轨5和导轨滑块做导向支撑,在z轴驱动力的作用下,两侧原动力小车6实现z轴方向的变位,来满足不同机床的上料高度。

56.y轴实现:

57.采用原动力小车6带动物料,移动到机床加工仓。具体实现:采用双驱动链轮602带动链条606,链条606再带动链轮605的传递方式实现小车的前后移动变位。(或者采用将链条链轮换为同步带与同步带轮)。y轴驱动电机3带动驱动链轮602通过链条606带动上部的链条606和链轮605运动,从而带动原动力小车6的驱动轮和轮子在y轴轨道上运行。由于原动力小车6上设有导轨,移动时,导轨在连接设备的原位上不移动。

58.r轴实现:

59.采用r轴电机8驱动齿轮a 9带动齿轮b 10进而带动回转支撑座11转动,回转支撑座11带动上面的z轴立柱旋转,从而实现原动力小车6的180

°

转位,实现为两侧机床上下料。

60.所述x轴驱动电机2、y轴驱动电机3、z轴驱动电机4、r轴电机8可通过分别与plc系统相连接实现控制。

61.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。