1.本发明属于有色金属湿法冶炼的技术领域,具体地涉及一种置换法沉钴提纯粗制氢氧化钴方法。

背景技术:

2.目前市场上供应的钴原材料主要是粗制氢氧化钴,粗制氢氧化钴产品的钴含量一般在30%以上,同时还含有锰、镁等杂质离子。因铜钴多与铜多伴生,铜钴矿的湿法冶炼流程中普遍采用铜萃余液中和除铁锰

‑

两段沉钴

‑

过滤干燥

‑

粗制氢氧化钴的工艺生产。

3.在现行的主流两段沉钴工序中,一段沉钴添加剂为活性氧化镁,二段沉钴添加剂为氧化钙;其中,一段沉钴渣经过滤、洗涤、干燥产出粗制氢氧化钴,二段沉钴渣返回除铁槽或者钴浸出槽回收钴。但是,一段沉钴工序时,所需活性氧化镁的添加剂用量大,且少量活性氧化镁会被夹带至沉淀物中,另外部分锰、锌离子会与钴离子同时沉淀,造成粗制氢氧化钴含杂质偏高和氧化镁消耗过高。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种置换法沉钴提纯粗制氢氧化钴方法,具有减少氧化镁消耗以减低生产成本,及减少粗制氢氧化钴中杂质含量以提升粗制氢氧化钴中钴含量的特性。

5.该发明提供以下技术方案,一种置换法沉钴提纯粗制氢氧化钴方法,包括以下步骤,

6.步骤1:取定量沉钴前液,在一段沉钴槽内依次加入沉钴前液和二段沉钴渣进行一段沉钴反应,反应后生成一段沉钴液和一段沉钴渣,二段沉钴渣的加入量以一段沉钴液ph值=7.2~8.0为控制终点,其中,二段沉钴渣中的mn(oh)2、zn(oh)2和mg(oh)2置换沉钴前液中的co

2

以生成一段沉钴渣;固液分离后,将一段沉钴渣经过滤、洗涤、干燥处理后得到粗制氢氧化钴,且将一段沉钴液留置待用;

7.步骤2:取定量步骤1得到的一段沉钴液,在二段沉钴槽内依次加入一段沉钴液和活性氧化镁添加剂进行二段沉钴反应,反应后生成二段沉钴液和二段沉钴渣,活性氧化镁添加剂的加入量以二段沉钴液ph值=8.2~9.5为控制终点;固液分离后,将二段沉钴渣留置待用;

8.步骤3:重复循环步骤1和步骤2,以得到提纯的氢氧化钴。

9.对比现有技术,本发明的有益效果为:二段沉钴渣作为一段沉钴反应的添加剂加入沉钴前液中反应生产一段沉钴液和一段沉钴渣,其中,二段沉钴渣中的mn(oh)2、zn(oh)2和mg(oh)2去置换沉钴前液中的co

2

生成一段沉钴渣,该一段沉钴渣经过滤、洗涤、干燥处理后得到粗制氢氧化钴;活性氧化镁作为二段沉钴反应的活性氧化镁添加剂加入一段沉钴液种继续反应生产二段沉钴液和二段沉钴渣,二段沉钴渣返回一段沉钴槽作为添加剂,二段沉钴后液返回铜系统做浸出渣洗水。本发明的一段沉钴反应过程中因物质溶度积的差异,

二段沉钴渣中的mn(oh)2、zn(oh)2和mg(oh)2与沉钴前液中的co

2

发生置换反应,以使原本掺杂在co(oh)2中的锰、锌、镁杂质被置换为co(oh)2,达到提高粗制氢氧化钴的钴含量的目的;另外,仅需在二段沉钴反应中加入活性氧化镁添加剂,而在一段沉钴反应中无需加入活性氧化镁,减少活性氧化镁的用量,达到降低生产成本的目的。

10.较佳地,所述步骤2还包括:固液分离后的二段沉钴液返回铜系统做浸出渣洗水处理。

11.较佳地,一段沉钴的反应时间10h~15h,反应温度25℃~60℃。

12.较佳地,二段沉钴的反应时间3h~5h,反应温度25℃~60℃。

13.较佳地,活性氧化镁添加剂为浓度5%~20%的活性氧化镁浆液或活性氧化镁干粉。

14.较佳地,活性氧化镁添加剂的加入量取决于沉钴前液中的含钴量。

15.较佳地,一段沉钴液ph值及二段沉钴液ph值皆取决于沉钴前液中mn

2

离子和zn

2

离子的初始浓度。

16.较佳地,沉钴前液为硫酸系或者盐酸系含钴溶液。

17.较佳地,沉钴前液为采用铜萃余液处理后中和除杂的沉钴料液,其含有的杂质离子主体为mn

2

离子和zn

2

离子。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

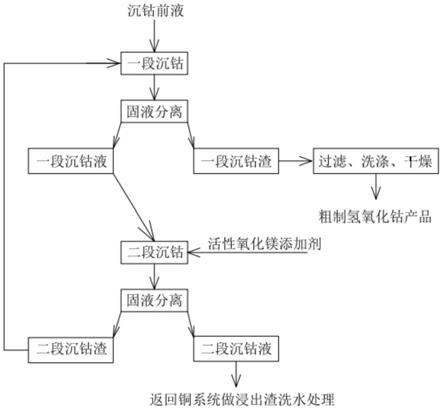

19.图1为本发明提供的置换法沉钴提纯粗制氢氧化钴方法的工艺原理图。

20.图2为本发明一实施例提供的制备提纯粗制氢氧化钴的工艺流程框图。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域的技术人员应该明了,所述的实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

22.如图1所示的一种置换法沉钴提纯粗制氢氧化钴方法,其包括以下步骤,

23.步骤1:取定量沉钴前液,在一段沉钴槽内依次加入沉钴前液和二段沉钴渣进行一段沉钴反应,反应时间为10h~15h,反应温度25℃~60℃,反应后生成一段沉钴液和一段沉钴渣,其中,二段沉钴渣的加入量以一段沉钴液ph值=7.2~8.0为控制终点;固液分离后,将一段沉钴渣经过滤、洗涤、干燥处理后得到粗制氢氧化钴,且将一段沉钴液留置待用。其中,沉钴前液为硫酸系或者盐酸系含钴溶液,具体地,沉钴前液为采用铜萃余液处理后中和除杂的沉钴料液,其含有的杂质离子主体为mn

2

离子和zn

2

离子,且一段沉钴液ph值取决于沉钴前液中mn

2

离子和zn

2

离子的初始浓度。

24.进一步地,在一段沉钴反应中将二段沉钴渣作为添加剂,其目的在于二段沉钴渣中的mn(oh)2、zn(oh)2和mg(oh)2置换沉钴前液中的co

2

以生成一段沉钴渣;具体的反应方程式如下:

25.主反应:

26.mn(oh)2 coso4→

co(oh)2↓

mnso427.zn(oh)2 coso4→

co(oh)2↓

znso428.mg(oh)2 coso4→

co(oh)2↓

mnso429.次要反应:

30.mn(oh)2 cuso4→

cu(oh)2↓

mnso431.mn(oh)2 fe2(so4)3 al2(so4)3→

2fe(oh)3↓

2al(oh)3↓

3mnso4

32.zn(oh)2 cuso4

→

cu(oh)2

↓

znso4

33.zn(oh)2 fe2(so4)3 al2(so4)3→

2fe(oh)3↓

2al(oh)3↓

3znso4

34.mg(oh)2 cuso4

→

(cu(oh)2

↓

mgso4

35.mg(oh)2 fe2(so4)3 al2(so4)3→

2fe(oh)3↓

2al(oh)3↓

3mgso4。

36.步骤2:取定量步骤1得到的一段沉钴液,在二段沉钴槽内依次加入一段沉钴液和添加剂进行二段沉钴反应,反应时间3h~5h,反应温度25℃~60℃,反应后生成二段沉钴液和二段沉钴渣,其中,添加剂的加入量以二段沉钴液ph值=8.2~9.5为控制终点;固液分离后,将二段沉钴液返回铜系统做浸出渣洗水处理,且将二段沉钴渣留置待用。具体地,添加剂加入量取决于沉钴前液中的含钴量,且二段沉钴液ph值皆取决于沉钴前液中mn

2

离子和zn

2

离子的初始浓度。

37.进一步地,在二段沉钴反应中将浓度5%~20%的活性氧化镁浆液或活性氧化镁干粉作为添加剂,其目的在于使得二段沉钴渣中含有mn(oh)2、zn(oh)2和mg(oh)2以作为一段沉钴反应的添加剂,具体的反应方程式如下:

38.主反应:

39.mgo mnso4→

mn(oh)2↓

mgso440.mgo znso4→

zn(oh)2↓

mgso441.mgo coso4 h2o

→

co(oh)2↓

mgso442.mgo h2o

→

mg(oh)2↓

。

43.步骤3:重复循环步骤1和步骤2,以得到提纯的氢氧化钴。

44.实施例

45.以某铜钴湿法冶炼厂钴生产线进行工艺优化改造为例。

46.原工艺流程为:低铜萃余液

‑

除铁锰

‑

两段沉钴

‑

过滤干燥

‑

粗制氢氧化钴。具体地,采用co含量为0.21%、mn含量为0.41%、zn含量为0.25%等的原矿石,经传统低铜萃余液

‑

除铁锰工艺,得到co含量为1.24%、mn含量为2.04%、zn含量为0.94%等的低铜萃余液;该低铜萃余液采用传统两段沉钴工艺,一段沉钴加入活性氧化镁浆液,生产的沉淀主要含氢氧化钴,过滤、洗涤、干燥后得到粗制氢氧化钴中的co含量为29.51%,mn含量为7.58%,zn含量为4.5%,mg含量为3.24%,具体试验参数如表1所示。从表1中可知,采用原工艺生产的粗制氢氧化钴产品中的co含量偏低,锰含量、锌含量和镁含量等杂质超标,降低了钴的计价系数,影响了企业利润。

47.表1

[0048][0049]

本实施例采用如图1所示的工艺流程图,具体操作步骤如下:

[0050]

试验准备:

[0051]

沉钴前液的准备:利用原工艺流程中的低铜萃余液

‑

除铁锰工艺得到低铜萃余液作为本实施例的沉钴前液,其中co含量为1.24%、mn含量为2.04%、zn含量为0.94%等。

[0052]

沉钴反应设备的准备:利用现有的一段沉钴槽、一段沉钴浓密机、二段沉钴槽、二段沉钴浓密机和过滤干燥等设备;其中,一段沉钴槽采用依次连通的1#槽、2#槽、3#槽、4#槽和5#槽组成,二段沉钴槽采用连通的6#槽和7#槽组成,5#槽与一段沉钴浓密机连通,7#槽与二段沉钴浓密机连通,二段沉钴浓密机机底与1#槽连通。

[0053]

试验方法,如图2所示:

[0054]

步骤1:将流量为300m3/h的沉钴前液通入1#槽,二段沉钴浓密机底流泵将排出的二段沉钴渣通入1#槽使得沉钴前液与二段沉钴渣混合得到反应浆液,并在搅拌桨和级间高差的作用下,反应浆液依次进入2#槽、3#槽、4#槽和5#槽充分反应,反应时间12h,反应温度为35℃,终点ph值为7.5;反应产生的一段沉钴液及一段沉钴渣,最后由5#槽溢流至一段沉钴浓密机进行固液分离,一段沉钴浓密机底流泵将分离后的一段沉钴渣经压滤机过滤、浆化洗涤和再次压滤后得到含水约65%的氢氧化钴滤饼,再经过闪蒸干燥机干燥,得到含水12%氢氧化钴滤饼。

[0055]

步骤2:一段沉钴浓密机中的一段沉钴液溢流至二段沉钴6#槽,活性氢氧化镁浆液通入6#槽使得一段沉钴液与活性氢氧化镁浆混合得到反应浆液,并在搅拌桨和级间高差作用下,反应浆液进入7#槽充分反应,反应时间4h,反应温度35℃,终点ph值为9.0;反应产生的二段沉钴液及二段沉钴渣,最后由7#槽溢流至二段沉钴浓密机进行固液分离,二段沉钴浓密机底流泵将二段沉钴渣送1#槽,二段沉钴液返回铜浸出系统做ccd洗水处理。

[0056]

步骤3:重复循环步骤1和步骤2,直至连续运行7天,具体试验参数如表2所示:

[0057]

表2:

[0058][0059]

从试验结果可以看出,粗制氢氧化钴产品中mn含量、zn含量、mg含量等杂质含量大幅降低,三种杂质离子总量降低了70%,co含量由29.51%提高到38.25%,同时吨钴系消耗的活性氧化镁由1.19t降低到0.83t,降低了约30%。由此可知,本发明的置换法沉钴提纯粗制氢氧化钴方法明显优于传统的两段沉钴工艺。

[0060]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。