1.本发明涉及聚酰亚胺胶层去除剂技术领域,尤其涉及一种晶圆用聚酰亚胺除胶剂组合物及其制备方法。

背景技术:

2.5g通信技术的迅猛发展,其终端应用愈加丰富,要求信号传输速度快、无延迟且损耗低,对所用半导体材料的技术性能要求将变得越来越高。目前国内半导体材料在诸多电子化学品的应用上受制于国外,半导体制程改善的需求对相应的电子化学品的要求正变得越来越严苛。然而目前国内电子化学品普遍存在着性能不稳定、反应条件苛刻、使用有害成分等诸多问题,亟需对相应电子化学品进行配方优化。作为半导体的关键原材料,聚酰亚胺在晶圆制程中起着保护晶圆表层金属的作用,可以杜绝在制程过程中出现的断线、短路及暗伤等缺陷,然而在制程过程中由于人员操作或制程改善导致品质异常发生时,需要将此层聚酰亚胺保护层去除以便返工,针对聚酰亚胺进行除胶的电子化学品开发成为各大厂商研发的重点领域。

3.聚酰亚胺是一种较为稳定的高分子聚合物,在高温下化学性质不活泼,可耐受强酸强碱的环境,这些特性使其成为优异的钝化层进而保护层下金属。然而在返工过程中,聚酰亚胺胶层的去除却存在着较大的困难,半导体高性能要求线宽越来越小,需要更厚且化学性能更稳定的聚酰亚胺保护层,导致传统去除聚酰亚胺的方法在实际使用中越来越受限。对于一款性能优异的聚酰亚胺除胶剂,要求其剥离效果良好,操作条件温和,对膜下金属无腐蚀作用,另外在晶圆制造过程中,除胶剂的安全性、环境污染、兼顾经济效益与时效性也成为开发者关注的重点。

4.目前聚酰亚胺胶层除胶剂组分中羟胺组合有机碱或无机碱并搭配不同溶剂助剂混合使用的例子较多。有机碱或无机碱的强电解性促进酰胺键的质子化,聚酰亚胺高分子链酰胺失去电子断键,在溶剂的作用下,聚酰亚胺高分子膜层被强碱分解。目前使用有机强碱多为四烷基氢氧化季铵,如四甲基氢氧化铵,其碱性可与无机强碱如氢氧化钠相当,具有极佳的胶层去除效果,在各类专利中获得较多的使用(如日本专利jp7201704a;美国专利us4518765a;中国专利cn1224864c;美国专利us5091103a)。然而这类有机碱往往含有50%以上质量分数的水份,水份对膜下金属尤其是铝有较强的腐蚀性,另外四烷基氢氧化季铵具有较强挥发性,在室温下其组分开始分解,随着温度升高其分解速度加快,其除胶性能不稳定且不适用于多次除胶。无机碱如氢氧化钠也常被用于作为除胶的关键组分,可以杜绝反应体系中水份的存在,然而其在有机溶剂中的溶解性较差,对底层金属侵蚀作用十分严重,即使使用特殊的溶剂进行溶解,其去除效果也会变差。

5.羟胺一方面起到渗透剂的作用,促进质子化后的胶层与基层分离,另外一方面由于羟基的存在,极易形成氢键的耦合,对于膜下金属也起到一定的保护作用。目前常使用的羟胺助剂包括二乙醇胺、三乙醇胺、单乙醇胺和二甘醇胺等。羟胺常与非质子型溶剂如二甲基亚砜、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡咯烷酮等溶剂搭配进行聚酰亚胺

胶层去除,专利如日本专利jp63231343a、日本专利jp5281753a、美国专利us5334332a、日本专利jp4124668a等。此种方法虽可去除聚酰亚胺胶层,作用范围也较广泛,然而其操作温度超过160℃,甚至有些除胶过程操作温度需要超过200℃。新种类的聚酰亚胺胶层常在低温下进行聚合,胶层较厚,单纯的使用醇胺

‑

溶剂无法有效去除胶层,碱类的加入必不可少。

6.目前通用的方法使用水份含量较高的有机碱溶液去除胶层,然而,水份极大的减弱了除胶剂对胶层的剥离力,且对膜下金属也有极强的腐蚀性。如何降低除胶剂中的水份、抑制碱类对膜下金属的侵蚀是本领域亟需克服的技术问题。

技术实现要素:

7.本发明所要解决的技术问题是现有的聚酰亚胺除胶剂水份含量较高,对胶层的剥离力弱、且对膜下金属具有一定的腐蚀性。

8.为了解决上述问题,本发明提出以下技术方案:

9.本发明提供一种晶圆用聚酰亚胺除胶剂组合物,按重量百分数计,由以下组分组成:

10.非质子型极性溶剂40~90%;

11.醇胺类渗透剂9~70%;

12.碱类0.1~15%;

13.碳氮杂环缓蚀剂0.01~5%;

14.挥发抑制剂0.01~5%。

15.作为优选地,所述的晶圆用聚酰亚胺除胶剂组合物,按重量百分数计,由以下组分组成:

16.非质子型极性溶剂50~65%;

17.醇胺类渗透剂15~50%;

18.碱类1~10%;

19.碳氮杂环缓蚀剂0.1~3%;

20.挥发抑制剂0.1~3%。

21.进一步地,所述非质子型极性溶剂主要促进聚酰亚胺高分子支段的溶解并促进助剂、碱等成分的作用发挥,选自二甲基亚砜、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n

‑

甲基吡咯烷酮中的一种或多种;优选二甲基亚砜、n

‑

甲基吡咯烷酮,特别优选n

‑

甲基吡咯烷酮。

22.进一步地,所述醇胺类渗透剂主要起渗透作用,促进胶层与基材的分离,选自二甘醇胺、二乙醇胺、单乙醇胺、三乙醇胺中的一种或多种;优选二甘醇胺、二乙醇胺,特别优选二甘醇胺。

23.进一步地,所述碱类用于促进聚酰亚胺组合物高分子链段断键,以此促进胶层的剥离,选自氢氧化锂、氢氧化钾、氢氧化钠、四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化铵、(2

‑

羟乙基)三甲基氢氧化铵中的至少一种;优选pka>12的强碱,例如四甲基氢氧化铵、四乙基氢氧化铵、四丁基氢氧化铵,特别优选四甲基氢氧化铵。

24.进一步地,所述碳氮杂环缓蚀剂用来降低有机碱对金属的腐蚀作用,选自咪唑啉、苯并咪唑中的至少一种,优选苯并咪唑。

25.进一步地,所述挥发抑制剂用于增加组分粘度,在组合物表层形成保护膜层并抑

制溶剂挥发,选自液态石蜡、甘油、丙二醇中的至少一种;优选液态石蜡。

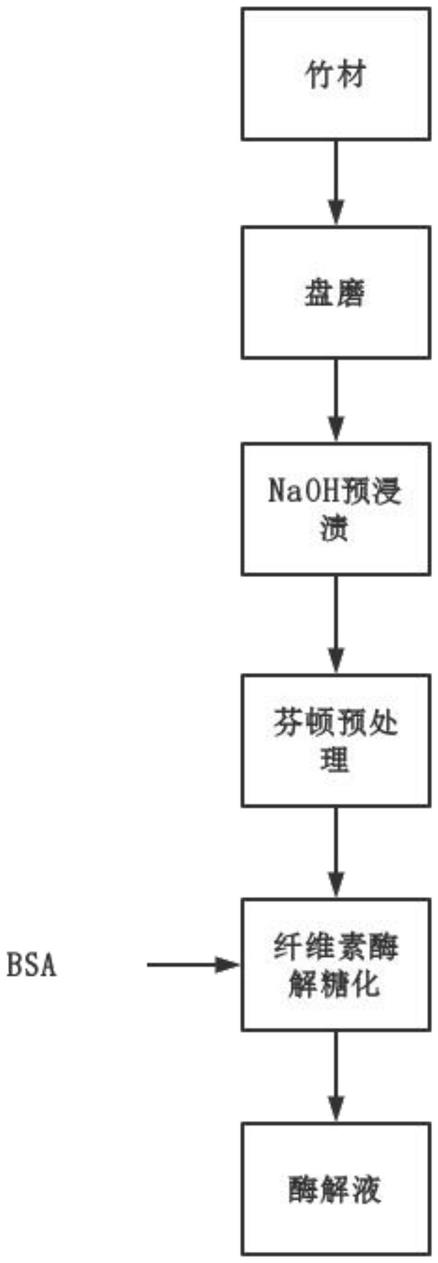

26.本发明还提供所述的晶圆用聚酰亚胺除胶剂组合物的制备方法,按比例将各组分混合均匀。

27.本发明还提供一种晶圆聚酰亚胺除胶方法,将待除胶的晶圆片置于得到的晶圆用聚酰亚胺除胶剂组合物中,进行除胶反应;反应结束后取出晶圆片,用异丙醇与纯水清洗干净后烘干。

28.进一步地,除胶时,反应温度为80

‑

95℃,反应时间为0.5

‑

2h。优选的反应温度为90℃,反应时间为1.5h。

29.具体地,可以使用油浴加热、微波加热等方式将晶圆用聚酰亚胺除胶剂组合物加热至80

‑

95℃。

30.进一步地,可采用plasma(等离子体)或超声来辅助除胶。

31.与现有技术相比,本发明所能达到的技术效果包括:

32.本发明提供的晶圆用聚酰亚胺除胶剂组合物通过采用碱类、有机溶剂、醇胺类渗透剂、碳氮杂环缓蚀剂及挥发抑制剂的复配,共同起到协同增效的作用。其中碱优选采用了pka>12的强碱,以提高去除胶剂的质子化能力,而醇胺类渗透剂能够增强除胶剂的渗透性,碳氮杂环缓蚀剂能够与金属发生耦合作用,抑制碱对金属的腐蚀;使用挥发抑制剂在除胶剂表层形成一层隔离膜,降低除胶剂中有效组分的挥发损失。

33.由于水分不利于胶层剥离,且容易导致金属侵蚀,本发明的除胶剂组合物为无水体系,使用高纯度碱类降低体系的水分含量。

34.本发明提供的晶圆用聚酰亚胺除胶剂具有反应活性强、处理条件温和、去除聚酰亚胺的种类广、选择性强的特点,可以用于厚胶层及新类别聚酰亚胺胶层的去除,具有极高技术门槛与产品竞争力。

35.本发明提供的晶圆用聚酰亚胺除胶剂组合物可在较低的温度进行除胶,除胶速率快且无残胶。

附图说明

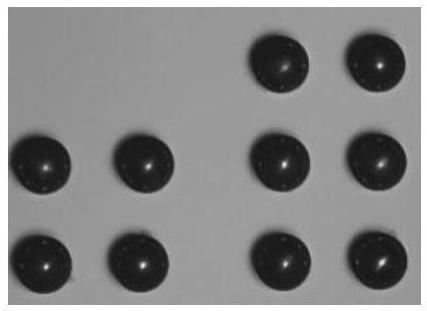

36.图1为本发明实施例1的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

37.图2为本发明实施例2的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

38.图3为本发明实施例3的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

39.图4为本发明实施例4的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

40.图5为本发明实施例5的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

41.图6为本发明实施例6的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

42.图7为本发明实施例7的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

43.图8为本发明实施例8的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

44.图9为本发明对比实施例1的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

45.图10为本发明对比实施例2的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

46.图11为本发明对比实施例3的晶圆用聚酰亚胺除胶剂组合物的除胶效果图;

47.图12为本发明对比实施例4的晶圆用聚酰亚胺除胶剂组合物的除胶效果图。

具体实施方式

48.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.应当理解,在此本发明实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明实施例。如在本发明实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

50.实施例1

51.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,按质量份计,含有以下组分:

52.n

‑

甲基吡咯烷酮60份、二甘醇胺35份、四甲基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及液体石蜡0.9份。

53.将上述组分置于搅拌釜中,使用玻璃棒充分搅拌混合均匀,即配制得到除胶剂。

54.本实施例还提供一种晶圆聚酰亚胺除胶方法,将待除胶的晶圆片置于除胶剂中,进行除胶反应;反应温度为80

‑

95℃,反应时间为0.5

‑

2h。反应结束后取出晶圆片,用异丙醇与纯水清洗干净后烘干。

55.具体地,将除胶剂置于90℃的油浴内升温加热,待温度升高至设定温度后,将待除胶的晶圆片置于除胶剂中,反应时间为1.5h。反应结束后取出晶圆片,用异丙醇与纯水分别对晶圆片反复漂洗3分钟,再使用热风机对晶圆片表面进行烘干。

56.实施例2

57.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

58.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮80份、二甘醇胺15份、四甲基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及液体石蜡0.9份。

59.实施例3

60.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

61.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮40份、二甘醇胺55份、四甲基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及液体石蜡0.9份。

62.实施例4

63.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

64.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、二甘醇胺35份、氢氧化锂4份、苯并咪唑0.1份以及液体石蜡0.9份。

65.实施例5

66.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

67.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、单乙醇胺35份、四甲基氢氧化铵(95%纯度)4份、咪唑啉0.1份以及液体石蜡0.9份。

68.实施例6

69.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

70.晶圆用聚酰亚胺除胶剂组合物的组分为,二甲基亚砜60份、二甘醇胺35份、四丁基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及液体石蜡0.9份。

71.实施例7

72.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

73.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、二甘醇胺35份、四甲基氢氧化铵(95%纯度)4份、咪唑啉0.1份以及液体石蜡0.9份

74.实施例8

75.本发明实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

76.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、二甘醇胺35份、四甲基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及甘油0.9份。

77.对比实施例1:

78.对比实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

79.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮64份、二甘醇胺35份、苯并咪唑0.1份以及液体石蜡0.9份。

80.对比实施例2:

81.对比实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

82.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、单乙醇胺35份、四甲基氢氧化铵(95%纯度)4份以及液体石蜡1份。

83.对比实施例3:

84.对比实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

85.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、三乙醇胺35份、四甲基氢氧化铵(95%纯度)4份、苯并咪唑0.1份以及液体石蜡0.9份。

86.对比实施例4:

87.对比实施例提供一种晶圆用聚酰亚胺除胶剂组合物及其制备方法,与实施例1的不同之处在于:

88.晶圆用聚酰亚胺除胶剂组合物的组分为,n

‑

甲基吡咯烷酮60份、单乙醇胺35份、四甲基氢氧化铵(5%纯度的水溶液)4份、苯并咪唑0.1份以及液体石蜡0.9份。

89.除胶试验

90.将表面附着5μm胶厚聚酰亚胺胶的晶圆片裁切成6cm*4cm大小的样品,注意裁切过

程中切忌勿刮伤晶圆片。将实施例1

‑

8和对比实施例1

‑

4得到的除胶剂样品分别取200ml加入至250ml的烧杯中,放置于预设温度的油浴内升温加热,待温度升高至设定温度后,将裁切好的晶圆测试样品浸入到除胶剂中,进行除胶反应。取出除胶后的晶圆片,使用异丙醇与纯水分别漂洗3分钟,使用干热风机进行晶圆表面烘干。清洗后的晶圆片放置于高倍显微镜下观察聚酰亚胺胶层的去除状况并利用九分格法计算其残胶率。

91.具体方法为:将测试晶圆平均划分为九分格,并分别计算各分格中心区域的相同数目锡球的残胶率,而后根据各分格残胶率求晶圆平均残胶率。

92.分格残胶率计算公式:

93.平均残胶率计算公式:

94.测试结果如表1和图1

‑

12所示。

95.其中,除胶时发现对比实施例1、对比实施例3、对比实施例4的除胶剂在除胶反应1.5h后仍有明显残胶,遂将对比实施例1、对比实施例3、对比实施例4的除胶反应延长至2h,2h后处理进程结束。

96.表1实施例1

‑

8和对比实施例1

‑

4的除胶剂除胶效果

97.项目分组除胶温度除胶时间除胶结论除胶效果平均残胶率实施例185℃1.0h很好见图10%实施例285℃1.5h较好见图20.9%实施例385℃1.5h较好见图31.8%实施例485℃1.5h金属轻微腐蚀见图42.2%实施例585℃1.5h很好见图50.2%实施例685℃1.5h很好见图60%实施例785℃1.5h很好见图70.2%实施例885℃1.5h很好见图82.7%对比实施例190℃2h胶层未被去除见图9100%对比实施例290℃1.5h金属被腐蚀见图100.2%对比实施例390℃2h残胶严重见图1167.3%对比实施例490℃2h残胶严重见图1278.4%

98.由表1结果可知,采用实施例1

‑

8得到的除胶剂,对晶圆表层聚酰亚胺胶层进行褪除实验,实验结果显示胶层皆能够被有效去除,残胶率低于3%,且无反沾情况,清洗后的晶圆表面洁净无残留。其中,实施例4的碱类为氢氧化锂的除胶效果很好但其对金属具有腐蚀作用,而羟胺体系的四甲基氢氧化铵则对金属更为友好。

99.对比实施例1的去除剂中各成分的配比与实施例1相比,唯一不同的是有无添加有机碱,实施例1添加4%四甲基氢氧化铵,对比例1使用溶剂代替,对比实施例1处理2h后处理进程结束(再延长时间胶层也未见明显清除),且残胶率为100%,因此可以看出,碱类在聚酰亚胺胶层的去除过程中起着至关重要的作用;对比实施例2中与实施例1唯一的不同之处在于:没有添加缓蚀剂,残胶率为0.2%,虽然胶层去除效果好但底层金属腐蚀严重,说明针对金属的腐蚀,缓蚀剂是必不可少的;对比实施例3与实施例1唯一的不同之处在于:将渗透

剂二甘醇胺变更为三乙醇胺,对比例3处理2h后处理进程结束,且残胶率为67.3%,说明渗透剂对除胶过程胶层剥离渗透也有及其重要的作用;对比实施例4与实施例1唯一的不同之处在于:将有机碱的纯度由95%降低至5%,对比例4处理2h后处理进程结束,且残胶率为78.4%,说明提高有机碱纯度并减少水分含量对当前体系下除胶剂活性有较大的限制作用。由此可以看出采用羟胺有机碱体系能够提高除胶剂的质子化能力、增强除胶剂的渗透率,进而加速聚酰亚胺去除进程并降低了胶层的残胶率。

100.综上,本发明提供的晶圆用聚酰亚胺除胶剂组合物优选羟胺类有机碱与有机溶剂、醇胺类渗透剂、碳氮杂环缓蚀剂及挥发抑制剂的复配。

101.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

102.以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。