1.本发明涉及高压电力开关技术领域,具体涉及一种用于提高户外高压隔离开关触头耐磨耐蚀寿命的合金粉末材料、熔覆层及其制备方法。

背景技术:

2.户外高压隔离开关是电力系统中常用的设备之一,在使用中对其可靠性有较高的要求。高压隔离开关的应用范围广且经常暴露在恶劣的环境中,容易受到温度、湿度,尘埃以及大气污染物等各种问题的影响。因为各种环境因素和频繁使用的综合影响,户外高压隔离开关会出现锈蚀、镀层脱落、材料磨损和积灰等现象,从而使材料表面接触电阻过大,引起高压隔离开关发热造成设备故障。

3.纯铜及铜合金具有优异的导电性能和良好的加工性能,因此户外高压隔离开关多采用纯铜或铜合金作为触头材料。为了更好提升触头材料的耐蚀耐磨性能并加强接触面的导电性能,目前国内户外高压隔离开关触头材料的通常使用电镀银或者电镀硬银和电镀锡防护技术。一些研究表明,在电镀液中加入石墨或者石墨烯等增强颗粒,可以形成耐磨、耐烧蚀性能更好的复合电镀层。但上述技术存在镀层厚度薄、镀层耐磨性较差和镀层剥落等问题,严重影响高压隔离开关的稳定性和安全性。

4.当镀层因为腐蚀和磨损的作用出现脱落时,基体材料的铜或铜合金直接暴露于外界环境中,出现漏铜现象。这时环境中灰分沉积在金属表面,积灰中的盐与腐蚀性气体溶于材料表面的水膜中形成电解液,进而对材料造成进一步的腐蚀。由于表面的镀层因磨损出现部分剥落,与基体材料构成腐蚀电池,加速基体铜的腐蚀。而腐蚀反应在材料表面生成cu

,随着反应的不断进行发生二次侵蚀生成具有加速基体铜腐蚀速率作用的cu

2

。因为腐蚀和磨损的双重作用,使高压隔离开关的接触电阻不断上升,容易引起隔离开关出现发热故障。

5.目前国内常用的大功率户外高压隔离开关的纯铜触头厚度在3

‑

6mm,腐蚀和磨损主要发生在材料的表面,因此可以通过表面改性技术在纯铜触头的表面上制备具有良好冶金结合的耐蚀耐磨的熔覆层,以提升触头的有效使用寿命。

6.激光熔覆技术是世界上最先进的熔覆层制备技术之一,该技术具有能量密度高、稀释度低、工件热变形小等特点。利用激光熔覆技术制备的熔覆层组织更加致密,内部无气孔无裂缝,并且可以与基体材料形成良好的冶金结合,有效防止熔覆层在高压隔离开关正常工作时由于磨损而剥落。针对高压隔离开关的工作环境,设计相应的具有耐磨耐蚀性能的合金粉末材料,通过激光熔覆技术制备出成分均匀、厚度合适的熔覆层,能有效地防止基体材料与外界腐蚀性物质的直接接触,减少触头材料受到腐蚀的影响。上述这些优点是其他的表面技术难以具备的。

技术实现要素:

7.本发明的目的通过激光熔覆技术,在户外高压隔离开关的触头上熔覆具有耐磨腐蚀性能的合金粉末材料,形成熔覆层,解决户外高压隔离开关触头因腐蚀和磨损导致的接触电阻升高、触头发热故障等问题。

8.为解决上述技术问题,本发明提供一种用于提高户外高压隔离开关触头耐磨耐蚀寿命的合金粉末材料,其包括如下元素,cr、mo、ni、al和cu,各元素的质量百分数具体为cr:3

‑

10wt%;mo:3

‑

10wt%;ni:4

‑

8wt%;al:0.1

‑

0.3wt%;cu:余量。

9.其中,上述金属元素的纯度均≥99.9%。

10.其中,所述合金粉末中杂志的含量要求为o:≤0.09wt.%;c≤0.04wt.%;b≤0.05wt.%;si≤0.2wt.%。

11.本发明还提供上述合金粉末材料的制备方法:

12.第一步,合金熔炼;

13.第二步,雾化制粉;

14.第三步,筛分。

15.其中,所述第一步进一步具体为将金属cr、mo、ni、al和cu按照上述质量分数配比,先将金属cu加入置于真空中频感应炉中加热,待cu完全熔化后加入cr、mo、ni等金属原料,当cr、mo、cu、ni完全熔融后,最后加入al,将熔融的合金材料在1100℃

‑

1300℃温度下保温30分钟

‑

60分钟。

16.其中,所述第二步进一步具体为将第一步获得的合金溶液倒入雾化快速冷凝装置的坩埚中,合金溶液流动速率为0.5kg/min

‑

1kg/min,利用该装置进行雾化制粉,得到合金粉末,所需雾化介质为氮气。

17.其中,所述第三步进一步具体为,将第二步获得的合金粉末筛分,获得粒度在400

‑

200目范围内的成品粉末。

18.本发明还提供采用上述合金粉末材料制备的熔覆层,熔覆层为多层搭接熔覆,厚度可以在200

‑

1000μm。

19.本发明还提供采用上述合金材料制备激光熔覆层的方法,具体包括:

20.第一步,选用功率3

‑

4kw的高功率光纤激光器作为熔覆用热源,激光束焦点光斑为1

‑

3mm,使用气动同步送粉器进行送粉,送粉量为1

‑

4kg/h,送粉器使用氮气进行送粉,送气量为10

‑

20l/min,使用氩气对熔池进行保护,送气量为10

‑

20l/min,激光束与开关工件的相对速度为5

‑

15cm/s;

21.第二步,采用多道塔接熔覆方法制备熔覆层,单次熔覆时,相邻两道熔覆层的搭接率为40

‑

60%,单层熔覆所形成熔覆层厚度可在200

‑

1000μm范围内选择。

22.本发明的有益效果

23.本发明利用高速激光熔覆技术,在户外高压隔离开关纯铜及铜合金触头表面制备耐蚀耐磨的合金材料熔覆层,熔覆层成分均匀且与基体形成冶金结合。本发明能有效提升触头材料的耐蚀与耐磨性能、有效地减小腐蚀对接触电阻的影响、防止隔离开关出现发热故障,从而显著提高隔离开关的安全性和使用寿命。

附图说明

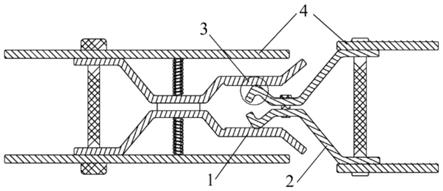

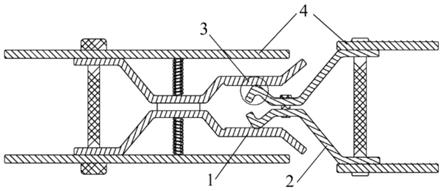

24.图1为户外高压隔离开关gw4

‑

110/1250触头部分安装结构示意图。其中,1为静触头,2为动触头,3为动、静触头相互接触部分,4为触头固定机构。

25.图2为户外高压隔离开关gw4

‑

110/1250动触头及静触头结构示意图,a为动触头的结构示意图,b为静触头的结构示意图。其中5为动触头的接触区域,6为静触头的接触区域。

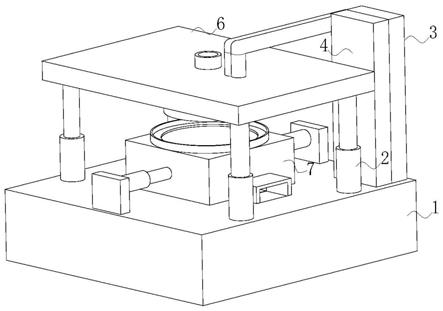

26.图3为减薄后动触头与静触头的结构示意图,a为动触头结构示意图,b为静触头结构示意图。其中7为动触头的减薄区域,8为静触头的减薄区域。

27.图4为激光熔覆后动触头与静触头的结构示意图,a为激光熔覆后的动触头的结构示意图,b为激光熔覆后的静触头结构示意图。其中9为动触头的熔覆层,10为静触头的熔覆层。

28.图5为户外高压隔离开关gw4

‑

110/1250激光熔覆后户外高压隔离开关动、静触头安装结构示意图,其中,1为静触头,10为静触头上的熔覆层,2为动触头,9为动触头上的熔覆层,4为触头固定机构。

29.图6为户外高压隔离开关gw5

‑

110/630触头部分安装结构示意图。其中,1为静触头,2为动触头,3为动、静触头相互接触部分,4为触头固定机构。

30.图7为户外高压隔离开关gw5

‑

110/630静触头及动触头结构示意图,a为静触头的结构示意图,b为动触头的结构示意图。其中1为静触头,6为静触头的接触区域,2为动触头,5为动触头的接触区域。

31.图8为减薄后静触头与动触头的结构示意图,a为静触头结构示意图,b为动触头结构示意图。其中8为静触头的减薄区域,7为动触头的减薄区域。

32.图9为激光熔覆后静触头与动触头的结构示意图,a为激光熔覆后的静触头的结构示意图,b为激光熔覆后的动触头结构示意图。其中10为静触头的熔覆层,9为动触头的熔覆层。

33.图10为户外高压隔离开关gw5

‑

110/630激光熔覆后户外高压隔离开关动、静触头安装结构示意图,其中,1为静触头,10为静触头上的熔覆层,2为动触头,9为动触头上的熔覆层,4为触头固定机构。

34.图11为户外高压隔离开关gw4

‑

110/1250动触头激光熔覆和机加工后的实物图,a为激光熔覆后的实物图,b为机加工后的实物图。

35.图12户外高压隔离开关gw4

‑

110/1250静触头激光熔覆和机加工后的实物图,a为激光熔覆后的实物图,b为机加工后的实物图。

36.图13为激光熔覆层的显微硬度图。

37.图14为激光熔覆层断面面扫电镜照片。其中,11为激光熔覆层析出相。

38.图15为激光熔覆层析出相能谱分析结果。

39.图16为本发明激光熔覆层表面硬度与cr、mo含量的关系图。其中横坐标代表cr与mo在熔覆层中总的含量,且cr与mo的比列为1:1.

具体实施方式

40.本发明提供一种用于提高户外高压隔离开关触头耐磨耐蚀寿命的合金粉末材料,其包括如下元素,cr、mo、ni、al和cu,各元素的质量百分数具体为cr:3

‑

10wt%;mo:3

‑

10wt%;ni:4

‑

8wt%;al:0.1

‑

0.3wt%;cu:余量。

41.上述合金粉末中,各组分作用如下:

42.ni的加入可形成cu

‑

ni固溶体,可提高铜的耐蚀性。al主要作用是降低熔覆层氧化物含量并提高熔覆层的抗电烧蚀能力。

43.cr、mo为难熔金属,cr

‑

mo可以无限固溶,但cr、mo在cu中的固溶度均很小。在激光熔覆过程中,粉末材料首先被激光束加热至熔点以上的温度,当激光束移开时熔池快速降温并凝固,由于cr、mo在cu中的溶解度小,富余的cr、mo在凝固过程中析出,形成弥散分布的富cr

‑

mo相(富cr

‑

mo相为高cr

‑

mo含量、低ni

‑

cu含量的cr

‑

mo

‑

ni

‑

cu固溶体,其硬度约为700

‑

1100hv)和低硬度的富cu相(富cu相为ni、mo、cr溶解于cu中形成的固溶体,其硬度约为90

‑

120hv)。

44.当cr和mo的含量分别大于10wt%以上时,熔覆层强度降低,表面出现细小裂纹、孔洞等缺陷,且随着cr、mo含量的增多(cr和mo的含量分别大于10wt.%),熔覆层表面硬度无明显升高。

45.上述金属元素的纯度均≥99.9%。

46.所述合金粉末中杂志的含量要求为o:≤0.09wt.%;c≤0.04wt.%;b≤0.05wt.%;si≤0.2wt.%。

47.本发明还提供上述合金粉末材料的制备方法:

48.第一步,合金熔炼;

49.第二步,雾化制粉;

50.第三步,筛分。

51.所述第一步进一步具体为将金属cr、mo、ni、al和cu按照上述质量分数配比,先将金属cu加入置于真空中频感应炉中加热,待cu完全熔化后加入cr、mo、ni等金属原料,当cr、mo、cu、ni完全熔融后,最后加入al,将熔融的合金材料在1100℃

‑

1300℃温度下保温30分钟

‑

60分钟。

52.所述第二步进一步具体为将第一步获得的合金溶液倒入雾化快速冷凝装置的坩埚中,合金溶液流动速率为0.5kg/min

‑

1kg/min,利用该装置进行雾化制粉,得到合金粉末,所需雾化介质为氮气。

53.所述第三步进一步具体为,将第二步获得的合金粉末筛分,获得粒度在400

‑

200目范围内的成品粉末。

54.所述合金粉末材料利用激光熔覆技术,在隔离开关触头面制备耐腐蚀、耐磨的熔覆层,通过多层搭接熔覆,所制备的熔覆层厚度可以在200

‑

1000μm范围选择。

55.通过激光熔覆形成弥散分布的高硬度富mocr相和连续分布的低硬度富cu相。该方法与直接添加高硬度陶瓷颗粒法制备颗粒增强金属基复合材料技术相比,其优点是:(1)富mocr增强相为激光熔覆过程中析出相,析出相分布较均匀、偏析小,析出相与连续相界面结合强度高,可在较高应力作用下不剥落;(2)富mocr相硬度700

‑

1100hv,具有高的耐磨性和耐蚀性;(3)析出相颗粒尺寸细小,其直径大致在0.5

‑

3μm范围。

56.本发明还提供采用上述合金材料制备激光熔覆层的方法,具体包括:

57.第一步,选用功率3

‑

4kw的高功率光纤激光器作为熔覆用热源,激光束焦点光斑为1

‑

3mm,使用气动同步送粉器进行送粉,送粉量为1

‑

4kg/h,送粉器使用氮气进行送粉,送气

量为10

‑

20l/min,使用氩气对熔池进行保护,送气量为10

‑

20l/min,激光束与开关工件的相对速度为5

‑

20cm/s;

58.第二步,采用多道塔接熔覆方法制备熔覆层,单次熔覆时,相邻两道熔覆层的搭接率为40

‑

60%,单层熔覆所形成熔覆层厚度可在200

‑

1000μm范围内选择。

59.以下采用实施例和附图来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

60.实施例一:户外高压隔离开关gw4

‑

110/1250触头表面耐磨耐蚀激光熔覆层的制备

61.一、合金粉末的制备:

62.(1)合金的熔炼

63.按以下配比称取粉末材料:cr:3.0wt.%;mo:3.0wt.%;ni:4.0wt.%;al:0.1wt.%;cu:余量。

64.上述各元素的纯度均≥99.9%。将金属cu加入真空中频感应炉中加热,待cu完全熔化后加入cr、mo、ni等金属原料。当cu、cr、mo、ni完全熔融后,加入al。将熔融的合金在1100℃温度下保温40分钟。

65.(2)雾化制粉

66.氮气保护的雾化制粉为成熟的技术。将步骤(1)制得的合金溶液倒入一个雾化快速冷凝装置的坩埚中,利用该装置进行雾化制粉,得到耐蚀耐磨合金粉末。

67.上述合金粉末的制备方法,所需雾化介质为氮气,合金溶液流动速率为0.6kg/min。

68.(3)筛分得成品粉末

69.将步骤(2)制得的耐蚀耐磨合金粉末,用铜基合金粉末专用筛进行筛分,得到用于激光熔覆的粉末,其粒度在400

‑

200目范围。

70.二、触头表面耐磨耐蚀激光熔覆层的制备工艺

71.型号为gw4

‑

110/1250的户外高压隔离开关的触头部分由静触头1、动触头2、触头固定机构4组成,3为动、静触头相互接触部分,且动触头2与静触头1基体材料均为纯铜。动触头与静触头的连接示意图如图1所示,待熔覆区域为动触头与静触头的接触部分,见图1。动触头熔覆区域5为60

×

40mm的弧形区域,见图2(a);静触头熔覆区域6为40

×

15mm的凸出部分,见图2(b)。利用高速激光熔覆技术,在动触头与静触头相互接触区域制备耐蚀耐磨熔覆层,具体步骤如下:

72.(1)、利用机加工对动触头及静触头接触部分进行减薄处理,分别减薄300μm,减薄后的示意图如图3所示,7为动触头的减薄区域,8为静触头的减薄区域。用丙酮对减薄后的动触头及静触头进行表面除油处理后,将其固定在熔覆工作台上。

73.(2)将所制备的耐蚀耐磨合金粉末装入气动送粉器中的储粉容器中,采用触头相对静止、激光头相对运动,多道搭接的方式制备耐蚀耐磨熔覆层,在熔覆的过程中使用氩气作为保护气,送气量为15l/min;氮气作为送粉气,送气量为10l/min。激光熔覆的主要参数为:选用功率为3.3kw的光纤激光器进行熔覆,激光束焦点光斑直径为1.2mm,进行熔覆时光纤激光器输出功率为3.2kw,激光光斑与工件相对运动速度为12cm/s;相邻两道熔覆层的搭接率为50%,所形成熔覆层厚度约为450μm。

74.(3)对具有耐蚀耐磨熔覆层的动、静触头进行机加工,将制备的熔覆层减薄150μm,

恢复成原有尺寸后,对其进行打磨直至光亮。最终动、静触头的熔覆层厚度为均为300μm,如图4所示,9为动触头的熔覆层,10为静触头的熔覆层。

75.图11为户外高压隔离开关gw4

‑

110/1250动触头激光熔覆和机加工后的实物图,a为激光熔覆后的实物图,b为机加工后的实物图。

76.图12户外高压隔离开关gw4

‑

110/1250静触头激光熔覆和机加工后的实物图,a为激光熔覆后的实物图,b为机加工后的实物图。

77.图13为本发明激光熔覆层的显微硬度图。

78.图14为本发明激光熔覆层断面面扫电镜照片。其中,11为激光熔覆层析出相。

79.图15为本发明激光熔覆层析出相能谱分析结果。

80.图16为本发明激光熔覆层表面硬度与cr、mo含量的关系图。当cr和mo的含量分别大于10wt%以上时,熔覆层强度降低,表面出现细小裂纹、孔洞等缺陷。

81.实施例二:户外高压隔离开关gw5

‑

110/630触头表面耐磨耐蚀激光熔覆层的制备

82.一、合金粉末的制备:

83.(1)合金的熔炼

84.按以下配比称取粉末材料:cr:9.0wt.%;mo:9.0wt.%;ni:8.0wt.%;al:0.3wt.%;cu:余量。

85.上述各元素的纯度均≥99.9%。将金属cu加入真空中频感应炉中加热,待cu完全熔化后加入cr、mo、ni等金属原料。当cu、cr、mo、ni完全熔融后,加入al。将熔融的合金在1200℃温度下保温60分钟。

86.(2)雾化制粉

87.氮气保护的雾化制粉为成熟的技术。将制得的合金溶液倒入一个雾化快速冷凝装置的坩埚中,利用该装置进行雾化制粉,得到耐蚀耐磨合金粉末。

88.上述合金粉末的制备方法,所需雾化介质为氮气,合金溶液流动速率为0.8kg/min。

89.(3)筛分得成品粉末

90.将制得的耐蚀耐磨合金粉末,用铜基合金粉末专用筛进行筛分,得到用于激光熔覆的粉末,其粒度在400

‑

200目范围。

91.二、触头表面耐磨耐蚀激光熔覆层的制备工艺

92.型号为gw5

‑

110/630的户外高压隔离开关静触头和动触头基体材料均为纯铜,且静触头与动触头的连接示意图如图6所示,待熔覆区域为静触头与动触头的接触部分,见图7。静触头熔覆区域为50

×

15mm的矩形区域,见图7(a);动触头熔覆区域为动触头两侧的40

×

10mm的矩形区域,见图7(b)。利用高速激光熔覆技术,在动触头与静触头相互接触区域制备耐蚀耐磨熔覆层,具体步骤如下:

93.(1)利用机加工对动触头及静触头接触部分进行减薄处理,分别减薄400μm,减薄后的示意图如图8所示。用丙酮对减薄后的动触头及静触头进行表面除油处理后,将其固定在熔覆工作台上。

94.(2)将所制备的耐蚀耐磨合金粉末装入气动送粉器中的储粉容器中,采用触头相对静止、激光头相对运动,多道搭接的方式制备耐蚀耐磨熔覆层,在熔覆的过程中使用氩气作为保护气,送气量为18l/min;氮气作为送粉气,送气量为15l/min。激光熔覆的主要参数

为:选用功率为3.3kw的光纤激光器进行熔覆,激光束焦点光斑直径为1.2mm,进行熔覆时光纤激光器输出功率为3kw,激光光斑与工件相对运动速度为8cm/s;相邻两道熔覆层的搭接率为50%,所形成熔覆层厚度约为550μm。

95.(3)对具有耐蚀耐磨熔覆层的动、静触头进行机加工,将制备的熔覆层减薄150μm,恢复成原有尺寸后,对其进行打磨直至光亮。最终触头接触部分的熔覆层厚度为400μm,如图9所示。对熔覆之后的触头进行显微硬度检测,实验结果表明所制备的耐蚀耐磨熔覆层的显微维氏硬度在130

‑

140hv之间,如图13所示。图10展示了户外高压隔离开关gw5

‑

110/630激光熔覆后户外高压隔离开关动、静触头安装结构示意图。

96.所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

97.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。