1.本发明属于无机非金属材料技术领域,涉及一种黑滑石的加工方法,具体涉及一种黑滑石吸附剂及其制备方法和应用。

背景技术:

2.黑滑石是对黑色、灰黑色滑石的统称,因其内部含有机质而呈黑色,有机质含量为2

‑

5%左右。由于黑滑石白度低,难以广泛应用,仅仅能在陶瓷、橡胶等行业中使用。因此,为扩大黑滑石的应用领域,目前的加工方法基本是采取适当措施提高黑滑石的白度,主要的方法就是煅烧。煅烧后黑滑石的白度可以达到90%以上,同时具有良好的绝缘、耐热、吸附、润滑等性能,可以广泛应用于涂料、塑料、橡胶、造纸、高档陶瓷等行业中。

3.cn104310414a公开了一种将黑滑石制备成高白度超细煅烧滑石粉的方法,将天然黑滑石经破碎加工成粒径小于0.3cm的颗粒,破碎过程中持续喷入水量为所述黑滑石质量5~10%的;将所述黑滑石颗粒压制成黑滑石砖块,与煤球交替叠放于o型窑内,1100

‑

1200℃煅烧时间5

‑

7天,将出窑的所述砖块用球磨机研磨成粒径为10

‑

16μm的细料,即得所述高白度超细煅烧滑石粉,可用于塑料、橡胶、造纸、涂料等行业。

4.cn101519305b公开了一种黑滑石的增白方法,以二叠系黑滑石矿为原料,按照下列步骤进行制备:1)选矿,2)破碎,3)干法粉磨,4)煅烧。在粉磨前加入复合增白剂,复合增白剂为硫代硫酸钠和氯化钠,硫代硫酸钠的添加量为矿块重量的0.5%~1.5%,氯化钠的添加量为矿块重量的1%~1.5%;煅烧温度为1150℃~1200℃,煅烧时间为5~7小时。该发明的方法制备的煅烧黑滑石制品白度达到85~91,达到应用要求。

5.cn106398322b公开了一种黑滑石基复合白色颜料的制备方法,包括以下步骤:1)取黑滑石为原料,并经高温煅烧,然后进行粉碎,加工成325目或以上的黑滑石粉体;2)在步骤1)中制得的黑滑石粉体中加入钛白粉、研磨助剂和性能调节剂;3)将步骤2)中混合后的混合原料和去离子水一起放入到砂磨机中研磨;4)研磨后取出进行过滤干燥,得到成品。通过该发明的方法所制备的黑滑石基复合白色颜料具有较低的成本、良好的遮盖力,具有部分或全部替代其他白色颜料的性能。

6.可以看出,目前黑滑石的利用都是先高温煅烧去除有机质,使其转白后才能应用,对黑滑石的全组分应用鲜有报道。

7.因此,开发一种可进行全组分应用的、可作为吸附剂使用的高吸附性能的黑滑石及其制备方法很有必要。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种黑滑石吸附剂及其制备方法和应用,本发明的制备方法制得的黑滑石作为吸附剂,具有高的比表面积及活性,吸附性能好,本发明的制备方法工艺流程简单,生产成本低,实现了对黑滑石的全组分利用,产品吸附性能高。

9.本发明的目的之一在于提供一种黑滑石吸附剂的制备方法,为达此目的,本发明采用以下技术方案:

10.一种黑滑石吸附剂的制备方法,包括如下步骤:

11.1)均化:将黑滑石原矿粉碎得到超细均一的粉体原料;

12.2)碳化:将步骤1)得到的粉体原料在氮气保护下煅烧,得到碳化材料;

13.3)活化:将步骤2)得到的碳化材料在蒸汽下煅烧活化,得到所述黑滑石吸附剂。

14.本发明的黑滑石吸附剂的制备方法,采用均化

‑

碳化

‑

活化工艺,通过机械力对黑滑石进行预活化,增加黑滑石表面的活性键(mg

‑

o、si

‑

o、oh

‑

等);然后真空下煅烧使黑滑石中的有机质转化为碳质;最后通入蒸汽进行微波煅烧,使碳质形成多孔结构,增大了滑石片层的间距,并增加了材料表面的羟基官能团,从而提高了材料的比表面积及活性,最终得到一种高效黑滑石吸附剂。

15.步骤1)中,所述粉碎方式为气流粉碎。

16.步骤1)中,所述粉体原料的细度小于2μm。

17.步骤2)中,所述煅烧的温度为600~800℃,例如为600℃、650℃、700℃、750℃或800℃等;所述煅烧的时间为1~3h,例如为1h、1.5h、2h、2.5h或3h等。

18.步骤3)中,所述煅烧为微波煅烧。

19.所述微波煅烧的温度为800~1000℃,例如为800℃、850℃、900℃、950℃或1000℃等;所述微波煅烧的时间为30~120min,例如为30min、40min、50min、60min、70min、80min、90min、100min、110min或120min等。

20.作为本发明的优选方案,所述黑滑石吸附剂的制备方法包括如下步骤:

21.1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

22.2)碳化:将步骤1)得到的粉体原料在氮气下、600~800℃煅烧1~3h,得到碳化材料;

23.3)活化:将步骤2)得到的碳化材料在蒸汽下、800~1000℃微波煅烧活化30~120min,得到所述黑滑石吸附剂。

24.本发明的目的之二在于提供一种采用目的之一所述的制备方法得到的黑滑石吸附剂。

25.本发明的目的之三在于提供一种目的之二所述的黑滑石吸附剂的应用,将所述黑滑石吸附剂用于水体中磷酸盐的吸附。

26.与现有技术相比,本发明的有益效果为:

27.本发明的黑滑石吸附剂的制备方法,实现了对黑滑石的全组分利用,工艺流程简单,生产成本低,制得的黑滑石吸附剂具有多孔结构,滑石片层间距大,增加了黑滑石吸附剂表面的羟基官能团,提高了比表面积及活性,吸附性能高。具体的,zeta电位为

‑

24~

‑

35,用于水体中的磷酸盐的吸附时,对2mg/l磷酸盐中磷的吸附率为86.8

‑

97.2%。

附图说明

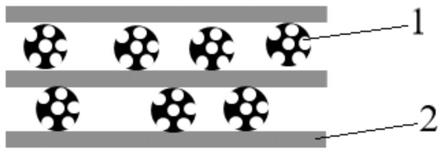

28.图1为本发明的黑滑石吸附剂的结构示意图;

29.图2为本发明采用的黑滑石原矿的扫描电镜图;

30.图3为本发明的黑滑石吸附剂的扫描电镜图;

31.附图标记如下:

[0032]1‑

多孔碳;2

‑

滑石片层。

具体实施方式

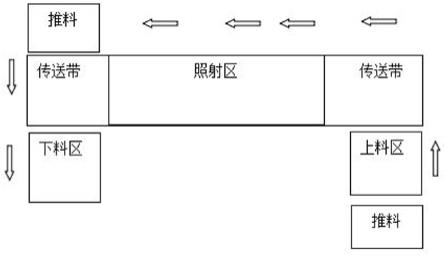

[0033]

下面结合附图1

‑

3,并通过具体实施方式来进一步说明本发明的技术方案。

[0034]

如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。

[0035]

本发明的黑滑石吸附剂的制备方法,包括如下步骤:

[0036]

1)均化:将黑滑石原矿粉碎得到超细均一的粉体原料;

[0037]

2)碳化:将步骤1)得到的粉体原料在氮气保护下煅烧,得到碳化材料;

[0038]

3)活化:将步骤2)得到的碳化材料在蒸汽下煅烧活化,得到黑滑石吸附剂,制得的黑滑石吸附剂的结构示意图如图1所示,包括层状分布的滑石片层2,以及分布于滑石片层2之间的多孔碳1。

[0039]

如图2所示,本发明采用的黑滑石原矿成片层状。

[0040]

本发明制得的黑滑石吸附剂的扫描电镜如图3所示,可以看出黑滑石吸附剂的片层间距较黑滑石原矿的片层间距显著增大。

[0041]

实施例1

[0042]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0043]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0044]

2)碳化:将步骤1)得到的粉体原料在氮气下600℃煅烧3h,得到碳化材料;

[0045]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧60min活化,得到黑滑石吸附剂。

[0046]

实施例2

[0047]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0048]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0049]

2)碳化:将步骤1)得到的粉体原料在氮气下800℃煅烧1h,得到碳化材料;

[0050]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧60min活化,得到黑滑石吸附剂。

[0051]

实施例3

[0052]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0053]

1)均化:将黑滑石原矿气流粉碎得到细度小于1.5μm的均一的粉体原料;

[0054]

2)碳化:将步骤1)得到的粉体原料在氮气下600℃煅烧2h,得到碳化材料;

[0055]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧30min活化,得到黑滑石吸附剂。

[0056]

实施例4

[0057]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0058]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0059]

2)碳化:将步骤1)得到的粉体原料在氮气下600℃煅烧3h,得到碳化材料;

[0060]

3)活化:将步骤2)得到的碳化材料在蒸汽下900℃微波煅烧120min活化,得到黑滑

石吸附剂。

[0061]

实施例5

[0062]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0063]

1)均化:将黑滑石原矿气流粉碎得到细度小于1.5μm的均一的粉体原料;

[0064]

2)碳化:将步骤1)得到的粉体原料在氮气下800℃煅烧1h,得到碳化材料;

[0065]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧60min活化,得到黑滑石吸附剂。

[0066]

实施例6

[0067]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0068]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0069]

2)碳化:将步骤1)得到的粉体原料在氮气下400℃煅烧3h,得到碳化材料;

[0070]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧60min活化,得到黑滑石吸附剂。

[0071]

实施例7

[0072]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0073]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0074]

2)碳化:将步骤1)得到的粉体原料于真空下1000℃煅烧3h,得到碳化材料;

[0075]

3)活化:将步骤2)得到的碳化材料在蒸汽下1000℃微波煅烧60min活化,得到黑滑石吸附剂。

[0076]

实施例8

[0077]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0078]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0079]

2)碳化:将步骤1)得到的粉体原料在氮气下600℃煅烧3h,得到碳化材料;

[0080]

3)活化:将步骤2)得到的碳化材料在蒸汽下600℃微波煅烧120min活化,得到黑滑石吸附剂。

[0081]

实施例9

[0082]

本实施例的黑滑石吸附剂的制备方法,包括如下步骤:

[0083]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0084]

2)碳化:将步骤1)得到的粉体原料于真空下600℃煅烧3h,得到碳化材料;

[0085]

3)活化:将步骤2)得到的碳化材料在蒸汽下1200℃微波煅烧60min活化,得到黑滑石吸附剂。

[0086]

对比例1

[0087]

本对比例的黑滑石吸附剂的制备方法,包括如下步骤:

[0088]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0089]

2)碳化:将步骤1)得到的粉体原料在氮气下800℃煅烧1h,得到黑滑石吸附剂。

[0090]

对比例2

[0091]

本对比例的黑滑石吸附剂的制备方法,包括如下步骤:

[0092]

1)均化:将黑滑石原矿气流粉碎得到细度小于2μm的均一的粉体原料;

[0093]

2)碳化活化:将步骤1)得到的粉体原料于蒸汽下800℃微波煅烧120min,得到黑滑

石吸附剂。

[0094]

对比例3

[0095]

本对比例与实施例1的区别之处在于,未经步骤1)的均化,其他的与实施例1的均相同。

[0096]

对比例4

[0097]

本对比例与实施例1的区别之处在于,步骤2)未采用氮气保护,为常压条件煅烧,其他的与实施例1的均相同。

[0098]

将实施例1

‑

9与对比例1

‑

4制得的黑滑石吸附剂进行zeta电位测定,并用于水体中磷酸盐的吸附,实验结果如表1所示。

[0099]

需要说明的是,zeta电位的绝对值越大,说明黑滑石吸附剂的表面活性越高。

[0100]

表1

[0101][0102]

[0103]

本发明的黑滑石吸附剂的制备方法,制得的黑滑石作为吸附剂,具有高的比表面积及活性,吸附性能好,本发明的制备方法工艺流程简单,生产成本低,实现了对黑滑石的全组分利用,产品性能高。具体的,zeta电位为

‑

24~

‑

35,用于水体中的磷酸盐的吸附时,对2mg/l磷酸盐中磷的吸附率为86.8

‑

97.2%。实施例6步骤2)中碳化温度太低,会使有机质碳化不完全,影响黑滑石吸附剂的比表面积和吸附性能。

[0104]

实施例8步骤3)中微波煅烧温度太低,会使吸附剂活化不充分,影响黑滑石吸附剂的活性和吸附性能。

[0105]

实施例7步骤2)中碳化温度太高,实施例9步骤3)中微波煅烧温度太高,会使能耗变高,对黑滑石吸附剂的活性和吸附性能影响不大。

[0106]

对比例1中未经步骤3)活化,黑滑石表面活性低,影响其吸附性能。

[0107]

对比例2中未经氮气保护煅烧,直接微波煅烧,会使有机质无法碳化,无法得到多孔碳。

[0108]

对比例3未经步骤1)的均化,会使碳化和活化不完全,影响黑滑石吸附剂的比表面积、活性和吸附性能。

[0109]

对比例4步骤2)未采用氮气保护,为常压条件煅烧,会使有机质燃烧,无法得到多孔碳。

[0110]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0111]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0112]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0113]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。