1.本发明属于固体废弃物处理及再生应用技术领域,具体涉及一种烃类催化裂解废催化剂的脱金属复活再利用方法。

背景技术:

2.2019年《国家危险废物名录》中已将催化裂化等废催化剂归为hw50类危废(代码:251

‑

017

‑

50),固体危废催化剂处理不当将会引起严重的环境污染。

3.cn200710179053公开一种流化催化裂化装置(fcc)中平衡催化剂的再生回收系统及方法。该方法包括:待处理的废弃平衡催化剂通过物料输送系统进入多级磁分离装置(a)中;分选出来的低磁剂进入酸化脱金属装置(b)中;将高磁剂卸出装袋;经过酸化脱金属装置(b)处理的浆液进入活化装置(c)中,并向酸化反应后的浆液中加入水和活化剂;反应一定时间后的浆液经过过滤脱水装置(d)处理形成滤饼;再进入烘干装置(e);滤饼在旋转焙烧装置(f)中焙烧后得到的成品再生催化剂,从转炉中连续流出,过筛包装后即可;整个工艺流程由自动控制装置(g)进行控制和显示。

4.cn200810014209公开了一种fcc废催化剂复活的方法,该方法通过无机酸和有机酸的协同作用,使催化剂骨架结构发生重构,在重构过程中构建发达的微孔

‑

介孔复合孔道结构体系,脱除或钝化废催化剂中重金属,使复活后催化剂的比表面显著增加,重金属脱除率为30%,微反活性可提高10%以上,并能获得较高的液化气和汽油选择性及较低的焦炭收率。

5.cn201710624515公开了一种fcc废催化剂的复活方法,包括如下步骤:(a)将fcc废催化剂加入去离子水中,在搅拌条件下缓慢加入双氧水;(b)在搅拌条件下,向步骤(a)的反应体系中加入铵盐,并在60~100℃条件下保持反应0.5~2.0小时;(c)反应结束后冷却至室温,将反应产物过滤后在200~500℃条件下焙烧2~6小时,即得复活催化剂。

6.cn201611117948公开一种fcc废催化剂脱金属再活化的方法,该方法包括以下步骤:(a)将fcc废催化剂与含卤素小分子物质接触进行脱金属反应;(b)将步骤(a)所得fcc废催化剂反应产物水洗后过滤,滤饼为脱金属fcc催化剂,含稀土滤液经萃取回收稀土,得含稀土精液;(c)将步骤(b)所得脱金属fcc催化剂用含稀土精液活化后干燥,得脱金属再活化fcc催化剂。

7.上述方法在脱出废催化剂沉积金属的过程中,需要使用大量且不同类型的有机酸和无机酸溶液,增加方法实施过程中的成本和其他废水的排放,环保性能仍有不足。

技术实现要素:

8.为了克服上述现有技术的不足,本发明的目的在于提供一种烃类催化裂解废催化剂的脱金属复活再利用方法,将复活再生后的催化剂重返生产装置应用,不仅能够使得危废资源化利用,提高技术环保性,而且能够降低装置的运行成本,提高经济效益。

9.为了实现上述目的,本发明采用的技术方案是:

10.一种烃类催化裂解废催化剂的脱金属复活再利用方法,包括以下步骤;

11.1)在空气或氧气气氛下,将废催化剂进行550~650℃高温脱碳处理,处理时间为4~6h;

12.2)将脱碳后的催化剂与分离剂均匀混合预处理并焙烧;

13.3)将步骤2)所得焙烧后固体进行研磨,与去离子水充分混合后,调节体系的ph后,在50~90℃水热搅拌进行溶出;

14.4)将步骤3)所得固液混合物进行过滤,并洗涤至中性,滤液萃取回收稀土金属;

15.5)将步骤4)所得固体产物在105

‑

135℃干燥2~12h后,在450~750℃下焙烧2

‑

8小时,获得脱金属催化剂1;

16.6)将步骤5)所得脱金属催化剂1按照步骤2~5进行再处理,获得脱金属催化剂2;

17.7)步骤6)所得脱金属催化剂2与改性元素混合进行元素改性,获得脱金属复活催化剂。

18.所述步骤2)中所述分离剂为铵盐,包括氯化铵、硝酸铵、硫酸铵、碳酸铵,硫酸氢铵,醋酸铵中的一种或者几种铵盐的混合物,分离剂与废催化剂的质量比为0.5:1~5.0:1。

19.所述步骤2)中所述进行均匀混合预处理,包括但不限于干混、溶解混合后超声、湿混。

20.所述步骤3)中去离子水与焙烧后固体质量比2.0:1~10:1之间,混合后ph调至3.0

‑

6.5之间。

21.所述步骤3)中调节混合体系ph用氨水或三乙胺或氢氧化钠中的一种或者几种混合物。

22.所述步骤6)中所述再处理,再处理次数为0

‑

4次。

23.所述步骤7)中的改性元素包括p、fe、mn、ce、k、la中的一种或者多种。

24.所述步骤7)中的脱金属催化剂2与改性元素的质量比为1:0.001~0.07。

25.本发明的有益效果:

26.本发明所涉及一种烃类催化剂的脱金属复活再利用方法,采用铵盐分段焙烧法具有成本低、方法简单、操作灵活,金属脱除率高、经济性、环保性较好,复活再生后催化剂的微反活性、孔道性质大幅度提升,耐磨性能优异。

27.本发明工艺流程简单、成本低、环保性好,ni、fe等沉积金属脱除率高,复活后的催化剂的大孔/介孔孔道性质明显改善、微反活性提升,解决了催化剂环保处理困难、回收率低等问题。

具体实施方式

28.下面结合实施例对本发明作进一步详细说明。

29.在各实施例和对比例中,所复活再生催化剂的元素组成采用x射线荧光法测定,比表面积和孔体积采用bet法测定。

30.实施例1:按照质量比例,烃类催化裂解废催化剂:分离剂=1:2,对废催化剂进行脱金属复活再利用。

31.具体流程如下:首先将废催化剂在空气气氛下于600℃在马弗炉中焙烧进行脱碳预处理。将废催化剂与分离剂按1:2进行充分混合均匀,于马弗炉中在空气气氛下于550℃

焙烧4h。将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

5之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂a。脱金属催化剂a经过p、fe、ce元素改性处理后,获得脱金属复活催化剂a。

32.实施例2:按照质量比例,烃类催化裂解废催化剂:分离剂=1:1,对废催化剂进行脱金属复活再利用。

33.具体流程如下:首先将废催化剂在空气气氛下于600℃在马弗炉中焙烧进行脱碳预处理。将废催化剂与分离剂按1:1进行充分混合均匀,于马弗炉中在空气气氛下于550℃焙烧4h。将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

4之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂b。脱金属催化剂b经过p、fe、ce元素改性处理后,获得脱金属复活催化剂b。

34.实施例3:按照复活再生过程是否进行两段法二次脱金属,烃类催化裂解废催化剂:分离剂按质量比为1:1,对废催化剂中的沉积金属按照一次脱除的流程进行二次脱金属。

35.具体流程如下:首先将废催化剂在空气气氛下于600℃在马弗炉中焙烧进行脱碳预处理。将废催化剂与分离剂按1:1进行充分混合均匀,于马弗炉中在空气气氛下于550℃焙烧4h。将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

4之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂b。将脱金属催化剂b与分离剂按质量比1:1进行充分混合,于550℃焙烧4h。将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

4之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂c。脱金属催化剂c经过p、fe、ce元素改性处理后,获得脱金属复活催化剂c。

36.实施例4:按照复活再生过程进行两段法二次脱金属过程中第一段是否进行水热处理,烃类催化裂解废催化剂:分离剂按质量比为1:1,对废催化剂进行脱金属复活再利用。

37.具体流程如下:首先将废催化剂在空气气氛下于600℃在马弗炉中焙烧进行脱碳预处理。将废催化剂与分离剂按1:1进行充分混合均匀,于马弗炉中在空气气氛下于550℃焙烧4h。将焙烧后的催化剂与一定量的分离剂按质量比1:1在550℃空气气氛进行再次混合焙烧,将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

4之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂d。脱金属催化剂d经过p、fe、ce元素改性处理后,获得脱金属复活催化剂d。

38.对比例:按照质量比例,烃类催化裂解废催化剂:分离剂=1:0.5,对废催化剂进行脱金属复活再利用。具体流程如下:首先将废催化剂在空气气氛下于600℃在马弗炉中焙烧进行脱碳预处理。将废催化剂与分离剂按1:1进行充分混合均匀,于马弗炉中在空气气氛下于550℃焙烧4h。将焙烧后的催化剂进行水热处理,水热处理温度为70℃,处理时间为3h,液固比控制在2:1,调节混合浆液的ph在3

‑

4之间;将水热处理后的产物直接进行过滤,再用去离子水洗涤、干燥、焙烧后得到脱金属催化剂e。脱金属催化剂e经过p、fe、ce元素改性处理

后,获得脱金属复活催化剂e。

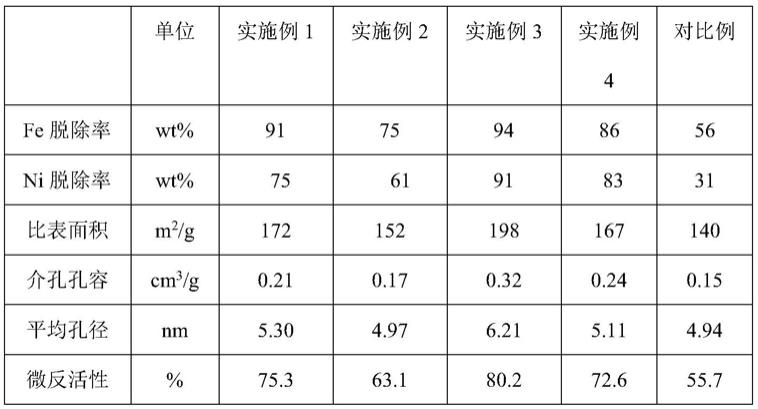

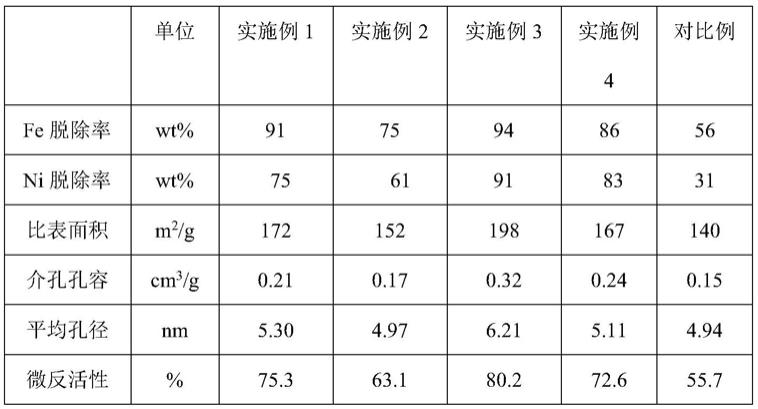

39.通过本发明以重烃催化裂解废催化剂为原料,废催化剂中沉积金属fe含量为7400ppm,ni含量为2600ppm,比表面积128m2/g,介孔孔容0.13cm3/g,平均孔径4.92nm。采用实施例1~4和对比例1的方法,开展废催化剂的脱金属复活利用。其结果如表1所示。

40.表1烃类催化裂解废催化剂脱金属复活结果

[0041][0042][0043]

由表1可以看出,在相同的工艺条件下,本发明的实施例1~4与对比例相比,实施例1

‑

4脱金属复活催化剂具有金属fe、ni脱除率高,比表面积及微反活性指数提高显著,耐磨性能增强,其中实施例3脱金属复活催化剂取得了优异的复活再生效果。

[0044]

参照上述实施例对本发明进行了详细说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。