1.本发明涉及一种有机溶剂回收系统,该系统从含有有机溶剂的待处理气体中分离有机溶剂净化并排出待处理气体的同时,使用载气将分离的有机溶剂回收。

背景技术:

2.一直以来,已知有以下含有机溶剂气体处理系统:使用吸附材料对含有有机溶剂的待处理气体进行有机溶剂的吸附处理和脱附处理,通过使有机溶剂从待处理气体中移至载气中,使被处理气体的净化和有机溶剂的回收成为可能。

3.这种有机溶剂回收系统,通常具有使含有有机溶剂的待处理气体以及高温状态的载气按时间交替地与吸附材料接触的吸脱附处理装置、通过冷却从该吸脱附处理装置排出的载气使有机溶剂冷凝后回收的冷凝回收装置。

4.作为该类有机溶剂回收系统的一种,专利文献1中公开了使用水蒸气作为载气的含有机溶剂气体处理系统。

5.此外,最近需要一种以提高回收有机溶剂品质、并简化排水处理工序为目的的低排水量有机溶剂回收系统。专利文献2中公开了一种向高温间接加热的高温吸附材料中供应载气的有机溶剂回收系统。现有技术文献专利文献

6.[专利文献1]日本实用新型专利申请公报“实全平3

‑

32924”[专利文献2]日本公开专利公报“特开平7

‑

68127”

技术实现要素:

发明要解决的问题

[0007]

对于这样的有机溶剂回收系统,为了提高待处理气体的净化化能力以及有机溶剂的回收效率,需要充分地执行脱附处理时的有机溶剂的脱附,即吸附材料的再生。

[0008]

此外,为了控制有机溶剂回收系统的运行成本,优选为将使用后的载气在有机溶剂回收系统内循环再利用的结构。

[0009]

然而,冷凝回收装置中,很难将有机溶剂从载气中完全分离出来,因此,从冷凝回收装置中排出的载气中,会含有未冷凝的有机溶剂。因此,在使载气循环返回到吸脱附处理装置的结构中,会有吸附材料再生不充分的情况,对于待处理气体的净化化能力以及有机溶剂的回收效率自然会产生限制。

[0010]

对此,本发明以解决上述问题为目的,提供了一种在控制运行成本的同时,提升了待处理气体的净化能力以及有机溶剂的回收效率的有机溶剂回收系统。解决问题的技术手段

[0011]

通过本发明人深刻研究的结果,通过以下的方法,找出了解决上述课题的方法,从而完成了本发明。即,本发明由以下构成。

1.一种有机溶剂回收系统,是一种从含有有机溶剂的待处理气体中分离回收有机溶剂的有机溶剂回收系统,其特征在于,具有:能够使载气循环流通的循环通路;具有吸脱附元件的、交替执行通过导入上述待处理气体进行的上述有机溶剂的吸附以及通过导入上述载气进行的上述有机溶剂的脱附;设置在上述循环通路上的上述吸脱附处理装置下游的、将从该吸脱附处理装置排出的上述载气冷却,冷凝回收该载气中含有的有机溶剂的冷凝回收装置;和设置在上述循环通路上的上述吸脱附处理装置上游的、加热上述冷凝回收装置中排出的上述低温状态的载气的加热部;上述冷凝回收装置调节从该冷凝回收装置排出的载气的温度,以使从该冷凝回收装置排出的载气中含有的有机溶剂的蒸气压为规定值以下。根据上述构成,通过调整温度以使从冷凝回收装置排出的载气中所含的有机溶剂的蒸气压变为规定值以下,从而能够使排出的载气中的有机溶剂的浓度为一定值以下,进而不再需要于冷凝回收装置与吸脱附处理装置之间设置其他的用于吸附除去载气中的有机溶剂的吸附装置。因此,体系结构得以简单化和小型化。2.上述1中所记载的有机溶剂回收系统,具有测定从所述冷凝回收装置中排出的载气温度的温度测定单元;所述冷凝回收装置基于所述温度测定单元的测定数值来调节排出的载气的温度,以使所述水蒸气压变为规定值以下。3.上述1中所记载的有机溶剂回收系统,具有测定从所述冷凝回收装置中排出的载气的蒸气压的蒸气压测定单元;所述冷凝回收装置基于所述蒸气压测定单元的测定数值来调节排出的载气的温度,以使所述蒸气压变为规定值以下。4.上述1~3中任意一项所述的有机溶剂回收系统,所述冷凝回收装置通过使用制冷剂进行间接冷却来冷却所述载气。5.上述4中所述的有机溶剂回收系统,所述制冷剂为水、乙二醇、丙二醇、丙三醇、乙醇中的任意一种或它们的混合物。发明的效果

[0012]

根据本发明,通过调整温度使冷凝回收装置中排出的载气所含的有机溶剂的蒸气压在规定值以下,从而能够使排出的载气中有机溶剂的浓度在一定程度以下,故不需要在冷凝回收装置和吸脱附处理装置之间设置另外的用于吸附除去载气中有机溶剂的吸附装置,能够保证净化能力。因此,系统结构得以简单化和小型化。由此,根据本发明,提供了能够在控制运行成本的同时,提升了待处理气体的净化能力以及有机溶剂的回收效率的有机溶剂回收系统

附图说明

[0013]

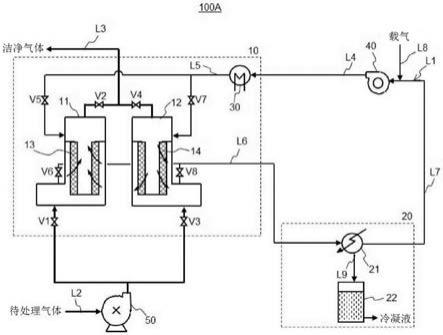

[图1]是表示实施方式中的有机|溶剂回收系统构造的图。[图2]是表示实施方式中的有机溶剂回收系统中,使用了一对吸脱附元件的吸附处理和脱附处理的按时间切换情况的时间表的图。

具体实施方式

[0014]

以下,对于本发明的实施方式,参考附图进行详细的说明。然而,对于以下所示的实施方式,对于附图中相同或共通部分以相同的符号标注,该说明不再重复赘述。

[0015]

如图1所示,本实施方式中的有机溶液剂回收系统100a具有,使载气能够循环流通的循环通路l1、设置在循环通路l1上的吸脱附处理装置10、冷凝回收装置20、循环送风机40、待处理气体送风机50。对于载气,可以使用水蒸气、加热空气、加热至高温的非活性气体等各种种类的气体。特别地,如果使用不含水分的非活性气体时,有机溶剂回收系统100a的构成可以更简单。

[0016]

循环通路l1具有图中所示的配管线路l4~l7。循环送风机40是用于使载气在循环通路l1中流通的送风单元,待处理气体送风机50是用于从配管线路l2向吸脱附处理装置10中供应待处理气体的送风单元。

[0017]

吸脱附处理装置10具有吸脱附槽a11以及吸脱附槽b12,和作为温度调节单元的加热器30。吸脱附槽a11中充填有吸附和脱附有机溶剂的吸脱附元件a13、吸脱附槽b12中充填有吸附和脱附有机溶剂的吸脱附元件b14。本实施方式中配备了2个吸脱附槽,但1个也可以、3个以上也可以。

[0018]

加热器30用于将供应至吸脱附槽a11或吸脱附槽b12中的载气调整为高温的状态。更具体的说,加热器30是将从冷凝回收装置20中排出而经过循环送风机40的载气的温度调节到高温的状态后,供应至吸脱附槽a11或吸脱附槽b12中。此处,加热器30对导入吸脱附槽a11以及吸脱附槽b12中的载气的温度进行调节,以使吸脱附元件a13以及吸脱附元件b14维持在规定的脱附温度。

[0019]

吸脱附元件a13以及吸脱附元件b14通过接触待处理气体来吸附待处理气体中含有的有机溶剂。因此,脱附处理装置10中,如果向吸脱附槽a11或吸脱附槽b12中通入待处理气体,有机溶剂会被吸脱附元件a13或吸脱附元件b14吸附,有机溶剂从待处理气体中被除去,待处理气体得到净化,作为洁净气体从吸脱附槽a11或吸脱附槽b12中排出。

[0020]

此外,吸脱附元件a13以及吸脱附元件b14通过接触高温状态的载气来脱附所吸附的有机溶剂。因此,在吸脱附处理装置10中,如果向吸脱附槽a11或吸脱附槽b12中通入高温状态的载气,有机溶剂会从吸脱附元件a13或吸脱附元件b14中脱附,含有有机溶剂的载气从吸脱附槽a11或吸脱附槽b12中排出。

[0021]

吸脱附元件a13以及吸脱附元件b14是由含有粒状活性炭、活性碳纤维、沸石、硅胶、多孔性高分子以及金属有机结构体中的任意一种的吸附材料所构成。优选使用粒状、粉末状、蜂窝状等活性炭、沸石,更优选使用活性碳纤维。由于活性碳纤维具有表面带微孔的纤维状构造,与气体的接触率高,故与其他吸附材料相比,能够实现更高的吸附效率和脱附效率。

[0022]

配管线路l2,l3分别与吸脱附处理装置10连接。配管线路l2是通过待处理气体送风机40将含有有机溶剂的待处理气体供应到吸脱附槽a11或吸脱附槽b12的配管线路。配管线路l2能够通过阀门v1对吸脱附槽a11的连接/非连接状态进行切换,能够通过阀门v3对吸脱附槽b12的连接/非连接状态进行切换。配管线路l3是用于将洁净气体从吸脱附槽a11或吸脱附槽b12中排出的配管线路。配管线路l3,能够通过阀门v2对吸脱附槽a11的连接/非连接状态进行切换,能够通过阀门v4对吸脱附槽b12的连接/非连接状态进行切换。

[0023]

进一步,配管线路l5,l6分别与吸脱附处理装置10连接。配管线路l5是将载气通过加热器30供应到吸脱附槽a11或吸脱附槽b12的配管线路。配管线路l5能够通过阀门v5对吸脱附槽a11的连接/非连接状态进行切换,能够通过阀门v7对吸脱附槽b12的连接/非连接状

态进行切换。配管线路l6是用于将载气从吸脱附槽a11或吸脱附槽b12中排出的配管线路。配管线路l6能够通过阀门v6对吸附槽a11的连接/非连接状态进行切换,能够通过v8对吸脱附槽b12的连接/非连接状态进行切换。

[0024]

根据上述阀门v1~v8的开关操作,可分别向吸脱附槽a11以及吸脱附槽b12按时间交替供应待处理气体与高温状态下的载气。由此,吸脱附槽a11以及吸脱附槽b12具有了按时间交替作为吸附槽以及脱附槽工作的功能,随之有机溶剂能够从待处理气体中转移到高温状态的载气中。此外,具体地,当吸脱附槽a11执行吸附槽功能的期间,吸脱附槽b12执行脱附槽的功能,当吸脱附槽a11执行脱附槽功能的期间,吸脱附槽b12执行吸附槽的功能。

[0025]

冷凝回收装置20具有冷凝器(condenser)21、回收罐22。冷凝器21是将吸脱附槽a11或吸脱附槽b12中排出的高温状态的载气通过调节温度为低温状态,使载气中含有的有机溶剂冷凝的装置。具体地,冷凝器21通过使用制冷剂将载气间接冷却来液化有机溶剂。回收罐22是将由冷凝器21液化的有机溶剂作为冷凝液储存的装置。

[0026]

制冷剂可以使用,水、伯醇、仲醇、叔醇、氢氟氯烃类、氢氟烃类、氨中的任何一种或它们的混合物,特别是使用水、乙二醇、丙二醇、丙三醇、乙醇中的任何一种或它们的混合物时,有机溶剂回收系统100a的构成可以更简单。

[0027]

冷凝回收装置20分别与配管线路l6,l7连接。配管线路l6是将从吸脱附处理装置10中排出的载气供应到冷凝器21的配管线路。配管线路l7是将载气从冷凝器21中排出的配管线路。

[0028]

此外,冷凝器21连接有配管线路l9。配管线路l9是将由冷凝器21冷凝的有机溶剂导入回收罐22的配管线路。

[0029]

图2展示了图1中所示的有机溶剂回收系统100a中,使用吸脱附元件a13和吸附元件b14的吸附处理以及脱附处理的按时间切换情况的时间表。其后,参考图2,以使用非活性气体作为载气的情况为例,对使用本实施方式的有机溶剂回收系统100a处理待处理气体进行详细说明。

[0030]

有机溶剂回收系统100a,通过将如图2所示的1个循环作为单位周期来重复该循环,从而对待处理气体进行连续处理。

[0031]

在上述1个循环的前半段中(图2中所示时间段t0~t2之间),在填充有吸脱附元件a13的吸脱附处理装置10的吸脱附槽a11中进行吸附处理。与此同时,在填充有吸脱附元件b14的吸脱附处理装置10的吸脱附槽b12中,吸脱附槽b12内用非活性气体进行置换吹扫处理后(图2中所示的时间段t0~t1之间),进行脱附处理(图2中所示的时间段t1~t2之间)。

[0032]

此外,在上述1个循环的后半段中(图2中所示时间段t2~t4之间),在填充有吸脱附元件b14的吸脱附处理装置10的吸脱附槽b12中进行吸附处理,与此同时,在填充有吸脱附元件a13的吸脱附处理装置10的吸脱附槽a11中,吸脱附槽a11内用非活性气体进行置换吹扫处理后(图2中所示时间段t2~t3之间),进行脱附处理(图2中所示时间段t3~t4之间)。

[0033]

在冷凝回收装置20中,将吸脱附处理装置10中排出的含有有机溶剂的载气用冷凝器21间接冷却,将温度调节为低温状态使有机溶剂冷凝,回收有机溶剂。

[0034]

冷凝回收装置20通过温度调节使从冷凝器21中排出的含有有机溶剂的载气的蒸气压为规定值以下。例如,可以具有调节冷凝器21温度的温度调节部(无图示)。通过调节冷

凝器21的温度,排出气体中所含的有机溶剂的蒸气压低于规定值,由此,排出气体中有机溶剂的浓度能够在一定值以下。因此,能够有效地使吸脱附元件上吸附的有机溶剂脱附。例如,根据后述的实施例,有机溶剂为对二甲苯时,在冷凝处理中,优选通过调节载气温度,使从冷凝器21中排出的载气所含的有机溶剂的蒸气压变为11.4mmhg以下,进一步优选通过调节载气温度使其变为6.1mmhg以下。当冷凝器21中排出的载气中所含的有机溶剂的蒸气压为11.4mmhg以下时,由于与吸脱附元件a13以及吸脱附元件b14循环接触的载气中所含的有机溶剂的蒸气压充分低,能够有效地促进吸脱附元件a13以及吸脱附元件b14的再生效果。另一方面,从冷凝器21中排出的载气中所含的有机溶剂的蒸气压为大于11.4mmhg时,由于与吸脱附元件a13以及吸脱附元件b14循环接触的载气中所含的有机溶剂的蒸气压为较高值,吸脱附元件a13以及吸脱附元件b14很难充分再生,作为体系的性能降低。该11.4mmhg和6.1mmhg的数值,是从后述的实施例中的试验结果导出的数值。

[0035]

冷凝回收装置20通过温度调节使从冷凝器21中排出的载气中所含的有机溶剂的蒸气压在规定值以下,能够使排出载气中的有机溶剂的浓度成为一定值以下,不再需要于冷凝器21和吸脱附处理装置10之间另外设置用于吸附除去载气中的有机溶剂的吸附装置,有机溶剂回收系统100a的构成得以简单化和小型化。

[0036]

此外,冷凝回收装置20也可以具有测定从冷凝器21中排出的载气的温度的温度测定器(无图示)。冷凝回收装置20根据温度测定器的测定值,调节从冷凝器21排出的载气的温度,以使载气中所含的有机溶剂的蒸气压为规定值以下,则有机溶剂回收系统100a的构成得以简单化。

[0037]

此外,冷凝回收装置20也可以具有测定从冷凝器21中排出的载气的蒸气压的水蒸气压测定器(无图示)。冷凝回收装置20根据水蒸气压测定器的测定值,调节从冷凝器21排出的载气的温度,以使载气中所含的有机溶剂的蒸气压为规定值以下,则有机溶剂回收系统100a的构成得以简单化。载气的蒸气压的测定方法,可以例举,氢火焰离子化检测法、催化氧化―非分散红外吸收法、光离子化检测方法、使用半导体传感器的检测法、干涉增幅反射法、使用检测管的检测方法等,没有特别限制。

[0038]

通过使用上述说明中本实施方式的有机溶剂回收系统100a,结果是促进了脱附处理中吸脱附元件a13以及吸脱附元件b14的再生,其后在进行吸附处理时,能够更有效地从待处理气体中吸附和去除有机溶剂。因此,通过使用有机溶剂回收系统100a,实现了对待处理气体的净化能力以及有机溶剂的回收效率的提升,相比于过去实现了一种高性能且简单的构成体系。

[0039]

此外,本实施方式的有机溶剂回收系统100a通过构筑循环通路,得以循环使用载气,具有优异的经济性。因此,当以氮气等为代表的非活性气体作为载气使用时,还能够特别得到降低运行成本的效果。

[0040]

(实施例)以下的实施例,使用了上述本发明的实施方式中的有机溶剂回收系统100a对待处理气体进行了处理。

[0041]

在实施例中,使用含有浓度为1500ppm的对二甲苯作为有机溶剂的、40℃、相对湿度50%rh的气体作为待处理气体。使用120℃的氮气作为载气。此外,作为吸脱附元件a12,吸脱附元件b14,使用bet比表面积为1500mg/m2的活性碳纤维,使用5℃的水作为制冷剂。

[0042]

首先,使用待处理气体送风机50向吸脱附处理装置10的吸脱附槽a12以及吸脱附槽b13中的一方的吸脱附槽,通过风量10nm3/min送风10分钟,使上述一方的吸脱附槽执行吸附槽的功能,进行了吸附处理。

[0043]

在上述吸附处理结束后,执行阀门切换的操作,在将上述一方的吸脱附槽切换为脱附槽的同时,另一方的吸脱附槽作为吸附槽。对于脱附槽,在脱附槽内进行氮气置换吹扫处理后,通过以风量1.5nm3/min导入用加热器30加热到120℃的氮气对吸脱附元件进行了脱附处理。在吸附槽中,以上述相同的条件进行吸附处理。冷凝回收装置20通过调节冷凝器21中供应的制冷剂量,将从脱附槽中排出的含有对二甲苯的氮气的温度保持在10℃的状态下使对二甲苯冷凝,在回收罐22中回收。

[0044]

将以上所说明的1个循环连续反复地进行,确认到从吸脱附处理装置10中排出的洁净气体中所含有的二甲苯的浓度,大约降低到了10ppm。即,确认了实施例中,能够以高达大约99%的除去率除去二甲苯。

[0045]

此外,在上述的脱附处理中,确认到导入冷凝回收装置20部分的配管线路l6中流通的氮气中所含对二甲苯的蒸气压上升到了平均13.0mmhg,确认到冷凝回收装置20排出部分的配管线路l7中流通的氮气中所含对二甲苯的蒸气压持续降低到了3.6mmhg。本实施例,改变制冷剂的温度调整了氮气的温度,使配管线路l7中流通的氮气中所含对二甲苯的蒸气压能时常在3.6mmhg以下。

[0046]

以上公开的实施方法和实施例在所有方面都是示例性的,并非对本发明的限制。本发明的技术范围由权利要求书的范围限定,并且包含与权利要求的描述同等含义的以及范围内的全部变更。工业上的可利用性

[0047]

本发明,例如可以有效地用于从工厂和建筑物排出的含有有机溶剂的待处理气体的处理系统等。符号说明

[0048]

10吸脱附处理装置11吸脱附槽a12吸脱附槽b13吸脱附元件a14吸脱附元件b20冷凝回收装置21冷凝器22回收罐30加热器40循环送风机50待处理气体送风机100a有机溶剂回收系统l1循环通路l2~l11配管线路v1~v8阀门

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。