1.本技术涉及混凝土处理的技术领域,尤其是涉及一种废弃混凝土制备再生砂用装置。

背景技术:

2.由于天然砂石的日渐减少,使得天然砂石的价格也逐渐变高,导致建筑行业的成本也逐渐提高。

3.废弃混凝土通常是指建筑拆除时产生的混凝土废料,在我国存在大量的废弃混凝土,为了降低废弃混凝土的体量以及降低建筑成本,通常将废弃混凝土加工成再生砂以作为新建筑的原料,减少建筑垃圾体量,使得废物再利用,且符合绿色环保的发展理念。废弃混凝土制备再生砂用装置是一种用于将混凝土进行压碎后再进行筛分得到与天然砂颗粒大小相近的再生砂的装置。

4.相关技术中的再生砂的制备装置在将混凝土压碎时,混凝土压碎后产生的灰尘容易弥漫在空气中,导致工作人员容易将大量灰尘吸入肺部,危害工作人员身体健康。

技术实现要素:

5.为了改善混凝土压碎时产生的灰尘容易弥漫在空气中危害工作人员身体健康的问题,本技术提供一种废弃混凝土制备再生砂用装置。

6.本技术提供的一种废弃混凝土制备再生砂用装置,采用如下的技术方案:一种废弃混凝土制备再生砂用装置,包括压碎机构和筛分机构;所述压碎机构包括支撑座、压碎室、导料板以及多个压碎组件;所述压碎室设置于支撑座上,所述压碎室长度方向的一端开设有供废弃混凝土进入的进料口,另一端开设有出料口,所述导料板固定于出料口的底部,所述导料板远离压碎室的端部上翘;所述筛分机构设置于出料口处,所述筛分机构用于筛分经压碎机构压碎后的废弃混凝土;所述压碎组件包括滑动设置于压碎室内的压碎块,固定于压碎块朝向压碎室内底壁的端部的压碎凸块以及驱动压碎凸块撞击压碎室底板的驱动结构;还包括喷水雾装置,所述喷水雾装置包括水管和连接于水管一端的喷洒,所述喷洒设置于压碎室内,且设置于靠近进料口一侧;所述喷洒的水出口朝向压碎室的内底壁。

7.通过采用上述技术方案,废弃混凝土料通过导料板从进料口进入压碎室内,驱动结构驱动压碎凸块撞击压碎室内底壁,通过振动使得废弃混凝土朝出料口的方向位移,因压碎凸块间隔设置,一方面,压碎凸块的设置减小废弃混凝土块的受力面积,增大废弃混凝土块受到的压碎力,提高压碎效果;另一方面,通过振动的方式使混凝土在压碎腔内移动,使得混凝土能从压碎凸块的间隙处进行位移,使废弃混凝土块位移方便;喷水雾装置用于对混凝土块进行喷湿,水管可连接水龙头,通过开启水龙头使喷洒出水,喷洒喷出的水呈水雾状,能将废弃混凝土块表面进行润湿,使在破碎过程中产生的灰尘,不易出现灰尘飞扬的情况,从而防止灰尘被工作人员吸入,保障工作人员的身体健

康。

8.可选的,所述压碎室底面固定有导向杆,所述支撑座顶面开设有供导向杆穿过的导向孔,所述导向杆滑动设置于导向孔内;所述压碎室的外底壁和支撑座之间设置有用于支撑压碎室的支撑弹簧;所述压碎室的出料口端的底部固定有用于固定筛分机构的固定板;所述筛分机构包括粗筛板,所述粗筛板的端部固定于固定板上,所述粗筛板用于筛分从出料口掉落的废弃混凝土。

9.通过采用上述技术方案,驱动结构驱动压碎凸块撞击压碎室的内底部产生振动,通过支撑弹簧将压碎室进行支撑且通过导向杆将压碎室进行导向,使得压碎室在竖直方向的振动空间增大,从而提高压碎室的振动幅度,使混凝土块方便在压碎室内发生位移。将固定板固定在压碎室上,并将粗筛板固定在固定板上,使压碎室振动时,固定板和粗筛板均振动,从出料口处的废弃混凝土掉落在粗筛板上后能进行振动筛分,无需增加驱动源驱动粗筛板振动,节约能源。

10.可选的,所述筛分机构还包括精筛板,所述粗筛板和精筛板的端部固定于固定板远离压碎室的一侧,所述精筛板位于粗筛板的下方;所述筛分机构还包括用于盛放灰尘的集灰箱,所述集灰箱位于精筛板的下方。

11.通过采用上述技术方案,粗筛板用于筛分未被完全压碎的混凝土块,精筛板用于筛分再生砂和灰尘。再生砂内若含有大量的灰尘,容易导致混凝土强度降低,使建筑强度较差,因而通常需要将灰尘除去。因导向杆和支撑弹簧的设置,使得压碎室在纵向的振动幅度较大,使原本润湿的灰尘容易在筛分时因大幅度振动被振干,使得灰尘被筛分后落入集灰箱,集灰箱内可盛放水,使得灰尘被浸湿在水中,使灰尘不易反扑。

12.可选的,所述粗筛板和精筛板均倾斜设置,所述粗筛板位于压碎室宽度方向的两端倾斜设置,所述精筛板的倾斜方向与粗筛板的倾斜方向相反。

13.通过采用上述技术方案,精筛板和粗筛板均倾斜设置,且倾斜方向相反,使精筛板和粗筛板上的出料端的方向相反,方便在两侧放置用于盛放精筛板和粗筛板筛分得到的物料的盛放装置,方便将粗筛板和精筛板得到的物料分开盛放。

14.可选的,所述粗筛板上翘的端部固定有竖向的安装板,所述安装板上设置有吹干风扇,所述吹干风扇的风向朝向精筛板。

15.通过采用上述技术方案,设置吹干风扇对精筛板上再生砂进行干燥,一方面加速灰尘的干燥,使灰尘不易粘附再生砂表面,另一方面方便将灰尘吹入集灰箱内,防止灰尘扬起弥漫在空气中影响工作人员身体健康。

16.可选的,还包括用于将粗筛板上粗料运输回进料口的运输机构,所述运输机构包括底架、设置于底架上的运输室和设置于运输室内的运输组件;所述运输组件包括转动设置于运输室内长度方向两端的两个运输轮、围绕在两个运输轮上的运输带以及设置于运输室上的驱动运输轮转动的运输装置;所述运输室位于粗筛板向下倾斜的一侧,所述运输室长度方向两端倾斜设置,所述运输室向下倾斜的端部的顶面开设有循环进口,所述粗筛板向下倾斜的端部朝向循环进口,所述运输带位于循环进口下方;所述运输室上翘的端部的底部开设有循环出口,所述导料板位于压碎室宽度方向的两端倾斜设置,所述导料板上翘的端部位于循环出口下方。

17.通过采用上述技术方案,废弃混凝土从粗筛板的下倾端掉落至循环进口内,并掉

落在运输带上,运输装置驱动运输轮转动,使得运输带将废弃混凝土运输至循环出口处,并从循环出口掉落至导料板上,从而使导料板重新进入压碎室内,无需工作人员将粗筛板上的废弃混凝土运输至导料板处,减少工作人员的工作量。

18.可选的,所述运输组件还包括间隔固定于运输带背离运输轮一侧的多个运输板,多个所述运输板沿运输带的长度方向间隔设置,多个所述运输板的长度方向与运输带的宽度方向相同,相邻所述运输板之间的间隙用于盛放粗筛板上筛分得到的粗料。

19.通过采用上述技术方案,废弃混凝土掉落在相邻运输板之间,运输板将废弃混凝土限位,使废弃混凝土不易因运输带倾斜而滑移,放置废弃混凝土堆积在运输室下倾的一端。

20.可选的,所述集灰箱包括箱盖和箱体,所述箱盖包括盖框和多个栏板,多个所述栏板相互平行,多个所述栏板两端固定于盖框的内壁;多个所述栏板的宽度方向的端部朝远离吹干风扇的方向倾斜。

21.通过采用上述技术方案,通过将栏板的宽度方向朝远离吹干风扇的方向倾斜,使灰尘方便进入集灰箱内的情况下,栏板能防止吹干风扇直接吹到集灰箱底部的灰尘,使集灰箱内不盛放水,集灰箱内的灰尘也不易反扑。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置喷水雾装置,使废弃混凝土在破碎过程中产生的灰尘,不易被工作人员吸入,从而给保障工作人员的身体健康;2.通过设置导向杆和支撑弹簧,从而提高震压碎室的振动幅度,使混凝土块方便在压碎室内发生位移;3.通过设置吹干风扇,加速灰尘的干燥,且防止灰尘扬起弥漫在空气中影响工作人员身体健康。

附图说明

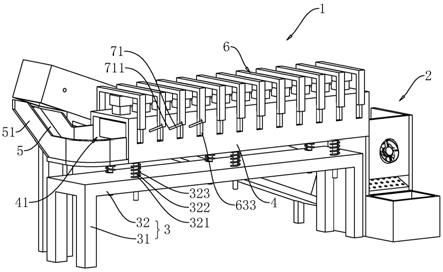

23.图1是本技术实施例的废弃混凝土制备再生砂用装置的整体示意图一。

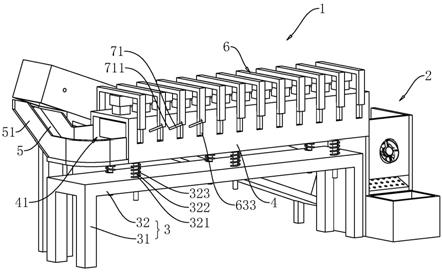

24.图2是实施例的整体示意图二,主要用于展示出料口的位置。

25.图3是实施例的压碎室内的结构示意图,主要用于展示压碎组件的结构。

26.图4是实施例的筛分机构的爆炸图。

27.图5是实施例的运输机构的结构示意图。

28.附图标记说明:1、压碎机构;2、筛分机构;21、粗筛板;211、固定板;212、拦截板;213、安装板;22、精筛板;23、集灰箱;231、箱体;232、箱盖;2311、栏板;2312、盖框;24、储砂槽;26、吹干风扇;3、支撑座;31、支撑脚;32、支撑板;321、导向孔;322、导向杆;323、支撑弹簧;4、压碎室;41、进料口;42、出料口;5、导料板;51、防漏板;6、压碎组件;61、压碎块;62、压碎凸块;63、驱动结构;631、油压缸;632、连接架;6321、驱动杆;6322、连接杆;633、滑动槽;7、喷水雾装置;71、水管;72、喷洒;711、管孔;8、运输机构;81、运输室;811、循环进口;812、循环出口;82、底架;83、运输组件;831、运输轮;832、运输带;833、运输装置;8331、运输电机;834、运输板。

具体实施方式

29.以下结合附图1

‑

5对本技术作进一步详细说明。

30.本技术实施例公开一种废弃混凝土制备再生砂用装置。参照图1,废弃混凝土制备再生砂用装置包括用于压碎废弃混凝土的压碎机构1和用于对压碎后废弃混凝土进行筛分的筛分机构2。

31.参照图1,压碎机构1包括支撑座3、压碎室4、导料板5和多个用于将废弃混凝土压碎的压碎组件6,支撑座3包括多个支撑脚31和固定于多个支撑脚31顶面的支撑板32,支撑板32顶面贯穿开设有多个导向孔321,导向孔321内一一对应滑动设置有导向杆322,导向杆322的顶端与压碎室4的底面固定,导向杆322上套设有支撑弹簧323,支撑弹簧323一端固定支撑板32的顶面,另一端固定压碎室4的底面。

32.参照图1、图2,压碎室4为长方体形,压碎室4长度方向的其中一端开设有供废弃混凝土进入的进料口41,另一端开设有供被压碎后的混凝土下料的出料口42。

33.参照图2、图3,多个压碎组件6沿压碎室4的长度方向排列,压碎组件6包括压碎块61、压碎凸块62和驱动压碎快在压碎室4内滑动的驱动结构63。驱动结构63包括油压缸631和连接架632,连接架632包括两个平行的驱动杆6321和将两个驱动杆6321同一长度方向端部固定的连接杆6322,连接杆6322位于压碎室4的顶部,两个驱动杆6321延伸至压碎室4宽度方向的两侧。压碎室4宽度方向的两侧均开设有多个滑动槽633,压碎室4同一侧的多个滑动槽633相互平行,且压碎室4同一侧的多个滑动槽633的排列方向与压碎室4的长度方向相同。压碎块61两端滑动设置于滑动槽633内,且压碎块61两端固定连接两个驱动杆6321远离连接杆6322的端部。

34.参照图3,压碎块61的滑动方向沿远离或靠近压碎室4内底壁的方向,油压缸631固定连接杆6322的中部,油压缸631的活塞端固定于压碎室4的顶面。多个压碎凸块62间隔固定于压碎块61朝向压碎室4内底壁的端面,油压缸631驱使压碎凸块62撞击压碎室4的内底壁。

35.参照图1、图3,废弃混凝土制备再生砂用装置还包括三个喷水雾装置7,三个喷水雾装置7固定于压碎室4靠近进料口41的一端。喷水雾装置7包括水管71和与水管71端部连接的喷洒72,喷洒72固定于压碎室4的内壁上,压碎室4同一侧的侧壁上开设有三个供水管71穿过的管孔711,三个管孔711一一对应开设于四个靠近进料口41的相邻的两个滑动槽633之间。水管71用于连接水龙头,开启水龙头后,喷洒72喷出水雾对压碎室4内的废弃混凝土进行润湿。

36.参照图1、图3,导料板5一端固定进料口41处的压碎室4的内底壁,导料板5另一端的延伸方向朝向压碎室4宽度方向的一侧,导料板5远离压碎室4的端部朝上倾斜。导料板5宽度方向的两侧固定有防止废弃混凝土从导料板5侧边漏出的防漏板51。

37.参照图4,筛分机构2包括粗筛板 21、精筛板22和集灰箱23。压碎室4靠近出料口42的端部的底壁固定有固定板211,固定板211的长度方向为竖直方向,粗筛板21和精筛板22的端部固定于固定板211远离压碎室4的一侧,精筛板22固定于粗筛板21的下方,集灰箱23放置在地面上,集灰箱23位于精筛板22的下方。

38.粗筛板21用于筛分从出料口42掉落的废弃混凝土,精筛板22用于筛分从粗筛板21上掉落下的再生砂,集灰箱23用于收集从精筛板22上筛分下来的灰尘。

39.参照图3、图4,与压碎室4宽度方向相同的粗筛板21的两端倾斜设置,粗筛板21下斜的端部与导料板5上翘的端部朝向压碎室4宽度方向的同一侧,精筛板22与粗筛板21的倾斜方向相反,即精筛板22上翘的端部靠近粗筛板21下斜的端部。

40.参照图4,集灰箱23旁边放置有用于储存再生砂的储砂槽24,精筛板22下斜的端部朝向储砂槽24。

41.参照图3、图4,精筛板22和粗筛板21远离压碎腔的端部通过设置拦截板212固定,拦截板212顶端延伸至凸出粗筛板21的顶面。拦截板212用于防止精筛板22和粗筛板21上物料从远离压碎腔的方向漏出。

42.参照图3、图4,粗筛板21上翘的端部固定有竖向的安装板213,安装板213顶端延伸至凸出粗筛板21的顶面,安装板213底端朝精筛板22下斜的端部延伸,安装板213底端与精筛板22下斜的端部之间留有供再生砂进入储砂槽24的间隙。安装板213水平方向的两端分别固定固定板211的板面和拦截板212的端部。

43.参照图4,安装板213上固定有吹干风扇26,吹干风扇26位于粗筛板21和精筛板22之间,吹干风扇26的出风方向朝向精筛板22。

44.参照图4,集灰箱23包括箱体231和固定于箱体231顶部的箱盖232,箱盖232包括盖框2312和多个栏板2311,多个栏板2311的长度方向相互平行,多个栏板2311长度方向的两端固定于盖框2312不相邻的两内壁上。多个栏板2311的宽度方向的端部朝远离吹干风扇26的方向倾斜。箱体231的箱口所在的平面平行于精筛板22所在的平面,且箱体231的箱口与精筛板22之间的间距为3

‑

15cm,使得吹干风扇26方便将灰尘吹入箱体231内。

45.参照图3、图5,废弃混凝土制备再生砂用装置还包括用于将粗筛板21上的粗料运输回进料口41的运输机构8。运输机构8包括运输室81、用于支撑运输室81的底架82和设置于运输室81内的运输组件83。

46.参照图5,底架82放置在粗筛板21下斜的端部朝向的压碎室4的宽度方向的一侧,运输室81为长方体盒体,运输室81固定于底架82上。

47.参照图5,运输组件83包括两个运输轮831、张紧围绕在两个运输轮831上的运输带832、驱动其中一个运输轮831转动的运输装置833和固定于运输带832上的多个运输板834。两个运输轮831转动连接于运输室81内长度方向两端的内壁上,运输装置833为运输电机8331,运输电机8331固定在运输室81的外壁上,运输电机8331的电机轴与其中一个运输轮831同轴固定,运输带832宽度方向的两侧滑动接触运输室81的两侧壁。

48.参照图5,运输板834的端部固定于运输带832远离运输轮831的一侧,多个运输板834相互平行且间隔设置,多个运输板834的排列方向与运输带832的长度方向相同,多个运输板834长度方向的两端滑动接触运输室81的两侧壁。相邻运输板834之间的间隙用于盛放粗筛板21上筛分得到的粗料,使粗料不易堆积在运输室81下斜的一端。

49.参照图5,运输室81长度方向的两端倾斜设置,运输室81下斜的端部的顶面开设有循环进口811,粗筛板21下斜的端部朝向循环进口811,循环进口811用于粗筛板21上的物料进入运输室81。运输室81上翘的端部的底面开设有循环出口812,导料板5位于循环出口812的下方,循环出口812用于供运输室81内的物料掉落在导料板5上,使物料重新回到压碎室4内进行二次压碎。

50.本技术实施例一种废弃混凝土制备再生砂用装置的实施原理为:废弃混凝土从导

料板5进入进料口41,多个油压缸631驱动压碎凸块62冲击压碎室4的内底壁,且多个油压缸631的伸缩频率不完全一致。此时,整个压碎室4振动,使得废弃混凝土通过振动得以朝出料口42的方向移动,在压碎凸块62对废弃混凝土的压碎期间,喷洒72喷出水雾将废弃混凝土表面润湿,使压碎时产生的灰尘不易扬起。

51.废弃混凝土经过压碎后掉落在粗筛板21上,通过压碎室4的振动带动粗筛板21和精筛板22振动,粒度较大的颗粒掉入循环进口811后被运输组件83重新运输至导料板5处进行二次压碎。粒度合适的颗粒即为再生砂,再生砂掉至精筛板22上,吹干风扇26将再生砂表面的进行吹干处理,使再生砂表面的灰尘掉入至集灰箱23内,再生砂则朝着精筛板22的倾斜方向掉入储砂槽24内。

52.综上所述,通过喷洒72将废弃混凝土喷湿处理,使灰尘不易扬起,使工作人员不易将灰尘吸入体内,从而保障工作人员的健康。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。