1.本发明属于气体处理技术领域,具体涉及一种焦炉煤气催化水解精脱氰的方法。

技术背景

2.我国是煤炭消耗大国,炼焦所用的煤炭占非燃料用煤的70%以上,焦炭生产量占世界总量的40%,2016年我国焦炭产量约4.1亿吨,产生副产品焦炉煤气约578亿立方米。处理后的焦炉煤气富含氢源和甲烷,是一种优质的高热值可燃性气体,可作为清洁能源被广泛应用于冶金燃气、城市煤气、工业燃料、化工原料等领域。

3.焦炉煤气的主要成分是h2(54%

‑

60%,体积分数)、ch4(23%

‑

26%)、co(5%

‑

8%)、n2(2%

‑

5%)、co2(1%

‑

3%)、o2(0.3%

‑

0.6%),此外还含有硫化氢(h2s)、氰化氢(hcn)、碳基硫(cos)、二硫化碳(cs2)等杂质。由于hcn是一种具毒性、高腐蚀性的气体,hcn废气净化要满足严格的环境排放及卫生标准,防止hcn造成大气污染和危害人体健康,因此脱除hcn十分必要。此外,hcn的净化也是实现焦炉煤气资源化利用及其他工业气体净化的需要。

4.目前,国内外主要利用吸附、吸收、燃烧等方法处理高浓度的hcn,而对焦炉煤气中低浓度的hcn的关注较少,但是hcn具有剧毒性,而且是no

x

的前驱体,焦炉煤气中低浓度hcn的净化不容忽视。低浓度hcn的净化方法以催化氧化和催化水解两种途径为主,催化氧化一般利用贵金属等催化剂经过多个复杂反应将hcn氧化为no

x

、co2、h2o、n2等,反应温度过高、过程中易生成其他副产物,催化水解法是利用水解催化剂,将hcn水解成nh3和co的低毒产物,反应能耗低,反应过程单一,不生成气体副产物,能有效避免催化剂中毒,延长催化剂的寿命。

5.专利申请cn140405 a、cn140400a、cn140404a公开了利用铂、铑、钯等催化剂净化hcn,此方法存在反应温度过高(250~550℃)、贵金属的价格昂贵、反应过程中产生副产物等问题;专利申请cn142652a公开了一种催化燃烧法去除废气中的hcn、nh3、焦油等,该方法能够有效控制氮氧化物的生成,但反应温度过高,所需氧含量过大,受到焦炉尾气实际工况的限制;专利申请cn103657655a发明了一种催化水解hcn的催化剂,但催化剂的制备过程需要在超临界及亚超临界状态下制备,且反应温度高,转化率低,在300℃才能实现90%以上的去除率;专利申请cn104190429a公开了一种hcn水解催化剂的制备方法,该催化剂采用溶胶凝胶法制备钛基催化剂,过程中涉及多种有机溶剂和多种金属前驱体,制备方法中存在多种控制因素,同时存在催化反应温度过高的问题;cn103463972a发明了一种水解

‑

氧化耦合法净化hcn的催化剂制备方法,该催化剂适用于小空速范围(500~9000h

‑1),且过程中不可避免的有氮氧化物生成。

6.一般的hcn达到100%的催化水解效率需要较高的温度,容易产生副产物nox,而cn

‑

离子具有强的络合性,与活性组分形成金属络合物会使催化剂组分中毒失活,降低催化剂寿命。对于hcn催化氧化的净化方法往往需要较高的氧浓度含量但在焦炉煤气混合气中,由于h2、ch4的混合气具有爆炸性,当氧含量超过一定量时存在巨大的安全隐患。因此,开发出制备方法简单,成本低廉的低温无氧/微氧高活性的水解催化剂对hcn的高效去除十分必

要。

技术实现要素:

7.针对现有技术存在的不足,本发明提供了一种适用于焦炉煤气低温无氧/微氧水解催化精脱氰的方法,该催化剂制备方法简单,成本低廉,催化活性和水解产物选择性高,无其他副产物生成,有效的延长催化剂的使用寿命。

8.本发明方法是将焦炉煤气冷却至100~200℃,通入气固催化反应器中,在水蒸气、催化剂同时存在的条件下,对焦炉尾气中的hcn进行催化水解,该反应在100~150℃、无氧或微氧条件下进行,焦炉煤气中的hcn全部转化为易脱除的低毒nh3,去除nh3后的焦炉煤气进入到煤气管网中使用;其中催化剂为la2o3‑

tio2改性水解催化剂、ceo2‑

tio2改性水解催化剂、co3o4‑

tio2改性水解催化剂、al2o3‑

tio2改性水解催化剂中的一种。

9.催化剂是将纳米二氧化钛放入金属盐溶液中,在25~40℃下水浴振荡25~35min,然后超声(100~200w)分散25~35min后静置4h,再将分散液置于65~75℃下搅拌至水分蒸干,然后在80~120℃下干燥12~24h,在程序升温马弗炉内以1~3℃/min升温速率升温至400~500℃,在空气氛围下焙烧3h,焙烧产物再用4~6mmol的koh溶液浸泡12h,120℃干燥12h制得;金属氧化物占催化剂质量的5~8%。

10.本发明的水解催化剂能实现低浓度hcn的高效净化,可处理大空速hcn尾气,水解产物选择性高,有效的减少废气后续处理的负担,从而使焦炉煤气深度脱氰,有利于焦炉煤气的资源化利用。

11.所述焦炉煤气以空速10000

‑

40000h

‑1进入气固催化反应器中,气固催化反应温度为100~150℃。

12.在气固催化反应器中,水蒸气在气体中体积百分比为3%~5%。

13.本发明气固催化反应器入口hcn浓度为50

‑

500ppm。

14.本发明气固催化反应器中设置有水汽鼓泡发生器。

15.hcn催化水解原理为,在一定的温度下,hcn吸附在催化剂表面上,与水分子转化的羟基发生反应,形成一系列甲酰胺及甲酸中间体,然后分解为nh3和co,生成的nh3产物则通过氨气净化装置,进行脱除净化。

16.氨气脱除方法脱除方法包括湿法(氧化法、化学吸收法、物理吸收法和物理

‑

化学吸收法)、干法(催化氧化法、吸附法)等常规方法,采用的吸附剂和/或氧化催化剂均为按常规试剂或按常规方法制得的试剂。

17.与现有技术相比,本发明有如下优点:(1)本发明选用了价格低廉的活性组分及载体,大幅度的控制催化剂的生产成本;(2)本发明选用了超声波辅助浸渍法,有效的提高活性组分在载体表面的分散度,过程简便易操作,避免了过多有机溶剂的使用,减少了制备条件的繁琐步骤;(3)本发明的水解催化剂可在100~150℃的中低温,10000~40000h

‑1的高空速,氧气含量低于0.5%的条件下稳定运行,工艺简单,hcn的脱除率和水解产物的生成率高;实验结果表明,hcn的去除效率可以达到100%,极大的实现焦炉煤气的精脱氰的要求,保证了生产过程的安全性。

附图说明

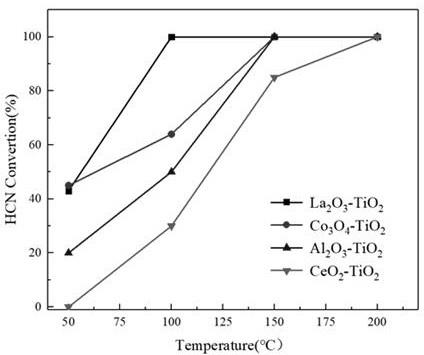

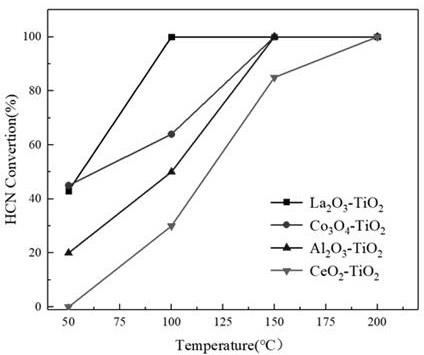

18.图1为不同催化剂对hcn的水解转化率结果;图2为实施例1催化剂对hcn的转化率和产物选择性结果;图3为实施例2催化剂对hcn的转化率和产物选择性结果;图4为实施例3催化剂对hcn的转化率和产物选择性结果;图5为实施例4催化剂对hcn的转化率和产物选择性结果。

19.图6为实施例5催化剂对hcn的转化率和产物选择性结果。

具体实施方式

20.下面通过实施例对本发明作进一步详细说明,但本发明保护范围不局限于所述内容。

21.实施例1:1、改性la2o3‑

tio2催化剂的制备将0.2658g的la(no3)3·

6h2o溶解于15ml去离子水中,得到浸渍液,将1.9g纳米二氧化钛加入浸渍液中,在水浴恒温振荡器中25℃下震荡30min,接着置于超声分散仪中进行超声分散30min,超声波功率在100w,然后静置4h,转移至水浴恒温装置中70℃搅拌至水分蒸干,然后在80℃干燥箱中干燥24h,在程序升温马弗炉内以2℃/min的升温速率升至450℃,在空气氛围下焙烧3h,将所得物用5mmol的koh溶液浸泡12h,转移至干燥箱中120℃干燥12h,得到la2o3‑

tio2改性水解催化剂;2、测试本实施例所的催化剂活性,催化剂的活性可以用hcn的去除率以及氨气选择性来表示;测试在固定床石英棉反应器中进行,将hcn浓度为100ppm的模拟气体通入催化反应器中,水蒸气在气体中体积百分比为3%,氧气含量为0.3%,在常压、反应温度为100℃、气体空速为40000h

‑1下对气体中的hcn进行催化水解,结果见图1、2,尾气检测出75

‑

100ppm氨气,即氨气选择性在75~100%之间,反应未检出no、no2、n2o,即反应无氮氧化物生成,反应后检出hcn 0~3ppm,即hcn去除效率为97%~100%,催化剂在使用6h后没有出现失活现象。

22.实施例2:1、改性co3o4‑

tio2催化剂的制备将0.1225g的co(no3)4·

6h2o溶解于15ml去离子水中,得到浸渍液,将1.9g载体加入浸渍液中,在水浴恒温振荡器中30℃下震荡25min,接着置于超声分散仪中进行超声分散25min,超声波功率200w,然后静置4h,转移至水浴恒温装置中75℃搅拌至水分蒸干,然后在90℃干燥箱中干燥20h,在程序升温马弗炉内以2℃/min的空气氛围450℃焙烧3h,将所得物用5mmol的koh溶液浸泡12h,转移至干燥箱中120℃干燥12h,得到co3o4‑

tio2改性水解催化剂;2、测试本实施例的催化剂活性,催化剂的活性可以用hcn的去除率以及氨气选择性来表示;测试在固定床石英棉反应器中进行,将hcn浓度为100ppm的模拟气体通入催化反应器中,水蒸气在气体中体积百分比为5%,氧气含量为0.3%,在常压、反应温度为150℃、气体空速为40000h

‑1下对气体中的hcn进行催化水解,结果见图1、3,尾气检测出50~100ppm氨气,即氨气选择性在50~100%之间,反应未检出no、no2、n2o,即反应无氮氧化物生成,反应检出hcn 1~3ppm,即hcn去除效率为97~100%,催化剂在使用6h后没有出现失活现象。

23.实施例3:1、改性al2o3‑

tio2催化剂制备方法如下:将0.9150g的al(no3)3·

9h2o溶解于15ml去离子水中,得到浸渍液,将1.9g载体加入浸渍液中,在水浴恒温振荡器中35℃下震荡25min,接着置于超声分散仪中进行超声分散30min,超声波功率在150w,然后静置4h,转移至水浴恒温装置中65℃搅拌至水分蒸干,然后在100℃干燥箱中干燥15h,在程序升温马弗炉内以2℃/min的升温速率升至500℃,在空气氛围下焙烧3h,将所得物用4.5mmol的koh溶液浸泡12h,转移至干燥箱中120℃干燥12h,得到al2o3‑

tio2改性水解催化剂;2、测试本实施例所的催化剂活性,催化剂的活性可以用hcn的去除率以及氨气选择性来表示;测试在固定床石英棉反应器中进行,将hcn浓度为100ppm的模拟气体通入催化反应器中,水蒸气在气体中体积百分比为4%,氧气含量为0.3%,在常压、反应温度为150℃、气体空速为40000h

‑1下对气体中的hcn进行催化水解,结果见图1、4,尾气检测出30~90ppm氨气,即氨气选择性在30~90%之间,反应未检出no、no2、n2o,即反应无氮氧化物生成,反应检出hcn 1~3ppm,即hcn去除效率为97~100%,催化剂在使用3.5h后出现效率降低现象。

24.实施例4:1、改性ceo2‑

tio2催化剂的制备将0.2523g的ce(no3)2·

6h2o溶解于15ml去离子水中,得到浸渍液,将1.9g载体加入浸渍液中,在水浴恒温振荡器中25℃下震荡35min,接着置于超声分散仪中进行超声分散30min,超声波功率在200w,然后静置4h,转移至水浴恒温装置中70℃搅拌至水分蒸干,然后在110℃干燥箱中干燥12h,在程序升温马弗炉内以2℃/min的升温速率升至450℃,在空气氛围下焙烧3h,将所得物用5.5mmol的koh溶液浸泡12h,转移至干燥箱中120℃干燥12h,得到ceo2‑

tio2改性水解催化剂;2、测试本实施例所的催化剂活性,催化剂的活性可以用hcn的去除率以及氨气选择性来表示;测试在固定床石英棉反应器中进行,将hcn浓度为100ppm的模拟气体通入催化反应器中,水蒸气在气体中体积百分比为4%,氧气含量为0.3%,在常压、反应温度为150℃、气体空速为40000h

‑1下对气体中的hcn进行催化水解,结果见图1、5,尾气检测出54~80ppm氨气,即氨气选择性在54~80%之间,反应未检出no、no2、n2o,即反应无氮氧化物生成,反应3h后检出hcn1~5ppm,即hcn去除效率为95~100%,催化剂在使用3h后出现效率降低现象。

25.实施例5:1、改性la2o3‑

tio2催化剂的制备将0.4253g的la(no3)3·

6h2o溶解于15ml去离子水中,得到浸渍液,将1.84g纳米二氧化钛加入浸渍液中,在水浴恒温振荡器中30℃下震荡30min,接着置于超声分散仪中进行超声分散30min,超声波功率在100w,然后静置4h,转移至水浴恒温装置中75℃搅拌至水分蒸干,然后在100℃干燥箱中干燥15h,在程序升温马弗炉内以2℃/min的升温速率升至450℃,在空气氛围下焙烧3h,将所得物用4.5mmol的koh溶液浸泡12h,转移至干燥箱中120℃干燥12h,得到la2o3‑

tio2改性水解催化剂;2、测试本实施例所的催化剂活性,催化剂的活性可以用hcn的去除率以及氨气选择性来表示;测试在固定床石英棉反应器中进行,将hcn浓度为100ppm的模拟气体通入催化反应器中,水蒸气在气体中体积百分比为3%,氧气含量为0,在常压、反应温度为100℃、气体

空速为30000h

‑1下对气体中的hcn进行催化水解,结果见图6,尾气检测出80

‑

100ppm氨气,即氨气选择性在80~100%之间,反应未检出no、no2、n2o,即反应无氮氧化物生成,反应6.5h后检出hcn 0~3ppm,即hcn去除效率为97%~100%,催化剂在使用6h后没有出现失活现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。