1.本发明涉及放电加工技术领域,特别涉及一种采用电火花加工细孔的方法。

背景技术:

2.edm(electrical discharge machining)加工,即电火花加工,是基于电极和工件之间脉冲性火花放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸,形状及表面质量预定的加工要求。但是,现有技术中,edm加工出的细孔孔径在0.7mm以上,细孔深度小于5.0mm,加工出的孔径形状、尺寸精度差,而且,只能同时对少量细孔进行放电加工,加工效率低,容易形成放电积碳,产品报废率高。

3.

技术实现要素:

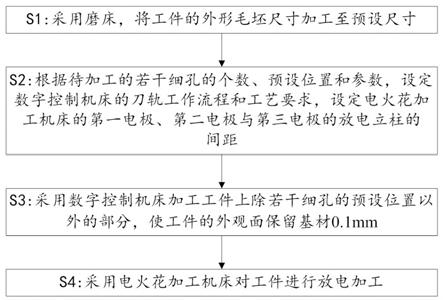

4.根据本发明实施例,提供了一种采用电火花加工细孔的方法,用于加工若干细孔,包含如下步骤:采用磨床,将工件的外形毛坯尺寸加工至预设尺寸;根据待加工的若干细孔的个数、预设位置和参数,设定数控机床的刀轨工作流程和工艺要求,设定电火花加工机床的三个电极的放电立柱间距,三个放电电极分别为第一电极、第二电极与第三电极;采用数控机床加工工件上除若干细孔的预设位置以外的部分,使工件的外观面保留基材的范围为:0.09mm~0.11mm;电火花加工机床对工件进行放电加工。

5.进一步,电火花加工机床对工件进行放电加工时,工件与水平面夹角为30

°

。

6.进一步,电火花加工机床对工件进行放电加工后,若干细孔的孔壁保留余量为0.1mm,若干细孔的底面保留余量为0.05mm。

7.进一步,电火花加工机床对工件进行放电加工时,第一电极、第二电极与第三电极与细孔的孔壁之间的放电间隙均为0.05mm。

8.进一步,电火花加工机床对工件进行放电加工时,第一电极、第二电极与第三电极与细孔的底面之间的放电间隙均为0mm。

9.进一步,电火花加工机床对工件进行放电加工时,包含如下子步骤:第一电极对工件进行放电加工;第二电极对工件进行放电加工;第三电极对工件进行放电加工,直至加工出合格尺寸。

10.进一步,第一电极对工件进行放电加工时,若干细孔的孔壁的保留余量为0.02mm,若干细孔的底面的保留余量为0.05mm。

11.进一步,第二电极对工件进行放电加工时,若干细孔的孔壁的保留余量不大于0.02mm。

12.根据本发明实施例的采用电火花加工细孔的方法,能够在细孔内产生火花纹,使得细孔硬度高、耐磨、耐蚀并且提高了产品的抗疲劳性能,具有加工效率高的特点,同时,能够保证产品工精度达到

±

0.005mm,提升了用户产品的竞争力。

13.要理解的是,前面的一般描述和下面的详细描述两者都是示例性的,并 且意图在于提供要求保护的技术的进一步说明。

14.附图说明

15.图1为根据本发明实施例采用电火花加工细孔的方法的流程图;图2为图1中s4的子流程图。

16.具体实施方式

17.以下将结合附图,详细描述本发明的优选实施例,对本发明做进一步阐述。

18.首先,将结合图1~2描述根据本发明实施例的采用电火花加工细孔的方法,用于加工若干细孔,其应用场景很广。

19.如图1所示,本发明实施例的采用电火花加工细孔的方法,具有如下步骤:在s1中,如图1所示,采用磨床,将工件的外形毛坯尺寸加工至预设尺寸,在本实施例中,工件选用型号为s136的钢料,洛氏硬度范围为hrc 50

‑

52。

20.在s2中,如图1所示,根据待加工的若干细孔的个数、预设位置和参数,设定数控机床的刀轨工作流程和工艺要求,设定电火花加工机床的第一电极、第二电极与第三电极的放电立柱的间距,防止放电立柱变形,电火花加工机床为瑞士夏米尔放电加工设备,保证放电的稳定性。

21.进一步,在本实施例中,第一电极、第二电极与第三电极的材料选用铜料,优选铬铜合金,具有良好的导电性能,硬度高、耐磨抗爆,直立性好,打薄片不弯曲,抗裂性以及软化温度高等物理性质。

22.在s3中,如图1所示,采用数控机床加工工件上除若干细孔的预设位置以外的部分,使工件的外观面保留基材0.1mm,即保留铁0.1mm进行放电。

23.在s4中,如图1所示,采用电火花加工机床对工件进行放电加工。

24.进一步,在电火花加工机床对工件进行加工前,调节工件的角度,使工件与水平面夹角呈30

°

,以保证细孔竖直;电火花加工机床对工件进行放电加工后,细孔的孔壁保留加工余量为 0.1mm,细孔的底面保留余量为0.05mm;电火花加工机床对工件进行放电加工时,第一电极、第二电极、第三电极与细孔的孔壁之间的放电间隙均为0.05mm,第一电极、第二电极、第三电极与细孔的底面之间的放电间隙均为0mm;第一电极、第二电极与第三电极的放电立柱数量都在2000个以上,提高了对产品的加工速度与加工效率。

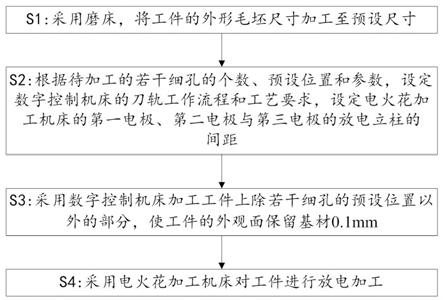

25.进一步,电火花加工机床对工件进行放电加工时,包含如下子步骤:在s41中,如图2所示,第一电极首先沿工件的竖直方向对工件进行放电加工,第一电极不平动。

26.进一步,第一电极选用细孔中损耗的加工条件模式进行加工,达到快速去除多余

材料的目的,提高加工效率,第一电极对细孔的孔壁保留加工余量为0.02 mm,第一电极对细孔的底面保留加工余量为0.05mm。

27.在s42中,如图2所示,第二电极沿工件的竖直方向对工件进行放电加工,同时,第二电极平动,加工细孔的孔壁。

28.进一步,第二电极选用细小孔低损耗的加工条件模式进行加工,做到细孔规格的统一,第二电极对工件进行放电加工时,第二电极对细孔的孔壁保留加工余量为0.02mm。

29.在s43中,如图2所示,第三电极沿工件的竖直方向对工件进行放电加工,同时,第三电极平动,对细孔的孔壁进行加工,直至加工出合格尺寸。

30.进一步,第三电极选用细孔比较高的加工条件模式进行加工,提高加工精度,使细孔的精度都达到要求,提升产品的合格率,做到品质优良,提升了用户产品的竞争力,并在孔内产生火花纹,从而保证细孔硬度高、耐磨、耐蚀并且提高了抗疲劳性能;本发明使用三个电极分三次对工件进行放电加工,使工件的细孔的加工精度能够达到

±

0.005mm,同时,确保产品无放电积碳不良现象,保证了产品的品质,提高了产品的良率,具有加工精度高,加工效率高的优点。

31.以上,参照图1~2描述了根据本发明实施例的采用电火花加工细孔的方法,能够在细孔内产生火花纹,使得细孔硬度高、耐磨、耐蚀并且提高了产品的抗疲劳性能,具有加工效率高的特点,同时,能够保证产品工精度达到

±

0.005mm,提升了用户产品的竞争力。

32.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

33.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。