1.本发明涉及镗孔设备,具体涉及一种大功率发动机缸体的专用加工设备。

背景技术:

2.发动机缸体在加工过程中,需要对缸体的内孔进行镗孔加工,保证缸体内孔的孔径的精准性和孔壁的顺滑性。传统的发动机缸体是设置在单轴的镗床上进行镗孔加工的,这种加工方式的缺陷是:发动机缸体上往往有多个大小不同的孔位需要进行镗孔加工,这就需要多次改变发动机缸体的位置与镗床上的镗刀对准,同时也需要更换合适的镗刀来进行镗孔加工,往往需要超过1个小时的时间才能完成所有孔位的镗孔加工,加工操作十分费时;另外,需要多次改变发动机的位置,但是发动机位移的精准性难以得到保证,这就造成镗孔的精准性较差,影响最终的镗孔质量。

技术实现要素:

3.鉴于背景技术的不足,本发明所要解决的技术问题是提供一种结构简单,设计合理,可以实现发动机缸体的多孔一次性镗孔加工作业,有效提升了镗孔的效率和质量的大功率发动机缸体的专用加工设备。

4.为此,本发明是采用如下方案来实现的:大功率发动机缸体的专用加工设备,具有机架,其特征在于:在所述机架上设置有滑动座,所述滑动座与第一水平驱动组件连接,所述滑动座上设置有第一电机和第二电机,所述第一电机与第一转动轴连接,所述第二电机通过齿轮传动组与第二转动轴、第三转动轴和第四转动轴连接,第一、第二、第三和第四转动轴上均设置有镗刀,在所述滑动座的一侧设置有安装座,所述安装座上设置有缸体定位组件和缸体顶起组件。

5.所述第一水平驱动组件包括第第三电机,所述第三电机与第一驱动螺杆连接,所述第一驱动螺杆与滑动座螺接。

6.所述缸体定位组件包括呈四角设置的定位凸块,靠近所述定位凸块设置有定位臂,所述定位臂铰接在安装座上,在所述安装座上设置有可与定位臂相抵的升降件,所述升降件与第一升降驱动组件连接。

7.所述第一升降驱动组件包括手柄,所述手柄与调节杆连接,所述调节杆上连接有凸轮,所述升降件的底部与凸轮相抵。

8.所述缸体顶起组件为顶起气缸,所述顶起气缸的活塞杆上连接有顶块。

9.在所述安装座的一侧设置有安装架,所述安装架上设置有升降板,所述升降板上安装有定位件,所述升降板与第二升降驱动组件连接。

10.所述第二升降驱动组件包括第四电机,所述第四电机与第二驱动螺杆连接,所述第二驱动螺杆与升降板螺接。

11.所述定位件内部开设有流道,所述定位件的外侧壁上开设有与所述流道连通的油孔。

12.上述技术方案的大功率发动机缸体的专用加工设备,通过设置四根转动轴并安装镗刀,对应缸体上需要进行镗孔的四个孔位,在进行镗孔加工时,可以带动四根转动轴深入到对应的四个孔位内进行一次性的镗孔加工,有效提升了镗孔的加工效率,同时通过设置缸体定位组件,能够保证缸体安装位置的精准性,确保镗刀能够精确地对缸体内的孔位进行镗孔加工,进而确保镗孔质量。

附图说明

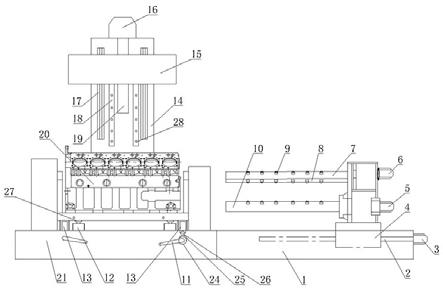

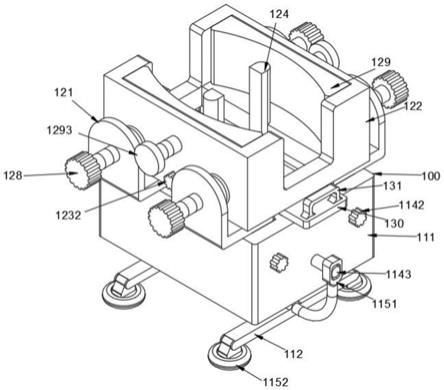

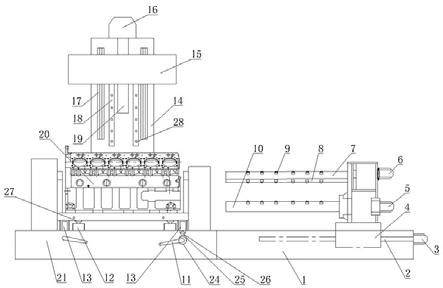

13.本发明有如下附图:图1为本发明的主视图;图2为本发明的安装座处的俯向视图。

具体实施方式

14.如图所示,本发明公开的大功率发动机缸体的专用加工设备,具有机架1,在机架1上设置有滑动座4,滑动座4与第一水平驱动组件连接,本实施例中,第一水平驱动组件包括第第三电机3,第三电机3与第一驱动螺杆2连接,第一驱动螺杆2与滑动座4螺接,滑动座4上连接有第一滑座,机架上设置有与第一滑座配合的第一滑轨,对滑动座4的移动进行导向。滑动座4上设置有第一电机5和第二电机6,第一电机5与第一转动轴10连接,第二电机6通过齿轮传动组与第二转动轴7、第三转动轴8和第四转动轴连接,第一、第二、第三和第四转动轴上均设置有镗刀9,在滑动座4的一侧设置有安装座21,安装座21上设置有缸体定位组件和缸体顶起组件。具体的,缸体定位组件包括呈四角设置的定位凸块23,和缸体20底部的定位孔相对应,靠近定位凸块23设置有定位臂22,定位臂22铰接在安装座21上,在安装座21上设置有可与定位臂22相抵的升降件13,升降件13与第一升降驱动组件连接。第一升降驱动组件包括手柄11,手柄11与调节杆23连接,调节杆23上连接有凸轮25,升降件13底部的滚轮26与凸轮25相抵。缸体顶起组件为顶起气缸12,顶起气缸的活塞杆上连接有顶块27。进一步的,在安装座21的一侧设置有安装架14,安装架14上设置有升降板15,升降板15上安装有定位件18,升降板15与第二升降驱动组件连接,第二升降驱动组件包括第四电机16,第四电机16与第二驱动螺杆19连接,第二驱动螺杆19与升降板15螺接,升降板15上连接有第二滑座,安装架14上设置有与第二滑座配合的第二滑轨17,对升降板15的升降进行导向。定位件18内部开设有流道,定位件的外侧壁上开设有与流道连通的油孔28。

15.本发明的工作原理是:将缸体20放置在安装座21上,并通过设置四个定位凸块23与缸体20底部的定位孔对准,实现缸体20的定位安装,之后扳动定位臂22朝上摆动,并与缸体20的侧壁紧贴,之后控制手柄11转动,带动调节杆23转动,使得凸轮25带动升降件13上升,将定位臂22的一侧贴合,实现定位臂22的定位,保证缸体20在加工过程中不会发生晃动,之后控制顶起气缸12带动缸体20提升一定的距离,再控制第三电机带动滑动座4移动,使得第一、第二、第三和第四转动轴伸入到缸体20上的加工孔内,接着控制顶起气缸带动缸体复位,接着第四电机16带动升降板15下降,使得定位件18从缸体20顶部的让位槽伸入到缸体内部,对第二、第三和第四转轴进行转动定位,保证第二、第三和第四转动轴在转动过程中不会发生抖动,进一步提镗孔加工的精度,且通过往定位件18的流道内通入润滑油,并从油孔28流出,使得定位件18对第二、第三和第四转动轴进行转动定位时不会有太大的摩

擦阻力,确保各转轴转动的流畅性,最后控制第一、第二电机带动第一、第二、第三和第四转动轴转动,带动镗刀9动作对缸体20的内孔壁进行镗孔加工作业。

16.本发明的这种结构,通过设置四根转动轴并安装镗刀,对应缸体上需要进行镗孔的四个孔位,在进行镗孔加工时,可以带动四根转动轴深入到对应的四个孔位内进行一次性的镗孔加工,有效提升了镗孔的加工效率,同时通过设置缸体定位组件,能够保证缸体安装位置的精准性,确保镗刀能够精确地对缸体内的孔位进行镗孔加工,进而确保镗孔质量。

技术特征:

1.大功率发动机缸体的专用加工设备,具有机架,其特征在于:在所述机架上设置有滑动座,所述滑动座与第一水平驱动组件连接,所述滑动座上设置有第一电机和第二电机,所述第一电机与第一转动轴连接,所述第二电机通过齿轮传动组与第二转动轴、第三转动轴和第四转动轴连接,第一、第二、第三和第四转动轴上均设置有镗刀,在所述滑动座的一侧设置有安装座,所述安装座上设置有缸体定位组件和缸体顶起组件。2.根据权利要求1所述的大功率发动机缸体的专用加工设备,其特征在于所述第一水平驱动组件包括第第三电机,所述第三电机与第一驱动螺杆连接,所述第一驱动螺杆与滑动座螺接。3.根据权利要求1所述的大功率发动机缸体的专用加工设备,其特征在于所述缸体定位组件包括呈四角设置的定位凸块,靠近所述定位凸块设置有定位臂,所述定位臂铰接在安装座上,在所述安装座上设置有可与定位臂相抵的升降件,所述升降件与第一升降驱动组件连接。4.根据权利要求1所述的大功率发动机缸体的专用加工设备,其特征在于所述第一升降驱动组件包括手柄,所述手柄与调节杆连接,所述调节杆上连接有凸轮,所述升降件的底部与凸轮相抵。5.根据权利要求1所述的大功率发动机缸体的专用加工设备,其特征在于所述缸体顶起组件为顶起气缸,所述顶起气缸的活塞杆上连接有顶块。6.根据权利要求1所述的大功率发动机缸体的专用加工设备,其特征在于在所述安装座的一侧设置有安装架,所述安装架上设置有升降板,所述升降板上安装有定位件,所述升降板与第二升降驱动组件连接。7.根据权利要求6所述的大功率发动机缸体的专用加工设备,其特征在于所述第二升降驱动组件包括第四电机,所述第四电机与第二驱动螺杆连接,所述第二驱动螺杆与升降板螺接。8.根据权利要求6所述的大功率发动机缸体的专用加工设备,其特征在于所述定位件内部开设有流道,所述定位件的外侧壁上开设有与所述流道连通的油孔。

技术总结

本发明公开了大功率发动机缸体的专用加工设备,具有机架,其特征在于:在所述机架上设置有滑动座,所述滑动座与第一水平驱动组件连接,所述滑动座上设置有第一电机和第二电机,所述第一电机与第一转动轴连接,所述第二电机通过齿轮传动组与第二转动轴、第三转动轴和第四转动轴连接,第一、第二、第三和第四转动轴上均设置有镗刀,在所述滑动座的一侧设置有安装座,所述安装座上设置有缸体定位组件和缸体顶起组件。本发明结构简单,设计合理,可以实现发动机缸体的多孔一次性镗孔加工作业,有效提升了镗孔的效率和质量。了镗孔的效率和质量。了镗孔的效率和质量。

技术研发人员:潘荣国 薛孝育 崔乐乐

受保护的技术使用者:浙江东新动力有限公司

技术研发日:2021.09.17

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。