1.本发明涉及涡轮叶片冷却技术领域,尤其是涉及一种用于涡轮叶片的内冷通道冷却结构。

背景技术:

2.涡轮发动机(turbine engine)是一种利用旋转的机件自穿过它的流体中汲取动能的发动机形式,是内燃机的一种,常用作飞机与大型的船舶或车辆的发动机。为提升涡轮发动机的性能,有必要提高涡轮进口处的流体温度,然而受到涡轮材料的耐热性能限制,导致无法有效地提高涡轮进口流体温度。

3.以航空涡轮为例,其进口气温已达到1800k

‑

2050k,在耐热性上,已超过耐高温叶片材料的极限。因此在实际应用中,对涡轮内部的冷却结构设计提出了非常高的要求,不同于传统简单的内部光滑通道,现有的内部冷却结构大多采用内部和外部冷却相结合的方式,其中,对流冷却与冲击冷却是目前用于内部机轮叶片的两种主要冷却方式。

4.对流冷却的工作原理为:当冷却气流流过被冷却物体表面时,通过对流换热,带走部分热量使其降温,即通过涡轮叶片上的一些内部冷却通道进行冷气与叶片的对流换热。比如传统的柱肋结构,便是在壁面上布置柱肋片,以破坏壁面上的边界层同时增加湍流强度来实现强化换热的目的,但传统的柱肋结构设计尽管能够有效提升传热换热性能,但同时也产生了较大的压力损失。

5.因此,如何兼顾较好的换热性能与较低的流动阻力,是当前涡轮叶片内部冷却结构设计中一个亟需解决的问题。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于涡轮叶片的内冷通道冷却结构,以在有效提升传热散热的同时避免产生较大的压力损失。

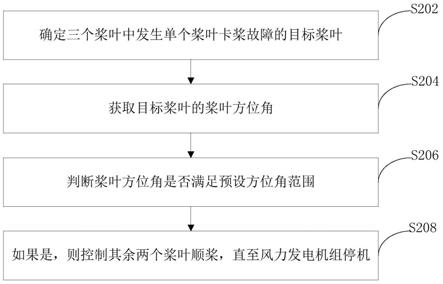

7.本发明的目的可以通过以下技术方案来实现:一种用于涡轮叶片的内冷通道冷却结构,包括交叉排布设置于叶片表面上的多个阶梯形凹槽,所述多个阶梯形凹槽分布于叶片的中间位置以及两侧边缘位置。

8.进一步地,所述阶梯形凹槽内设置有8级台阶,所述8级台阶包括上行台阶组和下行台阶组,所述上行台阶组和下行台阶组相对设置,所述上行台阶组和下行台阶组在阶梯形凹槽的底部相连接。

9.进一步地,所述上行台阶组的台阶数量小于下行台阶组的台阶数量。

10.进一步地,所述上行台阶组的台阶数量为3,所述下行台阶组的台阶数量为4。

11.进一步地,所述阶梯形凹槽的截面宽度为d,所述阶梯形凹槽的截面长度为1.5d。

12.进一步地,所述阶梯形凹槽的深度为h,其中,h/d=0.3~0.5。

13.进一步地,所述上行台阶组的台阶高度为0.1*d,所述下行台阶组的台阶高度为0.08d。

14.进一步地,所述上行台阶组的台阶宽度为0.2d,所述下行台阶组的台阶宽度为0.15d。

15.进一步地,所述叶片边缘位置的阶梯形凹槽之间为等间距排列,所述叶片两侧边缘位置的阶梯形凹槽相互对齐设置,所述叶片中间位置的阶梯形凹槽之间为等间距排列。

16.进一步地,所述叶片边缘位置的阶梯形凹槽尾端与相邻的叶片中间位置的阶梯形凹槽尾端之间的距离为2.5d。

17.与现有技术相比,本发明提出了一种用于涡轮叶片的内冷通道冷却结构,通过在叶片表面交叉排布设置多个阶梯形凹槽,使得流体能够从主流方向流进凹槽再流出,在流动过程中,流体进入凹槽先向下流动后从沿台阶组向上流出,阶梯形凹槽内部会形成涡旋,这是向上流出时遇到阻碍形成的,后缘出口处的湍流强度变大,换热性能随之增强;同时凹槽的存在使得壁面下沉导致壁面边界层分离,在凹槽后部产生换热性较好的高换热区,平均换热性能上升,同时也能改善热应力的影响;

18.与光滑叶片相比,本发明的平均换热性能得到了有效提升;与传统柱肋结构相比,阶梯形凹槽结构在提升传热换热性能的同时,也能够有效避免产生较大的流动阻力。

附图说明

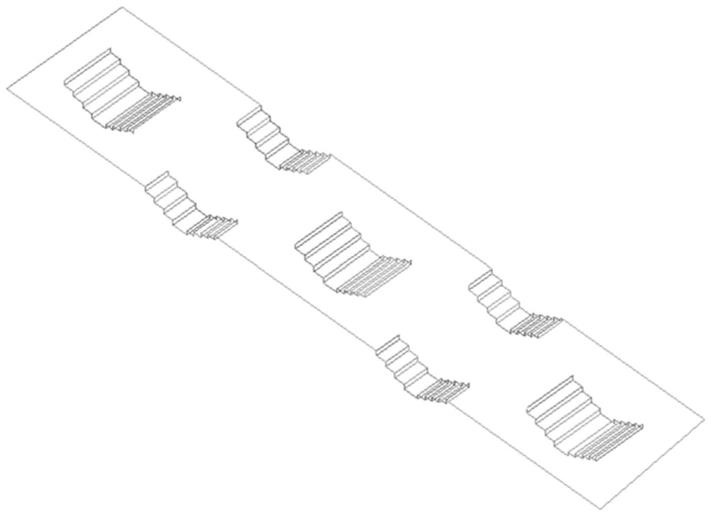

19.图1为本发明内冷通道冷却结构示意图;

20.图2为本发明的俯视平面结构示意图;

21.图3为本发明中阶梯形凹槽的侧面剖视图。

具体实施方式

22.下面结合附图和具体实施例对本发明进行详细说明。

23.实施例

24.如图1~图3所示,一种用于涡轮叶片的内冷通道冷却结构,包括交叉排布设置于叶片表面上的多个阶梯形凹槽,多个阶梯形凹槽分布于叶片的中间位置以及两侧边缘位置。

25.其中,阶梯形凹槽内设置有8级台阶,8级台阶包括上行台阶组和下行台阶组,上行台阶组和下行台阶组相对设置,上行台阶组和下行台阶组在阶梯形凹槽的底部相连接,上行台阶组的台阶数量小于下行台阶组的台阶数量,上行台阶组各级等高等宽、上行台阶组的台阶数量为3,下行台阶组各级等高等宽、下行台阶组的台阶数量为4。

26.阶梯形凹槽的截面宽度为d,阶梯形凹槽的截面长度为1.5d;

27.阶梯形凹槽的深度为h,其中,h/d=0.3~0.5;

28.上行台阶组的台阶高度为0.1*d,下行台阶组的台阶高度为0.08d;

29.上行台阶组的台阶宽度为0.2d,下行台阶组的台阶宽度为0.15d。

30.此外,叶片边缘位置的阶梯形凹槽之间为等间距排列,叶片两侧边缘位置的阶梯形凹槽相互对齐设置,叶片中间位置的阶梯形凹槽之间为等间距排列,叶片边缘位置的阶梯形凹槽尾端与相邻的叶片中间位置的阶梯形凹槽尾端之间的距离为2.5d。

31.综上可知,本发明在叶片平滑通道的壁面进行粗糙处理,以加工出交叉排布的台阶凹陷区域,即阶梯形凹槽,台阶凹陷区域与叶片平板的截面为长方形,台阶凹陷区域边缘

与叶片上表面相平齐,台阶凹陷区域以等间距方式交叉重复排列。

32.该台阶凹陷区域在叶片表面的两侧边缘位置以及中间位置分别等间距排列分布,其中,两侧边缘位置的台阶凹陷区域之间的横向距离为2d,边缘位置的台阶凹陷区域与中间位置台阶凹陷区域之间的纵向距离为2.5d。

33.本实施例中,设定阶梯形凹槽为平底v型结构,阶梯形凹槽的截面宽度设定为10mm,阶梯形凹槽的深度设定为4mm,此时,阶梯形凹槽内上行台阶组每级高度1mm、下行台阶组每级高度0.8mm,通过仿真计算,相比于平滑的内冷通道,本实施例的平均换热性能可增强约28%,凹陷综合换热性能增加约24%,由此可知,带有凹陷结构的内冷通道可以较大提升冷却效率。

34.此外,在实际应用中,还可将阶梯形凹槽设定为边缘与叶片平面相平齐的球型凹陷,在另一实施例中,该球型凹陷的表截面设定为宽度16mm、深度6.4mm,此时,凹陷分布横向间距均为32mm、纵向间距均为40mm,凹陷深度相比于上一实施例的平底v型结构进一步增大,平均换热性能也相对增强,可增强至32%,同时流阻也相对增大,综合换热性能增加约20%,冷却效率也有较大提升。

35.如果要对内冷通道的换热性能进行较大的提升,可以通过设置交叉重复分布的台阶凹陷结构来达到,但相应的流阻也会有一定的增加。因此在实际应用中,应选择相对合理的凹陷参数来达到不同使用状态的要求,在其他参数不变的情况下,相对更小的台阶凹度能在降低流动阻力的前提下提升换热系数。

技术特征:

1.一种用于涡轮叶片的内冷通道冷却结构,其特征在于,包括交叉排布设置于叶片表面上的多个阶梯形凹槽,所述多个阶梯形凹槽分布于叶片的中间位置以及两侧边缘位置。2.根据权利要求1所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述阶梯形凹槽内设置有8级台阶,所述8级台阶包括上行台阶组和下行台阶组,所述上行台阶组和下行台阶组相对设置,所述上行台阶组和下行台阶组在阶梯形凹槽的底部相连接。3.根据权利要求2所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述上行台阶组的台阶数量小于下行台阶组的台阶数量。4.根据权利要求3所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述上行台阶组的台阶数量为3,所述下行台阶组的台阶数量为4。5.根据权利要求2所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述阶梯形凹槽的截面宽度为d,所述阶梯形凹槽的截面长度为1.5d。6.根据权利要求5所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述阶梯形凹槽的深度为h,其中,h/d=0.3~0.5。7.根据权利要求5所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述上行台阶组的台阶高度为0.1*d,所述下行台阶组的台阶高度为0.08d。8.根据权利要求7所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述上行台阶组的台阶宽度为0.2d,所述下行台阶组的台阶宽度为0.15d。9.根据权利要求5所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述叶片边缘位置的阶梯形凹槽之间为等间距排列,所述叶片两侧边缘位置的阶梯形凹槽相互对齐设置,所述叶片中间位置的阶梯形凹槽之间为等间距排列。10.根据权利要求9所述的一种用于涡轮叶片的内冷通道冷却结构,其特征在于,所述叶片边缘位置的阶梯形凹槽尾端与相邻的叶片中间位置的阶梯形凹槽尾端之间的距离为2.5d。

技术总结

本发明涉及一种用于涡轮叶片的内冷通道冷却结构,包括交叉排布设置于叶片表面上的多个阶梯形凹槽,其中,多个阶梯形凹槽分布于叶片的中间位置以及两侧边缘位置。与现有技术相比,本发明能够有效提升涡轮叶片的传热换热性能,同时避免产生较大的流动阻力。同时避免产生较大的流动阻力。同时避免产生较大的流动阻力。

技术研发人员:姜忠男 杨绪彪

受保护的技术使用者:上海工程技术大学

技术研发日:2021.09.28

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。