1.本发明属于增材制造技术领域,具体涉及一种改善镍基超合金增材成形质量与凝固裂纹敏感性的工艺方法。

背景技术:

2.镍基合金具有良好的高温性能,被称为超合金(super alloy),是目前航空发动机和工业燃气轮机涡轮叶片等热端部件的主要用材,在先进的飞机发动机中这种合金的重量占50%以上。增材制造技术是近年来迅速发展的一种制造技术,相较于材料去除(或变形)的传统加工和常见的特种加工技术,基于材料增加的金属增材制造技术,有着极高的材料利用率,可以解决许多过去难以制造的复杂结构零件的成形,并大大减少了加工工序,缩短了加工周期,适用于各种复杂结构产品的设计与生产。随着镍基超合金复杂零部件的生产要求的不断提高与增材制造技术的不断发展,利用金属增材制造技术,一次性制造镍基超合金复杂零部件成为可能。

3.镍基超合金中金属元素镍的含量接近于50%,甚至更高。液态金属镍是一种流动性非常差的金属,在增材过程中液态熔池难以铺展,导致增材成形很差,同时由于液态金属的流动性差,影响凝固过程液态金属回流愈合的能力,最终可能导致凝固裂纹的产生。

技术实现要素:

4.本发明的目的在于改善镍基超合金增材时由于熔池表面流动性差而引起的增材成形较差问题,同时降低其凝固裂纹敏感性,主要适用于各种镍基超合金丝材能量沉积增材方式。

5.为解决以上问题,本发明主要涉及改善镍基合金增材成形质量的工艺方法:

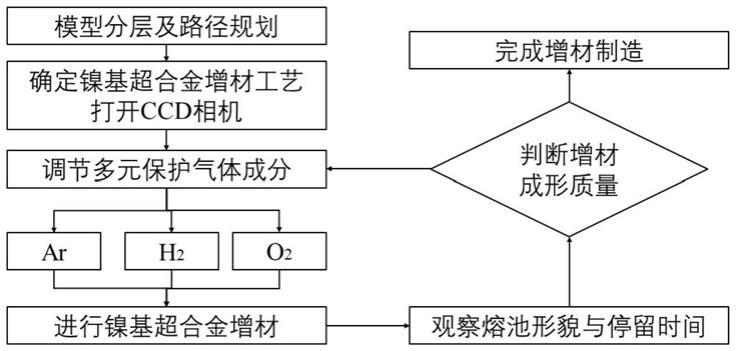

6.一种通过实时调整多元混合气体成分改善镍基合金增材成形质量并降低其凝固裂纹敏感性的方法,该方法主要步骤为:

7.s1:清理基板表面,除去表面杂物以及氧化物,打开ccd相机,为镍基合金增材做好准备;

8.s2:将三维实体零件模型图切片分层处理后导入控制系统中,控制系统根据切片分层计算生成焊接机器人行走轨迹;

9.s3:启动焊接机器人,启动焊机,调节增材工艺参数,设置送丝速度,焊接速度,电压,电流等参数;

10.s4:按照工艺要求,确定保护气体成分与比例,打开保护气混合装置,ar的流量为a l/min,h2的流量为b l/min,o2的流量为c l/min,则多元混合保护气中ar、h2、o2的体积分数分别为

11.s5:焊枪按设置好的程序移至起弧点进行起弧,焊接机器人按预设轨迹移动进行增材制造;

12.s6:利用ccd相机实时采集熔池形貌信息,并根据采集的熔池形貌信息判断增材成形质量,若判断获得的增材成形质量较差,通过气体流量调节与控制器,调整多元保护气体成分,即调节ar、h2、o2的体积分数。

13.s7:将焊枪在高度方向上抬高一个层高,经一段时间层间冷却后,按照步骤s5与s6进行下一层的熔融堆积;

14.s8:重复s7步骤直至完成增材制造,焊枪熄弧,多元混合保护气停止送气;

15.s9:在完成s8步骤后,把焊枪移动到安全的位置,切断电源,关闭焊机,完成镍基超合金增材制造。

16.上述的实施方式中,多元保护气体中ar为主要保护气体,其体积分数应在在90

‑

95%之间,h2的体积分数应在0

‑

5%之间,o2的体积分数应在0

‑

5%之间。

17.s4步骤中,输入气体总流量与输出气体总流量应在15l/min~25l/min之间,即a b c之和应在15l/min~25l/min之间。

18.本发明相对于现有技术,其显著优点在于:

19.(1)本发明所用提出的多元保护气体,通过实时在线调节ar h2 o2的多元保护气体成分比例,可以有效的控制增材熔池形貌与停留时间,促进改善熔池液态金属的铺展和流动,进而改善镍基超合金增材成形质量。

20.(2)本发明所用提出的多元保护气体,通过实时在线调节ar h2 o2的多元保护气体成分比例,可以有效地控制熔池形貌与停留时间,促进熔池内液态金属对晶粒间空隙的回流和愈合,提高凝固组织的致密性,降低镍基超合金增材熔池凝固裂纹敏感性。

附图说明

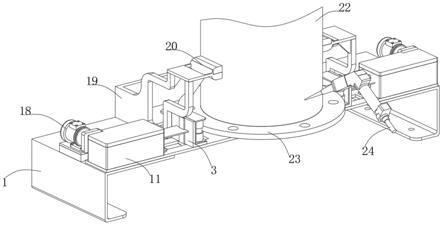

21.图1为改善镍基合金增材成形与裂纹的工艺方法流程图。

22.图2为采用传统方法纯氩作保护气体所得实施例1的增材件实物图。

23.图3为采用多元混合保护气作保护气体所得实施例2的增材件实物图。

具体实施方式

24.本发明技术方案不局限于以下具体实施方式,还包括同等方式变换。

25.本发明经过不断调节增材保护气体成分,发现在以ar为主要成分的保护气体中加入h2和o2,可以明显提高增材熔池的存在时间,有利于液态金属的铺展,改善增材成形。此外,增材过程熔池存在时间较长,也有利于凝固过程液态金属的回流愈合,填充相邻晶粒间空隙,减低其凝固裂纹敏感性。

26.本发明提供一种通过实时调整多元混合气体成分改善镍基合金增材成形质量并降低其凝固裂纹敏感性的方法,实施步骤如下:

27.实施例1

28.以型号为inconel718镍基合金焊丝,其直径为1.2mm;所用inconel718基板的尺寸为100mm

×

150mm

×

6mm,该工艺具体步骤为:

29.s1:清理inconel718基板表面,除去表面杂物以及氧化物,打开ccd相机,为镍基合金增材做好准备;

30.s2:将三维实体零件模型图切片分层处理后导入控制系统中,控制系统根据切片

分层计算生成焊接机器人行走轨迹;

31.s3:启动焊接机器人,启动cmt焊机,设置增材工艺参数,送丝速度设定为7.0m/min,焊接速度设定为8mm/s,电压设定为16.2v,电流设定为115a;

32.s4:打开装有纯氩的保护气瓶,预送气1s;

33.s5:焊枪按设置好的程序移至起弧点进行起弧,焊接机器人按预设轨迹在x轴方向沿直线运动,完成一道焊接后在焊缝末端息弧;

34.s6:将焊枪在z轴方向抬高2/3mm,等待30s冷却后按照步骤s5进行下一道的熔融堆积;

35.s7:重复步骤s6直至完成增材制造,焊枪熄弧,保护气在延迟5s后停止送气;

36.s8:在完成s7步骤后,把焊枪移动到安全位置,关闭cmt焊机,完成镍基合金增材制造。

37.本实施例为传统工艺,所得镍基合金增材试样如图2所示,成形质量较差。

38.实施例2

39.以型号为inconel718镍基合金焊丝,其直径为1.2mm;所用inconel718基板的尺寸为100mm

×

150mm

×

6mm,该工艺具体步骤为:

40.s1:清理inconel718基板表面,除去表面杂物以及氧化物,ccd相机,为镍基合金增材做好准备;

41.s2:将三维实体零件模型图切片分层处理后导入控制系统中,控制系统根据切片分层计算生成焊接机器人行走轨迹;

42.s3:启动焊接机器人,启动cmt焊机,设置增材工艺参数,送丝速度设定为7.0m/min,焊接速度设定为8mm/s,电压设定为16.2v,电流设定为115a;

43.s4:打开保护气混合装置,ar的流量为18.6l/min,h2的流量为1l/min,o2的流量为0.4l/min,增材过程中,ar体积分数应控制在90

‑

95%之间,h2的体积分数应控制在0

‑

5%之间,o2的体积分数应控制在0

‑

5%之间。输出气体流量a b c控制在20l/min之间;

44.s5:cmt焊枪按设置好的程序移至起弧点进行起弧,焊接机器人按预设轨迹移动进行增材制造;

45.s6:观测增材过程中熔池停留时间等熔池信息是否符合预期,如不符合,适当调整保护气通入速度以调整保护气体成分;

46.s7:将焊枪在z轴方向抬高2/3mm,等待30s冷却后按照步骤s5与s6进行下一道的熔融堆积;

47.s8:重复步骤s7直至完成增材制造,焊枪熄弧,保护气在延迟5s后停止送气;

48.s9:在完成s8步骤后,把焊枪移动到安全位置,关闭cmt焊机,完成镍基超合金增材制造。

49.本实施例通过实时调整保护气体成分,所得镍基合金增材试样如图3所示,表面成形质量得到明显改善。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。