1.本发明涉及自动化设备的技术领域,更具体地说,是涉及一种上料摆盘机。

背景技术:

2.电感器是能够把电能转化为磁能而储存起来的电子元件,在电子设备中非常常见。在传统的电感器生产线中,一般都是采用人手组装电感器的,这样非常麻烦费时,工作效率低下,生产质量难以得到保证。因此,有必要发明一种电感器自动组装机,而上料摆盘机是该电感器自动组装机的关键机构之一。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供一种上料摆盘机。

4.为实现上述目的,本发明提供了一种上料摆盘机,包括用于提供工件的供料机构、用于压迫旋转到转盘式吸料分料机构的上料工位和卸料工位的吸嘴下降的第一吸嘴下压机构、用于通过多个吸嘴吸取工件并将工件分料移送至工件载盘上的转盘式吸料分料机构、用于压迫旋转到转盘式吸料分料机构的位置校正工位的吸嘴下降的第二吸嘴下压机构、用于对工件进行位置校正的校正机构、用于定位装载工件载盘的载盘夹具、以及用于带动载盘夹具移动的载盘夹具移动驱动装置,所述供料机构的出料端位于转盘式吸料分料机构的上料侧,所述第一吸嘴下压机构设置有两个,其中一个第一吸嘴下压机构安装在支架的顶板上且位于转盘式吸料分料机构的上料工位上方,另一个第一吸嘴下压机构安装在支架的顶板上且位于转盘式吸料分料机构的卸料工位上方,所述第二吸嘴下压机构安装在支架的顶板上且位于转盘式吸料分料机构的位置校正工位上方,所述校正机构位于转盘式吸料分料机构的位置校正工位下方,所述载盘夹具安装在载盘夹具移动驱动装置上并位于转盘式吸料分料机构的下料侧。

5.作为优选的实施方式,所述转盘式吸料分料机构包括转盘、转盘旋转驱动装置、吸嘴和第一弹簧,所述转盘安装在转盘旋转驱动装置上并由转盘旋转驱动装置带动旋转,所述转盘的圆周边缘均匀设置有若干个转盘通孔,所述吸嘴设有若干个并分别通过滑接件纵向且可升降地安装在各自对应的转盘通孔中,所述吸嘴的上端固定连接有弹簧限位板,所述第一弹簧设有若干个并分别套设在各自对应的吸嘴外部且位于滑接件的顶部与弹簧限位板之间。

6.作为优选的实施方式,所述弹簧限位板与转盘之间连接有纵向的升降导杆,所述升降导杆的上端与弹簧限位板固定连接,所述升降导杆的下端通过第二直线轴承与转盘滑动连接;

7.所述转盘旋转驱动装置包括凸轮分割器,所述转盘与凸轮分割器的输出部位相连接,所述凸轮分割器的输入部位与旋转动力源传动连接。

8.作为优选的实施方式,所述供料机构包括振动盘、直振送料器和输送轨道,所述输送轨道安装在直振送料器的顶部,所述振动盘的出料口与输送轨道的进料端相对接,所述

输送轨道的出料端位于转盘式吸料分料机构的上料侧。

9.作为优选的实施方式,两个第一吸嘴下压机构均包括第一支座、旋转电机、丝杆、螺母套、第一升降压杆和压杆连接块,所述旋转电机朝下安装在第一支座顶部,所述丝杆纵向且可旋转地安装在第一支座上,所述丝杆的上端与旋转电机的输出轴传动连接,所述螺母套螺纹连接于丝杆上,所述压杆连接块的一端与螺母套固定连接,所述第一升降压杆纵向安装在压杆连接块上。

10.作为优选的实施方式,所述载盘夹具包括载板、第一限位件、第二限位件、第三限位件、摆臂、摆臂摆动驱动装置和第二限位件平移驱动装置,所述第一限位件分别安装在载板的x轴方向一端和y轴方向一端,所述第二限位件安装在第二限位件安装座上,所述第二限位件平移驱动装置与第二限位件安装座传动连接,所述第二限位件平移驱动装置能够带动第二限位件沿着y轴方向平移,从而使第二限位件移动至载板的y轴方向另一端或远离载板,所述摆臂的一端与第二安装板上设有的第一转轴转动连接,所述第三限位件安装在摆臂的另一端,所述摆臂摆动驱动装置与摆臂的中部相连接,所述摆臂摆动驱动装置能够带动摆臂以第一转轴为中心摆动,从而使第三限位件移动至载板的x轴方向另一端或远离载板。

11.作为优选的实施方式,所述第一限位件、第二限位件和第三限位件均设置为限位轴承。

12.作为优选的实施方式,所述第二限位件平移驱动装置设置为第一驱动气缸,所述第一驱动气缸安装在第一安装板上,所述第一安装板的一端与载板的底部相连接,所述第一驱动气缸平行于y轴方向布置,所述第一驱动气缸的输出轴与第二限位件安装座相连接;

13.所述摆臂摆动驱动装置包括第二驱动气缸和连接块,所述第二安装板的一端与载板的底部相连接,所述第二驱动气缸平行于y轴布置,所述第二安装板的另一端设有转接座,所述转接座与第二驱动气缸的后端转动连接,所述连接块安装在第二驱动气缸的输出轴上,所述连接块通过第二转轴与摆臂的中部转动连接。

14.作为优选的实施方式,所述载盘夹具移动驱动装置包括底板、第一移动模组、第二移动模组和滑轨滑块组件,所述第一移动模组和滑轨滑块组件均安装在底板上,所述第一移动模组与滑轨滑块组件相平行,所述第二移动模组的一端底部与第一移动模组的平移部位相连接,所述第二移动模组的另一端底部与滑轨滑块组件的滑块相连接,所述第二移动模组与第一移动模组相垂直,所述载盘夹具安装在第二移动模组的平移部位。

15.作为优选的实施方式,所述校正机构包括微调支架、升降顶杆、第一升降气缸、校正固定座、中心夹杆、四个第二弹簧、四个摆动块和四个校正夹块,所述第一升降气缸朝上安装在微调支架上,所述校正固定座安装在微调支架的顶部,所述校正固定座的底面中心设有往校正固定座的顶部面方向凹陷的第一凹槽,所述升降顶杆纵向且可升降地穿设于微调支架的上端,所述升降顶杆的上端伸入到校正固定座的第一凹槽内,所述升降顶杆的下端与第一升降气缸的输出轴相连接,所述校正固定座的四个侧面均开设有纵向的第二凹槽,每个第二凹槽的下端内侧均连通第一凹槽,所述摆动块分别纵向布置于各自对应的第二凹槽中,所述摆动块的下端分别通过水平布置的第三转轴与校正固定座转动连接,所述校正夹块分别安装在各自对应的摆动块的顶部并与各自对应的摆动块相垂直,每个摆动块的下端内侧均凸设有与摆动块相垂直的凸块,所述凸块伸入到校正固定座的第一凹槽内,

所述凸块的底面设置为弧形面,所述中心夹杆纵向安装在校正固定座的顶端,所述中心夹杆的上端位于四个校正夹块之间,所述第二弹簧分别纵向布置并连接于校正固定座与各自对应的摆动块的下端之间,所述第一升降气缸能够带动升降顶杆上升,从而使升降顶杆向上推顶四个凸块,使四个摆动块同时往外摆动,进而使四个校正夹块同时远离中心夹杆。

16.作为优选的实施方式,还包括机架,所述转盘式吸料分料机构、校正机构和载盘夹具移动驱动装置均安装在机架顶部,所述直振送料器和振动盘均安装在机架顶部设有的底座上。

17.作为优选的实施方式,所述第二吸嘴下压机构包括第二支座、第二升降气缸和第二升降压杆,所述第二升降气缸朝下安装在第二支座的顶部,所述第二升降压杆的上端与第二升降气缸的输出轴相连接。

18.与现有技术相比,本发明的有益效果在于:

19.本发明的结构新颖、布局合理,设置有用于提供工件的供料机构、用于压迫旋转到转盘式吸料分料机构的上料工位和卸料工位的吸嘴下降的第一吸嘴下压机构、用于通过多个吸嘴吸取工件并将工件分料移送至工件载盘上的转盘式吸料分料机构、用于压迫旋转到转盘式吸料分料机构的位置校正工位的吸嘴下降的第二吸嘴下压机构、用于对工件进行位置校正的校正机构、用于定位装载工件载盘的载盘夹具、以及用于带动载盘夹具移动的载盘夹具移动驱动装置,可实现工件的自动供料、自动分料、自动位置校正和自动上料摆盘作业,自动化程度高,生产效率高,可满足企业的规模化生产需求。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

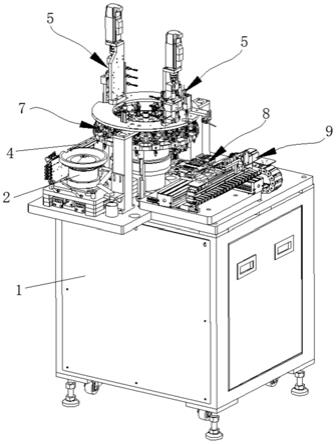

21.图1是本发明实施例提供的一种上料摆盘机的结构示意图1;

22.图2是本发明实施例提供的一种上料摆盘机的结构示意图2;

23.图3是本发明实施例提供的一种上料摆盘机的结构示意图3;

24.图4是本发明实施例提供的一种上料摆盘机的转盘式吸料分料机构和第一吸嘴下压机构的结构示意图;

25.图5是本发明实施例提供的一种上料摆盘机的转盘式吸料分料机构的结构示意图;

26.图6是本发明实施例提供的一种上料摆盘机的吸嘴部位的结构放大图;

27.图7是本发明实施例提供的一种上料摆盘机的吸嘴的安装示意图;

28.图8是本发明实施例提供的一种上料摆盘机的校正机构的结构示意图;

29.图9是本发明实施例提供的一种上料摆盘机的工件位置校正部位的分解图;

30.图10是本发明实施例提供的一种上料摆盘机的工件位置校正部位的半剖图;

31.图11是本发明实施例提供的一种上料摆盘机的摆动块的结构示意图;

32.图12是本发明实施例提供的一种上料摆盘机的第二吸嘴下压机构的结构示意图;

33.图13是本发明实施例提供的一种上料摆盘机的其中一个第一下嘴下压机构的结

构示意图;

34.图14是本发明实施例提供的一种上料摆盘机的另一个第一吸嘴下压机构的结构示意图;

35.图15是本发明实施例提供的一种上料摆盘机的载盘夹具和载盘夹具移动驱动装置的结构示意图;

36.图16是本发明实施例提供的一种上料摆盘机的载盘夹具的结构示意图1;

37.图17是本发明实施例提供的一种上料摆盘机的载盘夹具的结构示意图2。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.请参考图1至图17,本发明的实施例提供了一种上料摆盘机,包括机架1、支架11、振动盘2、直振送料器3、输送轨道4、用于压迫吸嘴73 下降的第一吸嘴下压机构5、用于通过多个吸嘴吸取工件(如电感器磁芯骨架)并将工件分料移送至工件载盘6上的转盘式吸料分料机构7、第二吸嘴下压机构14、用于对工件进行位置校正的校正机构10、用于定位装载工件载盘6的载盘夹具8和用于带动载盘夹具8移动的载盘夹具移动驱动装置9,下面将对各个组成部分的结构及其工作原理进行说明。

40.支架11、转盘式吸料分料机构7、校正机构10和载盘夹具移动驱动装置9均安装在机架1顶部,振动盘2、直振送料器3和输送轨道4组成供料机构,直振送料器3和振动盘2均安装在机架1顶部设有的底座12上,输送轨道4安装在直振送料器3的顶部,振动盘2的出料口与输送轨道4 的进料端相对接,输送轨道4的出料端位于转盘式吸料分料机构7的上料侧。

41.转盘式吸料分料机构7包括转盘71、转盘旋转驱动装置72、吸嘴73 和第一弹簧74,在本实施例中,转盘旋转驱动装置72可以包括凸轮分割器,转盘71与凸轮分割器的输出部位相连接,凸轮分割器的输入部位与旋转动力源(如驱动电机)传动连接,转盘71安装在凸轮分割器的输出部位并由凸轮分割器带动旋转,转盘71的圆周边缘均匀设置有若干个转盘通孔711,吸嘴73设有若干个并分别通过滑接件712纵向且可升降地安装在各自对应的转盘通孔711中,吸嘴73的上端固定连接有弹簧限位板 75,第一弹簧74设有若干个并分别套设在各自对应的吸嘴73外部且位于滑接件712的顶部与弹簧限位板75之间。

42.优选的,为了使到吸嘴73的升降更加稳定顺畅,弹簧限位板75与转盘71之间可以连接有纵向的升降导杆76,升降导杆76的上端与弹簧限位板75固定连接,升降导杆76的下端通过第二直线轴承761与转盘71滑动连接。

43.具体而言,滑接件712可以设置为第一直线轴承,第一直线轴承的外壁上端设有卡头713,转盘71的边缘均匀设置有若干个截面形状呈l型的锁块714,锁块714的一端通过锁紧螺丝715锁紧在转盘71的侧壁上,锁块714的另一端位于第一直线轴承的卡头713上方并将卡头713压紧在转盘的顶面上,从而将第一直线轴承锁固在转盘71上。

44.第一吸嘴下压机构5设置有两个,其中一个第一吸嘴下压机构5安装在支架11的顶板上且位于转盘式吸料分料机构7的上料工位上方,另一个第一吸嘴下压机构5安装在支架

11的顶板上且位于转盘式吸料分料机构7 的卸料工位上方。

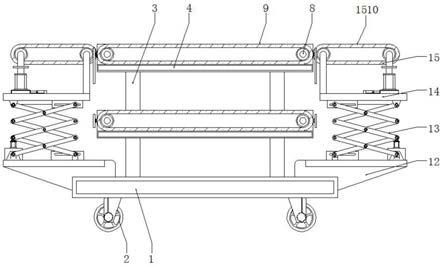

45.在本实施例中,两个第一吸嘴下压机构5均可以包括第一支座51、旋转电机52、丝杆53、螺母套54、第一升降压杆55和压杆连接块56,旋转电机52朝下安装在第一支座51顶部,丝杆53纵向且可旋转地安装在第一支座51上,丝杆53的上端与旋转电机52的输出轴传动连接,螺母套54螺纹连接于丝杆53上,压杆连接块56的一端与螺母套54固定连接,第一升降压杆55纵向安装在压杆连接块56上。

46.载盘夹具8安装在载盘夹具移动驱动装置9上并位于转盘式吸料分料机构7的下料侧。

47.如图16和图17所示,载盘夹具8可以包括载板81、第一限位件82、第二限位件83、第三限位件84、摆臂85、摆臂摆动驱动装置86和第二限位件平移驱动装置87,第一限位件82分别安装在载板81的x轴方向一端和y轴方向一端,第二限位件83安装在第二限位件安装座831上,第二限位件平移驱动装置87与第二限位件安装座831传动连接,第二限位件平移驱动装置87能够带动第二限位件83沿着y轴方向平移,从而使第二限位件83移动至载板81的y轴方向另一端或远离载板81,摆臂85的一端与第二安装板861上设有的第一转轴866转动连接,第三限位件84安装在摆臂85的另一端,摆臂摆动驱动装置86与摆臂85的中部相连接,摆臂摆动驱动装置86能够带动摆臂85以第一转轴866为中心摆动,从而使第三限位件84移动至载板81的x轴方向另一端或远离载板81。

48.具体而言,第一限位件82、第二限位件83和第三限位件84均可以设置为限位轴承。

49.作为优选,第二限位件平移驱动装置87可以设置为第一驱动气缸871,第一驱动气缸871安装在第一安装板872上,第一安装板872的一端与载板81的底部相连接,第一驱动气缸871平行于y轴方向布置,第一驱动气缸871的输出轴与第二限位件安装座831相连接。

50.其中,摆臂摆动驱动装置86可以包括第二驱动气缸862和连接块863,第二安装板861的一端与载板81的底部相连接,第二驱动气缸862平行于y轴布置,第二安装板861的另一端设有转接座864,转接座864与第二驱动气缸862的后端转动连接,连接块863安装在第二驱动气缸862的输出轴上,连接块863通过第二转轴865与摆臂85的中部转动连接。

51.工作时,工件载盘放置在载板的顶面上,第二限位件平移驱动装置带动第二限位件移动至载板的y轴方向另一端,摆臂摆动驱动装置带动摆臂摆动,使第三限位件移动至载板的x轴方向另一端,此时第一限位件、第二限位件和第三限位件相配合从四个方向夹住工件载盘,以对工件载盘进行夹紧定位,而在下料时,第二限位件平移驱动装置带动第二限位件远离载板,摆臂摆动驱动装置带动第三限位件远离载板,此时第二限位件和第三限位件会解除对工件载盘的限位。

52.如图15所示,载盘夹具移动驱动装置9可以包括底板91、第一移动模组92、第二移动模组93和滑轨滑块组件94,第一移动模组92和滑轨滑块组件94均安装在底板91上,第一移动模组92与滑轨滑块组件94相平行,第二移动模组93的一端底部与第一移动模组92的平移部位相连接,第二移动模组93的另一端底部与滑轨滑块组件94的滑块相连接,第二移动模组93与第一移动模组92相垂直,载盘夹具8安装在第二移动模组93 的平移部位。

53.校正机构10位于转盘式吸料分料机构7的转盘71的边缘下方,即转盘式吸料分料机构7的位置校正工位下方。转盘式吸料分料机构7的位置校正工位位于上料工位与卸料工位之间。

54.实施时,校正机构10可以包括微调支架101、升降顶杆103、第一升降气缸104、校正固定座105、中心夹杆106、四个第二弹簧107、四个摆动块108和四个校正夹块109,第一升降气缸104朝上安装在微调支架101 上,校正固定座105安装在微调支架101的顶部,校正固定座105的底面中心设有往校正固定座105的顶部面方向凹陷的第一凹槽1051,升降顶杆 103纵向且可升降地穿设于微调支架101的上端,升降顶杆103的上端伸入到校正固定座105的第一凹槽1051内,升降顶杆103的下端与第一升降气缸104的输出轴相连接,校正固定座105的四个侧面均开设有纵向的第二凹槽1052,每个第二凹槽1052的下端内侧均连通第一凹槽1051,摆动块108分别纵向布置于各自对应的第二凹槽1052中,摆动块108的下端分别通过水平布置的第三转轴110与校正固定座105转动连接,校正夹块109分别安装在各自对应的摆动块108的顶部并与各自对应的摆动块 108相垂直,每个摆动块108的下端内侧均凸设有与摆动块108相垂直的凸块1081,凸块1081伸入到校正固定座105的第一凹槽1051内,凸块 1081的底面设置为弧形面,中心夹杆106纵向安装在校正固定座105的顶端,中心夹杆106的上端位于四个校正夹块109之间,第二弹簧107分别纵向布置并连接于校正固定座105与各自对应的摆动块108的下端之间。

55.第二吸嘴下压机构14安装在支架11的顶板上且位于转盘式吸料分料机构7的位置校正工位上方。

56.实施时,第二吸嘴下压机构14可以包括第二支座141、第二升降气缸142和第二升降压杆143,第二升降气缸142朝下安装在第二支座141的顶部,第二升降压杆143的上端与第二升降气缸142的输出轴相连接。

57.工作时,工件从振动盘输出并进入到输送轨道中,输送轨道会将工件输送至其出料端,之后位于转盘式吸料分料机构的上料工位上方的第一吸嘴下压机构向下压吸嘴,从而使吸嘴下降至输送轨道的出料端上方,吸嘴吸住工件,然后转盘旋转驱动装置压迫吸嘴旋转至校正工位,第二吸嘴下压机构压迫吸嘴下降,第一升降气缸带动升降顶杆上升,使升降顶杆向上推顶四个凸块,从而使四个摆动块同时往外摆动,进而使四个校正夹块同时远离中心夹杆,当工件移动到位后,第一升降气缸带动升降顶杆下降复位,此时四个摆动块会由于第二弹簧的弹性作用往内摆动,从而使四个校正夹块接近中心夹杆并与中心夹杆相配合夹合工件以对工件的位置进行校正,校正完成后转盘旋转驱动装置再压迫吸嘴旋转,使吸嘴移动至转盘式吸料分料机构的卸料工位,然后位于转盘式吸料分料机构的卸料工位上方的第一吸嘴下压机构下压吸嘴,从而使吸嘴下降至工件载盘上方,吸嘴将工件放入到工件载盘的槽位中,从而完成工件的上料摆盘。

58.综上所述,本发明的结构新颖、布局合理,可实现工件的自动供料、自动分料、自动位置校正和自动上料摆盘作业,自动化程度高,生产效率高,可满足企业的规模化生产需求。

59.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。