1.本技术涉及一种焦炉烟气脱硝剂催化剂及其制备方法,属于焦炉烟气废气处理技术领域。

背景技术:

2.焦化行业是仅次于火力发电的国内第二大用煤大户,然而燃煤产生的焦炉烟气中存在大量的二氧化硫和氮氧化物,大气中的一氧化氮和二氧化氮严重破坏生态环境,危害人体健康,因此需要对焦炉烟气进行脱硫、脱硝处理后才能进行排放。

3.现有技术中通常使用喷淋氨水进行脱硝,但由于焦炉烟气中残留的三氧化硫与氨水生产铵盐,铵盐附着包裹在脱硝催化剂的表面,因此脱硝剂热解析几次后就会失效,不能再生,成本过高,并且脱硝效果一般。

技术实现要素:

4.为了解决上述问题,提供了一种焦炉烟气脱硝剂催化剂及其制备方法,该脱硝剂催化剂通过采用阴离子交换树脂与改性后的第一组分充分混合,并使用制孔剂使树脂变为大孔吸附树脂,使得改性后的第一组分能够均匀的分散在树脂的孔隙中,从而使烟气中的三氧化硫与氨水反应生成的铵盐附着在孔隙边缘,不会包裹在脱硝剂催化剂的表面,增大了吸附面积,增强了脱硝效果,并且吸附后的树脂经过去离子水和乙醇冲洗即可再生使用,降低了生产成本。

5.根据本技术的一个方面,提供了一种焦炉烟气脱硝剂催化剂,其由第一组分、第二组分和制孔剂制备而成;

6.按照重量份数计,所述第一组分由以下原料制备而成:凹凸棒土40

‑

60份、活性炭纤维20

‑

40份、浸渍液50

‑

70份和纳米氧化物30

‑

50份;

7.所述第二组分为阴离子交换树脂,按照重量份数计,其由以下原料制备而成:聚丙烯酸酯60

‑

80份、改性剂40

‑

60份、酸10

‑

20份、催化剂10

‑

20份和卤代烷20

‑

40份;所述制孔剂为甲苯。

8.优选地,所述制孔剂的加入量为所述第一组分和所述第二组分总质量的5

‑

10%。

9.可选地,所述活性炭纤维为聚丙烯腈基炭纤维或聚乙烯醇基活性炭纤维。

10.可选地,所述浸渍液为磷酸钾溶液和/或碳酸钠溶液。

11.优选地,所述浸渍液为磷酸钾溶液和碳酸钠溶液,所述磷酸钾溶液和所述碳酸钠溶液的体积比为(1

‑

2):1。

12.可选地,所述纳米氧化物为纳米氧化钙与纳米氧化铝,所述纳米氧化钙与纳米氧化铝的质量比为(1

‑

3):1。

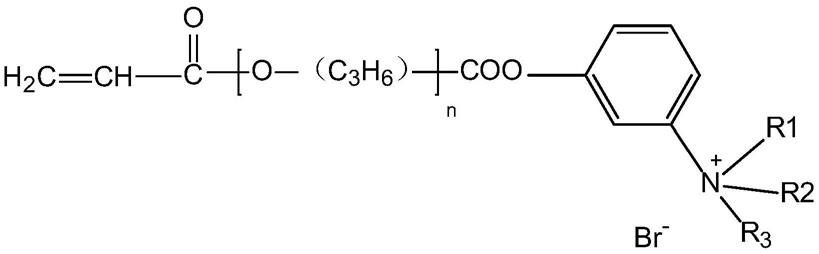

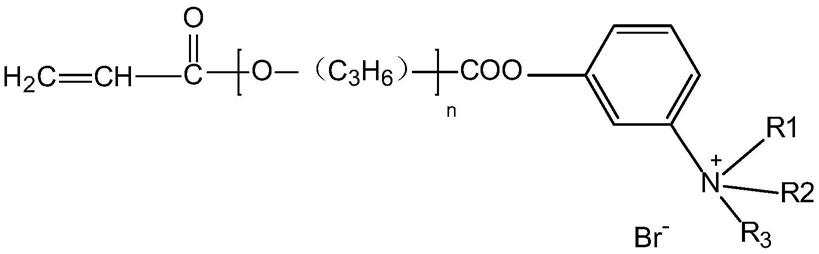

13.可选地,所述聚丙烯酸酯的结构通式如式1所示

[0014][0015]

其中,n为1000

‑

2000。

[0016]

可选地,所述改性剂为3

‑

氨基苯甲酸,其结构式如式2所示

[0017][0018]

可选地,所述酸为浓硫酸或对甲苯磺酸,所述卤代烷为溴乙烷、溴丙烷的任意一种,所述催化剂为高锰酸钾,所述制孔剂为甲苯。

[0019]

可选地,所述阴离子交换树脂的结构式如式3所示

[0020][0021]

其中,r1和r2相同,为c2h4或c3h6,r3为ch3,n为1000

‑

2000。

[0022]

根据本技术的又一个方面,提供了上述任意一种焦炉烟气脱硝剂催化剂的制备方法,包括以下步骤:

[0023]

(1)将凹凸棒土、活性炭纤维研磨至40

‑

60目,加入浸渍液,在50

‑

70℃下浸渍1

‑

3h,再加入纳米氧化物,搅拌均匀,在60

‑

80℃下保温2

‑

3h,降至室温得到第一组分;

[0024]

(2)将聚丙烯酸酯和改性剂加入到反应器中,加入酸搅拌均匀,升温至120

‑

150℃反应1

‑

3h,再降至室温,加入水洗净;

[0025]

(3)加入卤代烷和催化剂,升温至30

‑

35℃,搅拌反应6

‑

10h,即得第二组分;

[0026]

(4)将第一组分与第二组分混合,升温至60

‑

80℃,加入制孔剂,搅拌均匀,冷却干燥,粉碎即得。

[0027]

优选地,粉碎后的脱硝剂催化剂的粒径为50

‑

100目。

[0028]

本技术中,“室温”,是指25℃。

[0029]

本技术的有益效果包括但不限于:

[0030]

1.根据本技术的焦炉烟气脱硝剂催化剂,首先通过使用浸渍液和纳米氧化物对活性炭纤维进行氧化改性,增加其微孔结构的数量和表面极性,凹凸棒土与活性炭纤维混合增大了与烟气的接触面积,从而充分吸收二氧化硫等硫化物。

[0031]

2.根据本技术的焦炉烟气脱硝剂催化剂,通过使用改性剂将聚丙烯酸酯中的羟基与3

‑

氨基苯甲酸中的羧基反应,使树脂附上甲氨基,再使用卤代烷使甲氨基烷基化,从而使改性后的阴离子交换树脂能够吸附氮氧化物和氮氧离子,并且吸附容量大,树脂也能通过冲洗解吸,实现树脂的再生利用。

[0032]

3.根据本技术的焦炉烟气脱硝剂催化剂,通过将第一组分与第二组分混合并加入制孔剂,使阴离子交换树脂变为大孔吸附树脂,并使得第一组分中的吸附成分能够均匀的分散在树脂的内部和表面的空隙中,增大了烟气与整体脱硝剂催化剂的接触面积,也增大了吸附的有效比表面积,使三氧化硫与氨水形成的铵盐分散吸附在孔隙边缘,不会将整个脱硝剂催化剂包裹住而失效;并且整个脱硝剂催化剂均可以经过去离子水和乙醇冲洗即可再生使用,降低了生产成本。

[0033]

4.根据本技术的焦炉烟气脱硝剂催化剂的制备方法,相当于通过树脂将第一组分均匀包裹且分散,同时增大了与烟气的接触面积和树脂的吸附容量。

[0034]

5.根据本技术的焦炉烟气脱硝剂催化剂的制备方法,工艺简单成本低,易于工业化生产。

具体实施方式

[0035]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0036]

如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买,其中凹凸棒土采用飞洲新材料有限公司的fz

‑

40型。

[0037]

本技术实施例和对比例中所制备的脱硝剂催化剂粉碎后的目数均为60目。

[0038]

实施例1脱硝剂催化剂1#的制备

[0039]

脱硝剂催化剂1#中,按照重量份数计,第一组分由以下原料制备而成:凹凸棒土50份、聚丙烯腈基炭纤维30份、浸渍液60份,浸渍液为磷酸钾溶液和碳酸钠溶液的混合溶液,磷酸钾溶液和碳酸钠溶液的体积比为1:1,纳米氧化物40份,纳米氧化物为纳米氧化钙与纳米氧化铝,纳米氧化钙与纳米氧化铝的质量比为2:1;

[0040]

第二组分为阴离子交换树脂,按照重量份数计,其由以下原料制备而成:结构式如式1所示的聚丙烯酸酯70份(其中r1、r2为c2h4,n为1500)、3

‑

氨基苯甲酸50份、浓硫酸15份、高锰酸钾15份和溴乙烷30份;

[0041]

制孔剂为甲苯,加入量为第一组分和第二组分总质量的8%。

[0042]

脱硝剂催化剂1#的制备方法包括以下步骤:

[0043]

(1)将凹凸棒土、活性炭纤维研磨至50目,加入浸渍液,在60℃下浸渍2h,再加入纳米氧化物,搅拌均匀,在70℃下保温2h,降至室温得到第一组分;

[0044]

(2)将聚丙烯酸酯和改性剂加入到反应器中,加入酸搅拌均匀,升温至130℃反应2h,再降至室温,加入水洗净;

[0045]

(3)加入卤代烷和催化剂,升温至33℃,搅拌反应8h,即得第二组分;

[0046]

(4)将第一组分与第二组分混合,升温至70℃,加入甲苯,搅拌均匀,冷却干燥,粉碎造粒即得脱硝剂催化剂1#。

[0047]

实施例2脱硝剂催化剂2#的制备

[0048]

脱硝剂催化剂2#中,按照重量份数计,第一组分由以下原料制备而成:凹凸棒土40

份、聚丙烯腈基炭纤维20份、浸渍液50份,浸渍液为磷酸钾溶液和碳酸钠溶液的混合溶液,磷酸钾溶液和碳酸钠溶液的体积比为2:1,纳米氧化物30份,纳米氧化物为纳米氧化钙与纳米氧化铝,纳米氧化钙与纳米氧化铝的质量比为1:1;

[0049]

第二组分为阴离子交换树脂,按照重量份数计,其由以下原料制备而成:结构式如式1所示的聚丙烯酸酯60份(其中r1、r2为c2h4,n为1000)、3

‑

氨基苯甲酸40份、浓硫酸10份、高锰酸钾10份和溴乙烷20份;

[0050]

制孔剂为甲苯,加入量为第一组分和第二组分总质量的5%。

[0051]

脱硝剂催化剂2#的制备方法包括以下步骤:

[0052]

(1)将凹凸棒土、活性炭纤维研磨至40目,加入浸渍液,在50℃下浸渍1h,再加入纳米氧化物,搅拌均匀,在60℃下保温2h,降至室温得到第一组分;

[0053]

(2)将聚丙烯酸酯和改性剂加入到反应器中,加入酸搅拌均匀,升温至120℃反应1h,再降至室温,加入水洗净;

[0054]

(3)加入卤代烷和催化剂,升温至30℃,搅拌反应6h,即得第二组分;

[0055]

(4)将第一组分与第二组分混合,升温至60℃,加入甲苯,搅拌均匀,冷却干燥,粉碎造粒即得脱硝剂催化剂2#。

[0056]

实施例3脱硝剂催化剂3#

[0057]

脱硝剂催化剂3#中,按照重量份数计,第一组分由以下原料制备而成:凹凸棒土60份、聚乙烯醇基活性炭纤维40份、浸渍液70份,浸渍液为磷酸钾溶液和碳酸钠溶液的混合溶液,磷酸钾溶液和碳酸钠溶液的体积比为2:1,纳米氧化物50份,纳米氧化物为纳米氧化钙与纳米氧化铝,纳米氧化钙与纳米氧化铝的质量比为3:1;

[0058]

第二组分为阴离子交换树脂,按照重量份数计,其由以下原料制备而成:结构式如式1所示的聚丙烯酸酯80份(其中r1、r2为c3h6,n为2000)、3

‑

氨基苯甲酸60份、对甲苯磺酸20份、高锰酸钾20份和溴丙烷40份;

[0059]

制孔剂为甲苯,加入量为第一组分和第二组分总质量的10%。

[0060]

脱硝剂催化剂3#的制备方法包括以下步骤:

[0061]

(1)将凹凸棒土、活性炭纤维研磨至60目,加入浸渍液,在70℃下浸渍3h,再加入纳米氧化物,搅拌均匀,在80℃下保温3h,降至室温得到第一组分;

[0062]

(2)将聚丙烯酸酯和改性剂加入到反应器中,加入酸搅拌均匀,升温至150℃反应3h,再降至室温,加入水洗净;

[0063]

(3)加入卤代烷和催化剂,升温至35℃,搅拌反应10h,即得第二组分;

[0064]

(4)将第一组分与第二组分混合,升温至80℃,加入甲苯,搅拌均匀,冷却干燥,粉碎造粒即得脱硝剂催化剂3#。

[0065]

对比例1对比脱硝剂催化剂1#的制备

[0066]

对比例1与实施例1的区别在于,对比例1单独使用第一组分制备对比脱硝剂催化剂1#,不使用第二组分和制孔剂,原料份数与制备方法与实施例1中的第一组分相同。

[0067]

对比例2对比脱硝剂催化剂2#的制备

[0068]

对比例2与实施例1的区别在于,对比例2使用第二组分和制孔剂制备对比脱硝剂催化剂2#,不使用第一组分,原料份数与制备方法与实施例1中的第一组分相同。

[0069]

对比例3对比脱硝剂催化剂3#的制备

[0070]

对比例3与实施例1的区别在于,对比例3使用市售40目的活性炭代替活性炭纤维,其他部分均与实施例1相同。

[0071]

对比例4对比脱硝剂催化剂4#的制备

[0072]

对比例4与实施例1的区别在于,对比例4不使用纳米氧化物,其他部分均与实施例1相同。

[0073]

对比例5对比脱硝剂催化剂5#的制备

[0074]

对比例5与实施例1的区别在于,对比例5中使用的纳米氧化物中纳米氧化钙与纳米氧化铝的质量比为5:1,其他部分均与实施例1相同。

[0075]

对比例6对比脱硝剂催化剂6#的制备

[0076]

对比例6与实施例1的区别在于,对比例6中不对聚丙烯酸酯进行改性,不加入改性剂、酸、催化剂和卤代烷,其他部分均与实施例1相同。

[0077]

实施例4脱硝效果测试

[0078]

测试条件:将相同组分和体积混合气分别通入脱硝装置中,各组气体流速相同均为200ml/min,分别测试脱硝剂催化剂1#

‑

3#和对比脱硝剂催化剂1#

‑

6#的脱硝效果,混合气的各气体的体积分数为no 40%,no

2 25%,so

2 15%,so310%,o

2 8%,其余为氢气。

[0079]

脱硝效果测试结果如表1所示。

[0080][0081]

结果表明,使用本技术所限定的原料组分和份数以及制备方法得到的脱硝剂催化剂脱硝效率高,脱硝剂催化剂1#的脱硝效率达到了98%,脱硝剂催化剂2#和脱硝剂催化剂3#的脱硝效率也均在95%以上。

[0082]

对比脱硝剂催化剂1#和对比脱硝剂催化剂2#均使单独使用了第一组分或者第二组分,最终脱硝效率均较低,不足60%,表明本技术中采用的将第一组分、第二组分和制孔剂混合制备能使有效吸附成分均匀分散,有效吸附面积大,并且三氧化硫与氨水形成的铵

盐会分散吸附在孔隙边缘,不会将整个脱硝剂催化剂包裹住而失效或降低脱硝效率。

[0083]

对比脱硝剂催化剂3#

‑

6#分别采用不同的原料或者不进行改性,再或改变原料配比,最终脱硝效率均明显低于脱硝剂催化剂1#

‑

3#,这表明本技术中所限定的原料种类、配比及改性制备方法均能够影响最终的脱硝效率,采用本技术所限定的原料、份数、配比及制备方法所制得的脱硝剂催化剂脱硫效果优异,能够满足现有排放标准,并且可以回收利用,成本低。

[0084]

以上,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。