1.本发明具体涉及一种用于bog提氦工艺一体化系统。

背景技术:

2.bog气体是指天然气在液化生产lng过程中,不能被液化的气体或液化天然气储罐中蒸发出来的不凝气体,bog气体流量很可观,最大会占到原料气流量的8%左右,因此lng生产工艺流程都会有专门的回收工艺回收bog气体,lng常见的bog回收方案为lng贮罐中的bog气体通过bog压缩机压缩到中压,一部分气体作为燃料气进行燃烧,其余部分通过bog压缩机进一步压缩到与原料气相同压力,根据lng装置情况汇合回到原料气预处理前或者原料气预处理后,再次进行液化。

3.现有的用于bog提氦工艺的设备在催化氧化反应器、低温吸附器及混合罐上均因结构设计不合理存在稳定性安全性低的问题,因此提出一种用于bog提氦工艺一体化系统以解决这一问题。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种用于bog提氦工艺一体化系统,该用于bog提氦工艺一体化系统可以很好地解决上述问题。

5.为达到上述要求,本发明采取的技术方案是:提供一种用于bog提氦工艺一体化系统,该用于bog提氦工艺一体化系统包括催化氧化反应器、低温吸附器及混合罐;催化氧化反应器包括催化氧化筒体;所述催化氧化筒体的顶部中心处设有与所述催化氧化筒体连通的进气管,所述进气管旁设有与所述催化氧化筒体连通的装料口,所述催化氧化筒体的顶部设有防冲帽,所述防冲帽位于所述进气管的底部;所述催化氧化筒体底部设有催化氧化封头,所述催化氧化筒体的下方设有裙座,所述裙座的侧端面上设有检查口,所述催化氧化筒体底部接有排污口;所述催化氧化筒体的底部侧端面上设有气体出口和卸料管;所述催化氧化筒体的侧端面上设有五个侧温度监控装置,所述催化氧化筒体的侧端面上设有下温度监控装置,最底部的所述侧温度监控装置与所述下温度监控装置等高;低温吸附器包括低温吸附器筒体;低温吸附器筒体顶部设有壳程放空管,所述低温吸附器筒体底部设有低温吸附器封头,所述低温吸附器封头的底部设有内分离器排污管,所述内分离器排污管与壳体排污管连通,所述低温吸附器筒体侧端面底部设有氦气出口;低温吸附器筒体内部设有吸附器液氮中心管,所述吸附器液氮中心管的顶部与设置在所述低温吸附器筒体内部的吸附器连通,所述低温吸附器筒体内部设置有内分离器,所述内分离器底部与所述内分离器排污管连通;低温吸附器筒体侧端面顶部设有与所述吸附器顶部连通的氦气进管,所述低温吸附器筒体侧端面顶部设有液位计口部件;吸附器液氮中心管底部设有中心管放空口;混合罐包括混合罐筒体;所述混合罐筒体底部设有混合罐封头,所述混合罐封头底部中心处设有排污口,所述混合罐筒体内部设有混合罐盘管,所述混合罐盘管顶部与伸出所述混合罐筒体的混合罐气体进口连通,所述混合罐筒体内部设有内混合罐筒体,所述混合罐

盘管位于所述内混合罐筒体内部;所述内混合罐筒体通过内筒支撑部件与所述混合罐筒体的内侧壁连接,所述混合罐筒体的侧端面设有混合罐侧开口;所述混合罐筒体的顶部端面中心处设有混合罐气体出口;所述混合罐筒体内部设有混合罐接管,所述混合罐接管通过混合罐支撑板与所述混合罐筒体的内部端面连接,所述混合罐接管底部与设置在所述混合罐筒体侧壁上的压力表接口连通,所述压力表接口处插有测压部件;所述混合罐盘管上均匀开有排气孔,所述内混合罐筒体底部设有开口。

6.该用于bog提氦工艺一体化系统具有的优点如下:

7.(1)催化氧化反应器过设置防冲帽可以降低混合气对催化剂床层的冲击,减少催化剂磨损;通过设置装料口和卸料管可以便于催化剂更换;通过设置数个侧温度监控装置可以监测床层温度及催化氧化反应位置;通过设置与最底部的侧温度监控装置等高的下温度监控装置可以监测温度分析混合气在床层流动均匀性。

8.(2)低温吸附器设置内分离器将粗氦气中含量超过4.5%的氮气转化为液氮分离出来,减少吸附器对高氮气的吸附负荷,增加吸附时间;为保证活性炭吸附剂能够处于低温状态,每个吸附器中心设置液氮中心管;五个吸附器采用串联方式,有助于活性炭吸附剂完全处于低温状态。

9.(3)混合罐延长了混合气在容器内的停留时间,保证催化氧化单元运行安全;提升了催化氧化单元的容积,增强了催化氧化单元受工艺气组分波动的适应性,通过增长停留时间,弥补了在线氢分析仪检测滞后的问题,保证了bog提氦工艺中催化氧化单元运行的稳定性。

附图说明

10.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,在这些附图中使用相同的参考标号来表示相同或相似的部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

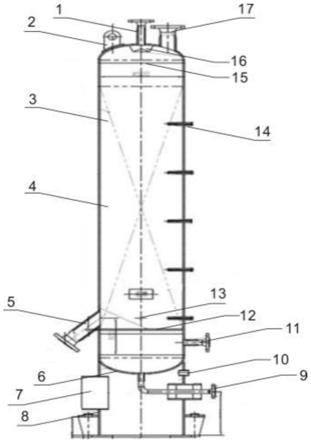

11.图1示意性地示出了根据本技术一个实施例的用于bog提氦工艺一体化系统的催化氧化反应器的结构示意图。

12.图2示意性地示出了根据本技术一个实施例的用于bog提氦工艺一体化系统的低温吸附器的结构示意图。

13.图3示意性地示出了根据本技术一个实施例的用于bog提氦工艺一体化系统的低温吸附器底部断面的结构示意图。

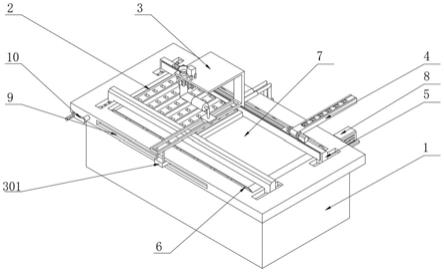

14.图4示意性地示出了根据本技术一个实施例的用于bog提氦工艺一体化系统的混合罐的结构示意图。

15.其中:1、进气管;2、吊耳;3、填料;4、催化氧化筒体;5、卸料管;6、催化氧化封头;7、检查口;8、裙座;9、排污口;10、排气孔;11、气体出口;12、筛板部件;13、下温度监控装置;14、侧温度监控装置;15、催化氧化床;16、防冲帽;17、装料口;1

‑

1、低温吸附器封头;1

‑

2、低温吸附器筒体;1

‑

3、盘管;1

‑

4、气相导管;1

‑

5、氦气进管;1

‑

6、耳座;1

‑

7、壳程放空管;1

‑

8、支撑板;1

‑

9、内分离器;1

‑

10、壳体排污管;1

‑

11、液位计接管;1

‑

12、吸附器;1

‑

13、吸附器液氮中心管;1

‑

14、导管连接管;1

‑

15、氦气出口;1

‑

16、内分离器排污管;1

‑

17、液位计口部件;1

‑

18、中心管放空口;1

‑

19、分离器液位接口;2

‑

1、混合罐气体出口;2

‑

2、混合罐吊耳;2

‑

3、

混合罐接管;2

‑

4、混合罐支撑板;2

‑

5、测压部件;2

‑

6、压力表接口;2

‑

7、混合罐筒体;2

‑

8、混合罐封头;2

‑

9、支座;2

‑

10、排污口;2

‑

11、内筒支撑部件;2

‑

12、混合罐侧开口;2

‑

13、混合罐盘管;2

‑

14、内混合罐筒体;2

‑

15、混合罐气体进口。

具体实施方式

16.为使本技术的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本技术作进一步地详细说明。

17.在以下描述中,对“一个实施例”、“实施例”、“一个示例”、“示例”等等的引用表明如此描述的实施例或示例可以包括特定特征、结构、特性、性质、元素或限度,但并非每个实施例或示例都必然包括特定特征、结构、特性、性质、元素或限度。另外,重复使用短语“根据本技术的一个实施例”虽然有可能是指代相同实施例,但并非必然指代相同的实施例。

18.为简单起见,以下描述中省略了本领域技术人员公知的某些技术特征。

19.根据本技术的一个实施例,提供一种用于bog提氦工艺一体化系统,如图1

‑

4所示,包括催化氧化反应器、低温吸附器及混合罐。

20.根据本技术的一个实施例,该用于bog提氦工艺一体化系统的催化氧化反应器包括催化氧化筒体4;催化氧化筒体4的顶部中心处设有与所述催化氧化筒体4连通的进气管1,所述进气管1旁设有与所述催化氧化筒体4连通的装料口17,所述催化氧化筒体4的顶部设有防冲帽16,所述防冲帽16位于所述进气管1的底部;催化氧化筒体4底部设有催化氧化封头6,所述催化氧化筒体4的下方设有裙座8,所述裙座8的侧端面上设有检查口7,所述催化氧化筒体4底部接有排污口9;催化氧化筒体4的底部侧端面上设有气体出口11和卸料管5。催化氧化筒体4的侧端面上设有五个侧温度监控装置14,所述催化氧化筒体4的侧端面上设有下温度监控装置13,最底部的所述侧温度监控装置14与所述下温度监控装置13等高。催化氧化筒体4的顶部设有吊耳2。裙座8的侧端面上设有排气孔10。每两个所述侧温度监控装置14之间的间距相同。催化氧化筒体4内部设有填料3。催化氧化筒体4内部设有催化氧化床15。催化氧化床15位于所述防冲帽16的下方。侧温度监控装置14和所述下温度监控装置13均包括温度计套管和设置在所述温度计套管内部的温度计部件。

21.根据本技术的一个实施例,催化氧化反应器用于混合气(摩尔含量92.4%的he,2.6%的n2,1.4%的h2,0.85%的o2及h2o等其他组分)在钯触媒催化剂的作用下发生催化氧化脱氢反应,反应式如下:

22.2h2(g) o2(g)

→

2h2o(l)

△

h=

‑

572kj/mol

23.使用时混合气经进气管1进入催化氧化反应器顶部,经防冲帽16后进入催化氧化床5,在钯触媒催化剂作用下发生催化氧化反应脱除混合气中的氢气,以达到脱氢提纯氦气的目的。脱氢后的混合气经气体出口11排出,进入冷却器降温。

24.该催化氧化反应器的设计特点在于:1、设置防冲帽降低混合气对催化剂床层的冲击,减少催化剂磨损。2、容器内径设置为φ500降低混合气流速,增加停留时间,保证反应效果。3、设置催化剂装卸料口便于催化剂更换。4、设置催化剂床层同侧的侧温度监控装置14进行温度监测,监测床层温度及催化氧化反应位置。5、设置与最底部侧温度监控装置14等高的下温度监控装置13可进行同平面温度监测,通过监测温度分析混合气在床层流动均匀性。氧化反应为危险化工工艺,通过该容器可安全稳定的脱除混合气中的氢气,为后续产出

5n(99.999%)氦气产品奠定坚实基础。

25.根据本技术的一个实施例,催化氧化反应器通过设置防冲帽16可以降低混合气对催化剂床层的冲击,减少催化剂磨损。通过设置装料口17和卸料管5可以便于催化剂更换。通过设置数个侧温度监控装置14可以监测床层温度及催化氧化反应位置。通过设置与最底部的侧温度监控装置14等高的下温度监控装置13可以监测温度分析混合气在床层流动均匀性。

26.根据本技术的一个实施例,低温吸附器包括低温吸附器筒体1

‑

2;低温吸附器筒体1

‑

2顶部设有壳程放空管1

‑

7,所述低温吸附器筒体1

‑

2底部设有低温吸附器封头1

‑

1,所述低温吸附器封头1的底部设有内分离器排污管1

‑

16,所述内分离器排污管1

‑

16与壳体排污管1

‑

10连通,所述低温吸附器筒体1

‑

2侧端面底部设有氦气出口1

‑

15;低温吸附器筒体1

‑

2内部设有吸附器液氮中心管1

‑

13,所述吸附器液氮中心管1

‑

13的顶部与设置在所述低温吸附器筒体1

‑

2内部的吸附器1

‑

12连通,所述低温吸附器筒体1

‑

2内部设置有内分离器1

‑

9,所述内分离器1

‑

9底部与所述内分离器排污管1

‑

16连通。低温吸附器筒体1

‑

2侧端面顶部设有与所述吸附器1

‑

12顶部连通的氦气进管1

‑

5,所述低温吸附器筒体1

‑

2侧端面顶部设有液位计口部件1

‑

17。吸附器液氮中心管1

‑

13底部设有中心管放空口1

‑

18。低温吸附器筒体1

‑

2的侧端面设有耳座1

‑

6。低温吸附器筒体1

‑

2侧端面底部接有液位计接管1

‑

11和分离器液位接口1

‑

19。低温吸附器筒体2内侧端面上设有支撑板1

‑

8和气相导管1

‑

4。低温吸附器筒体1

‑

2内部设有五个吸附器液氮中心管1

‑

13,五个所述吸附器液氮中心管1

‑

13分别通过导管连接管1

‑

14依次连通。内分离器排污管1

‑

16与分离器液位接口1

‑

19连通。

27.根据本技术的一个实施例,低温吸附器用于脱氢干燥后粗氦产品气(氦气纯度大于95%)的进一步提纯,通过低温吸附器提纯后的产品纯度可达到5n(99.999%)。

28.根据本技术的一个实施例,低温吸附器的氦气进管1

‑

5与盘管1

‑

3连通,盘管1

‑

3的另一端与内分离器1

‑

9连通,内分离器1

‑

9通过气相导管1

‑

4与5个依次串联的吸附器1

‑

12中连通。

29.根据本技术的一个实施例,低温吸附器使用时粗氦产品气经氦气进管1

‑

5进入盘管中,盘管1

‑

3浸泡在常压液氮(温度

‑

195.9℃)中,经液氮逐步降温后进入内分离器1

‑

9中进行气液分离,分离后的粗氦产品气经气相导管1

‑

4进入5个依次串联的吸附器1

‑

12中进行低温吸附,吸附器内装有活性炭吸附剂。吸附后的氦气产品从氦气出口1

‑

15排出,此时产品气纯度已达5n(99.999%)。7bar.g左右的液氮进入低温吸附器筒体1

‑

2及吸附器液氮中心管1

‑

13中提供冷量,使吸附剂处于低温状态,吸收热量后的氮气分别经壳程放空管1

‑

7、中心管放空口1

‑

18排放。

30.低温吸附器的设计特点在于:1、为保证粗氦气的降温效果,在dn600的低温吸附器筒体内设置由上至下φ550的盘管(管子尺寸为φ12.7)。2、设置内气液分离器将粗氦气中含量超过4.5%的氮气转化为液氮分离出来,减少吸附器对高氮气(5%以上)的吸附负荷,增加吸附时间。3、为保证活性炭吸附剂能够处于低温状态(

‑

196℃),每个吸附器中心设置φ27的液氮中心管。4、5个吸附器采用串联方式,单个吸附器外径为φ159,长度6米,容积仅100l,此种设计既有助于活性炭吸附剂完全处于低温状态。增大吸附容量,又增长了粗氦气在整个低温吸附器中的停留时间,是吸附效果更好,保证经低温吸附后产出5n(99.999%)的氦气产品。

31.根据本技术的一个实施例,混合罐包括混合罐筒体2

‑

7;混合罐筒体2

‑

7底部设有混合罐封头2

‑

8,所述混合罐封头2

‑

8底部中心处设有排污口2

‑

10,所述混合罐筒体2

‑

7内部设有混合罐盘管2

‑

13,所述混合罐盘管2

‑

13顶部与伸出所述混合罐筒体2

‑

7的混合罐气体进口2

‑

15连通,所述混合罐筒体2

‑

7内部设有内混合罐筒体2

‑

14,所述混合罐盘管2

‑

13位于所述内混合罐筒体2

‑

14内部;内混合罐筒体2

‑

14通过内筒支撑部件2

‑

11与所述混合罐筒体2

‑

7的内侧壁连接,所述混合罐筒体2

‑

7的侧端面设有混合罐侧开口2

‑

12;混合罐筒体2

‑

7的顶部端面中心处设有混合罐气体出口2

‑

1;混合罐盘管2

‑

13上均匀开有排气孔。

32.根据本技术的一个实施例,该混合罐筒体2

‑

7内部设有混合罐接管2

‑

3,所述混合罐接管2

‑

3通过混合罐支撑板2

‑

4与所述混合罐筒体2

‑

7的内部端面连接,所述混合罐接管2

‑

3底部与设置在所述混合罐筒体7侧壁上的压力表接口2

‑

6连通,所述压力表接口2

‑

6处插有测压部件2

‑

5。

33.根据本技术的一个实施例,混合罐封头2

‑

8底部设有支座2

‑

9。

34.根据本技术的一个实施例,混合罐筒体2

‑

7的顶部端面设有混合罐吊耳2

‑

2。

35.根据本技术的一个实施例,该用于bog提氦工艺中的混合罐的内混合罐筒体2

‑

14底部设有开口。

36.根据本技术的一个实施例,混合罐使用时工艺气经混合罐气体进口2

‑

15进入混合罐盘管2

‑

13,混合罐盘管2

‑

13上开有很多φ5的排气孔,工艺气经排气孔逐步由内混合罐筒体2

‑

14上部向内混合罐筒体2

‑

14下部扩散,当工艺气到达内筒下部边缘后,气体开始进入内混合罐筒体14与混合罐筒体7之间的空间由下至上扩散,最终经混合罐气体出口1排出。该容器的设计特点在于:1、延长了混合气在容器内的停留时间,当混合罐出口氢含量检测超过1.8%时,联动切断高氢补气阀,保证催化氧化单元运行安全。2、混合气是由1000nm3/h的循环气(he)与最大60nm3/h的工艺气(摩尔含量77%的he,20%的h2及3%的n2)混合后形成,该混合罐可以使两股气体在容器内充分混合,有利于后续催化氧化反应的进行。3、该混合罐提升了催化氧化单元的容积,增强了催化氧化单元受工艺气组分波动的适应性,通过增长停留时间,弥补了在线氢分析仪检测滞后的问题,保证了bog提氦工艺中催化氧化单元运行的稳定性。

37.以上所述实施例仅表示本发明的几种实施方式,其描述较为具体和详细,但并不能理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。因此本发明的保护范围应该以所述权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。