1.本技术涉及油水分离技术的领域,尤其涉及一种油水分离装置及餐厨油水渣分离设备。

背景技术:

2.油水分离设备是应我国食品安全及环境保护要求提出,由市场监督管理总局提案并监督推行的一种环保设备。一般利用油水比重不同采用静置过滤法或热熔后静置过滤法将油水分离后逐步排出。

3.利用静置过滤法或热熔后静置过滤法存在分离速度慢的缺点,油水必须在相对静止的状态下才能分离,这两种方法均无法应对高密度的集中餐饮场景,此外还存在分离不彻底、占地面积较大的缺点,存在待改进之处。

技术实现要素:

4.为了提高油水分离的效率,本技术提供一种油水分离装置。

5.本技术提供的一种油水分离装置采用如下的技术方案:

6.一种油水分离装置,包括一油脂吸附板、一冷凝盘、一刮板、一制冷机构、至少一传动机构和一固态油脂存储箱;所述油脂吸附板固定设置在所述固态油脂存储箱的正上方,所述冷凝盘能够以水平状态容纳所述油脂吸附板,以使所述油脂吸附板的底面浸润所述冷凝盘收集的油水混合物,所述油脂吸附板通过所述制冷机构换热降温,以在所述油脂吸附板的底面形成固态油脂;所述传动机构与所述冷凝盘传动连接,带动所述冷凝盘移动至所述油脂吸附板周缘界定的区域外侧,以使所述刮板对所述油脂吸附板底面的固态油脂进行刮除,并收集在所述固态油脂存储箱内。

7.可选的,所述传动机构的数量为两个,且分设于所述冷凝盘的左右两侧,所述传动机构包括一动力组件和一导向组件,所述冷凝盘的左右两侧分别与所述导向组件滑动连接,所述动力组件与所述冷凝盘传动连接,带动所述冷凝盘沿着所述导向组件界定的弧形轨迹移动。

8.可选的,所述导向组件包括:一弧形导向件,所述弧形导向件具有上端部、下端部及延伸至所述上端部和下端部间的弧形部;一第一直线导向件,所述第一直线导向件呈直线形;所述上端部相对所述下端部位于所述第一直线导向件的前侧,且与所述第一直线导向件齐平,所述下端部位于所述第一直线导向件的下侧,所述冷凝盘的前侧与所述弧形导向件滑动连接,所述冷凝盘的后侧与所述第一直线导向件滑动连接。

9.可选的,所述传动机构与所述刮板传动连接,带动所述刮板与所述油脂吸附板相对移动。

10.可选的,所述冷凝盘连通有一排水管道,所述排水管道上设置有第一阀门。

11.根据上述构想,本技术另提出一种餐厨油水渣分离设备,包括上述油水分离装置。

12.可选的,还包括一工作台,所述工作台包括一支撑架和一托盘,所述支撑架上开设

有集液口,所述托盘能够覆盖集液口,并且所述托盘上开设有若干过滤孔,所述油水分离装置安装于所述支撑架内,且位于所述集液口的下方。

13.可选的,所述油水分离装置还包括一静置箱和一加热机构,所述加热机构设置在所述静置箱内,所述静置箱位于所述集液口和所述油脂吸附板之间,所述静置箱上开设有一油水进口和一油水出口,所述油水进口与所述集液口相对,且所述油水进口覆盖有滤网,所述油水出口与所述油脂吸附板相对,且所述油水出口设置有第二阀门。

14.可选的,还包括残渣箱;所述工作台上开设有集渣口,所述集渣口与残渣箱连通;所述托盘与所述工作台铰接,以使所述托盘能够向所述集渣口倾斜。

15.可选的,还包括冲洗枪,所述冲洗枪可拆卸连接于所述支撑架上。

16.综上所述,与静置过滤法或热熔后静置过滤法相比,本技术中无需长时间静置等待油水分离,通过将油脂吸附板的温度降低至油脂的凝固点以下,可使液态油脂凝固在油脂吸附板的底面上,即可实现油水分离,油水分离效率比静置过滤法或热熔后静置过滤法高,可适用于食堂、团餐等大型餐饮场景下,并且固态油脂从油脂吸附板底面上刮下后被收集在油脂存储箱内,便于对这些油脂进行回收再利用。由于本技术油水分离效率高,因此无需使用容积较大的设备或者建设占地面积较大的独立静置池,有利于节省空间。

17.基于油水分离装置的餐厨油水渣分离设备兼具油水分离装置油水分离效率高、油水分离充分和占地面积较小的优点的同时,固态油脂和固态废渣均被分别收集,便于废物利用,有利于环保。

附图说明

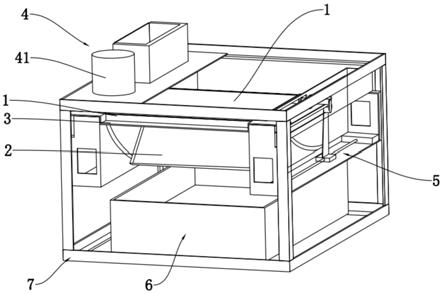

18.图1是本技术实施例用于体现油水分离装置结构的轴测图;

19.图2是本技术实施例用于体现冷凝盘水平状态的示意图;

20.图3是本技术实施例用于体现冷凝盘倾斜状态的示意图;

21.图4是本技术实施例用于体现动力组件结构的示意图;

22.图5是本技术实施例用于体现刮板结构的示意图;

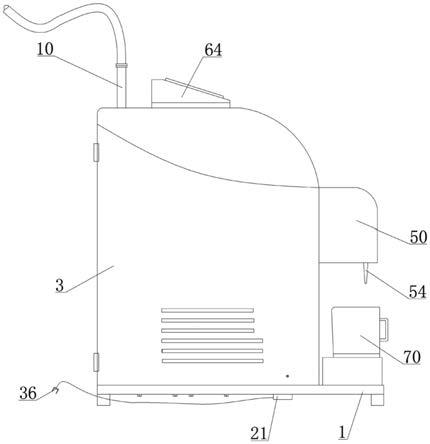

23.图6是本技术实施例用于体现餐厨油水渣分离设备结构的轴测图;

24.图7是本技术实施例用于体现静置箱结构的示意图。

25.附图标记:1、油脂吸附板;2、冷凝盘;3、刮板;31、连接件;4、制冷机构;41、压缩机;5、传动机构;51、导向组件;511、弧形导向件;5111、上端部;5112、下端部;5113、弧形部;512、第一直线导向件;5121、第一前端;5122、第一后端;513、第二直线导向件;5131、第二前端;5132、第二后端;52、动力组件;521、直线滑台;5211、滑杆;5212、滑台;5213、连接板;6、固态油脂存储箱;7、外框;71、安装架;8、工作台;81、支撑架;811、集液口;812、集渣口;8121、残渣箱;82、托盘;821、滤孔;9、静置箱;91、油水进口;92、油水出口。

具体实施方式

26.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

27.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。除非另作定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。在本发明说明书和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

28.以下结合附图1

‑

7对本技术作进一步详细说明。

29.本技术实施例公开一种油水分离装置。

30.参照图1,包括一油脂吸附板1、一冷凝盘2、一刮板3、一制冷机构4、至少一传动机构5和一固态油脂存储箱6;油脂吸附板1固定设置在固态油脂存储箱6的正上方,冷凝盘2能够以水平状态容纳油脂吸附板1,以使油脂吸附板1的底面浸润冷凝盘2收集的油水混合物,油脂吸附板1通过制冷机构4换热降温,以在油脂吸附板1的底面形成固态油脂;传动机构5与冷凝盘2传动连接,带动冷凝盘2移动至油脂吸附板1周缘界定的区域外侧,以使刮板3对油脂吸附板1底面的固态油脂进行刮除,并收集在固态油脂存储箱6内。

31.运用中,水平状态的冷凝盘2收集油水混合物,油脂吸附板1的底面浸润在油水混合物中,制冷机构4与油脂吸附板1换热后,油脂吸附板1的温度降至油脂的凝固温度以下,使液态油脂凝固成固态油脂并吸附在油脂吸附板1上,剩余的水分被排出,然后传动机构5带动冷凝盘2移动至油脂吸附板1周缘界定的区域外侧,最后刮板3对吸附在油脂吸附板1底面上的固态油脂进行刮除,并落入固态油脂存储箱6内。

32.与静置过滤法或热熔后静置过滤法相比,本技术中无需长时间静置等待油水分离,通过将油脂吸附板1的温度降低至油脂的凝固点以下,可使液态油脂凝固在油脂吸附板1的底面上,即可实现油水分离,油水分离效率比静置过滤法或热熔后静置过滤法高,可适用于食堂、团餐等大型餐饮场景下,并且固态油脂从油脂吸附板1底面上刮下后被收集在油脂存储箱内,便于对这些油脂进行回收再利用。由于本技术油水分离效率高,因此无需使用容积较大的设备或者建设占地面积较大的独立静置池,有利于节省空间。

33.此外,由于植物性油脂常温下为液态,动物性油脂常温下为固态,因此静置过滤法或热熔后静置过滤法在环境温度下,植物性油脂并不能得到彻底分离,分离的程度受环境温度影响较大,本技术用制冷机构4对油脂吸附板1降温,使油脂吸附板1的温度足够低,植物性油脂和动物性油脂均可充分凝固,提高了油水分离的充分性。

34.参照图1,油水分离装置还包括外框7,外框7为一长方体框架,本实施例中以外框7长度方向的两侧区分前、后,以外框7宽度方向的两侧区分左、右,以外框7高度方向的两侧区分上、下。

35.参照图3、图4,传动机构5的数量为两个,且分设于冷凝盘2的左右两侧,传动机构5包括一导向组件51和一动力组件52,冷凝盘2的左右两侧分别与导向组件51滑动连接,动力组件52与冷凝盘2传动连接,带动冷凝盘2沿着导向组件51界定的弧形轨迹移动。

36.可见所述冷凝盘2的移动通过所述动力组件52带动,以实现自动化操作,进一步提升工作效率。需要说明的是,所述动力组件52可带动所述冷凝盘2呈水平状态,并且所述油脂吸附板1位于呈水平状态的所述冷凝盘2内,以及所述动力组件52还可带动所述冷凝盘2移动到所述油脂吸附板1周缘界定的区域外侧,其中所述冷凝盘2的移动受所述导向组件51决定移动轨迹,本发明的所述导向组件51界定的移动轨迹为弧形轨迹,以下具体介绍导向组件51的具体结构:

37.所述导向组件51包括:一弧形导向件511,弧形导向件511具有上端部5111、下端部5112及延伸至上端部5111和下端部5112间的弧形部5113;一第一直线导向件512,第一直线导向件512包括第一前端5121和第一后端5122,及延伸连接所述第一前端5121和所述第二后端5122的第一直线部;上端部5111相对下端部5112位于第一直线导向件512的前侧,且与第一直线导向件512齐平,下端部5112位于第一直线导向件512的下侧。冷凝盘2的前侧与弧形导向件511滑动连接,冷凝盘2的后侧与第一直线导向件512滑动连接。

38.参考图2、图3,所述第一前端5121位于所述上端部5111和所述下端部5122之间,并且所述第一直线导向件512呈直线形,所述弧形导向件511呈弧形。当所述冷凝盘2的前侧移动至所述上端部5111,并且所述冷凝盘2的后侧相对后移时,所述冷凝盘2呈水平状态。当所述冷凝盘2的前侧移动至所述下端部5112,所述冷凝盘2的前侧相对前移时,所述冷凝盘2移动至所述油脂吸附板1周缘界定的区域外侧,此时所述冷凝盘2可呈倾斜或竖直状态。

39.具体的,参照图2、图3,外框7的左右两侧各固定有一安装架71,安装架71呈中空的长方体形,安装架71长度方向的两侧分别与外框7的前侧和后侧固定,导向组件51在两个安装架71各设置有一个。弧形导向件511可以为开设于安装架71靠近外框7内部一侧的弧形槽,第一直线导向件512可以为开设于安装架71靠近外框7内部一侧的第一直线槽。冷凝盘2后端的左右两侧各安装有一个后滚轮,前端的左右两侧各安装有一个前滚轮,两个后滚轮分别与两个第一直线槽滚动配合,两个前滚轮分别与两个弧形槽滚动配合。

40.进一步说明,冷凝盘2水平时,后滚轮位于第一直线槽的第一后端5122处,前滚轮位于弧形槽的上端部5111处。后滚轮由第一后端5122向第一前端5121运动,前滚轮由上端部5111向下端部5112运动,使冷凝盘2逐渐倾斜,直至后滚轮位于第一前端5121处,前滚轮位于下端部5112时,冷凝盘2位于油脂吸附板1周缘界定的区域外侧,即由油脂吸附板1落下的固体油脂不会落到冷凝盘2上。

41.如图1至图4所示,所述传动机构5与所述刮板3传动连接,带动所述刮板3与所述油脂吸附板1相对移动。可见所述传动机构5能够同时带动所述刮板3和所述冷凝盘2移动,以使刮板3的刮除作业也自动化完成,进一步提升工作效率。

42.具体地,当所述冷凝盘2处于所述油脂吸附板1周缘界定的区域外侧时,参考图2,所述冷凝盘2位于所述油脂吸附板1的后侧,此时所述刮板3也位于所述油脂吸附板1的后侧,当所述传动机构5带动所述冷凝盘2呈水平状态时,此时所述刮板3位于所述油脂吸附板1的前侧,且位于所述冷凝盘2的外侧。更具体地,当所述传动机构5带动冷凝盘5回到所述油脂吸附板1的后侧时,所述传动机构5同时带动所述刮板3从所述油脂吸附板1的前侧向后侧移动,进而刮除所述油脂吸附板1底面形成的固态油脂。值得注意的是,所述刮板3是直线运动,这样才能相对所述油脂吸附板1移动以刮除固态油脂。

43.如图2和图3所示,所述导向组件51还包括一第二直线导向件513,第二直线导向件

513包括第二前端5131和第二后端5132,及延伸连接第二前端5131和第二后端5132的第二直线部,第一前端5121位于上端部5111前方的斜上方,第二后端5132位于下端部5112后方的斜上方;第一直线导向件512和第二直线导向件513均呈水平的直线形且第二直线导向件513位于第一直线导向件512上方。其中所述第二直线导向件513可以为开设于安装架71上第二直线槽,通过连接在所述刮板3的滚轮实现直线滑动。

44.继续参照图1和图5,刮板3外部固定有一个连接件31,连接件31呈长方形且尺寸大于油脂吸附板1的尺寸,刮板3固定于连接件31的前端,连接件31前端的左右两侧各安装有一个刮板3滚轮,刮板3滚轮分别与两个第二直线槽滚动配合,这样实现所述刮板3的直线运动。

45.详细地说明,冷凝盘2水平时,刮板3位于油脂吸附板1前方,刮板3滚轮位于第二前端5131处,刮板3滚轮由第二前端5131向第二后端5132运动,带动连接件31由前向后运动,进而带动刮板3由后向前运动,直至刮板3滚轮运动至第二后端5132处,刮板3位于油脂吸附板1后方,刮板3由前向后运动的过程中,其上侧与油脂吸附板1的底面保持底触,将固态油脂从吸附板的底面上刮下。

46.参照图3、图4,动力组件52可以为直线滑台5212521,直线滑台5212521包括滑杆5211和滑块。直线滑台5212521位于安装架71内,滑杆5211的两端架设在外框7的前后侧之间,其长度方向平行与第一直线槽、第二直线槽均平行,滑块滑动设置在滑杆5211上并沿滑杆5211长度方向滑动。滑块上侧固定有连接板5213,以连接所述刮板3和所述冷凝盘2。具体地,两个滑台5212的连接分别与冷凝盘2前端的左右两侧固定,且与刮板3外部的连接件31固定。

47.滑台5212自前向后运动时,带动后滚轮由第一前端5121向第一后端5122运动,前滚轮由上端部5111向下端部5112运动,使冷凝盘2逐渐倾斜,并同时带动连接件31由第二前端5131向第二后端5132运动,进而带动刮板3由油脂吸附板1的前侧运动至后侧,将固态油脂刮下。滑台5212自后向前运动时,带动后滚轮由第一后端5122向第一前端5121运动,前滚轮由下端部5112向上端部5111运动,使冷凝板逐渐恢复水平,并同时带动连接件31由第二后端5132向第二前端5131运动,进而带动刮板3由油脂吸附板1的后侧运动至前侧。

48.为了方便排出冷凝盘2中的水分,冷凝盘2连通有一排水管道,排水管道远离冷凝盘2的一端与污水管道连通,排水管道上设置有第一阀门。排水管道可人工打开或关闭。或者,排水管道上还设置有一定时装置,定时装置与第一阀门电连接并孔至第一阀门的开闭,定时装置可使第一阀门打开一段时间后关闭,有利于油水分离装置的自动化运行。

49.参照图1,制冷装置机构包括压缩机41和盘管,压缩机41固定在外框7上侧,盘管与压缩机41的进出口连通,并且蛇形布置在油脂吸附板1上侧,盘管内注入有制冷剂,制冷剂在油脂吸附板1处由液态转化为气态吸热使油脂吸附板1降温,在压缩机41内由气态转化为液态将热量排出至外界。作为优选的,本实施例中油脂吸附板1为铝板,铝板的换热性能好,比热容适中,有助于提高油脂凝固的效率,并且铝板廉价易得。

50.油水分离装置的工作原理为:分离开始时,水平状态的冷凝盘2收集油水混合物,油脂吸附板1的底面浸润在油水混合物中,制冷机构4启动,油脂吸附板1的温度降至油脂的凝固温度以下,使液态油脂凝固成固态油脂并吸附在油脂吸附板1上,然后水分通过排水管道排出,油水分离。油水分离结束后,滑台5212自前向后运动,带动后滚轮由第一后前向第

一后端5122运动,前滚轮由上端部5111向下端部5112运动,使冷凝盘2逐渐倾斜,并同时带动连接件31由第二前端5131向第二后端5132运动,进而带动刮板3由油脂吸附板1的前侧运动至后侧,将固态油脂刮下,固态油脂落入。固态油脂刮除过程中,冷凝盘2的下端始终位于刮板3后方,使得固态油脂不会落在冷凝盘2上。固态油脂被刮除后,滑台5212自后向前运动时,带动后滚轮由第一后端5122向第一前端5121运动,前滚轮由下端部5112向上端部5111运动,使冷凝板逐渐恢复水平,并同时带动连接件31由第二后端5132向第二前端5131运动,进而带动刮板3由油脂吸附板1的后侧运动至前侧。接着,冷凝盘2可重新容纳油水混合物,进行下一次油水分离。

51.综上所述,所述刮板3和所述冷凝盘2均由所述传动机构5带动移动,实现自动化操作,有效提升油水分离效率高,并且结构简单紧凑实现占地面积较小的特点,另外利用所述制冷机构4对所述油脂吸附板1进行降温,进而使所述冷凝盘2内的油水混合物的油脂,其呈固态并形成于所述油脂吸附板1的底面,进而使油水分离更加充分。

52.参照图6、图7,所述餐厨油水渣分离设备包括上述油水分离装置,还包括一工作台8,工作台8包括一支撑架81和一托盘82。油水分离装置放置在支撑架81内,支撑架81上开设有集液口811,托盘82能够覆盖集液口811,并且托盘82上开设有若干过滤孔821,油水分离装置安装于支撑架81内,且位于集液口811的下方。这样用户可直接将油水混合物从所述托盘82上倒入,以使所述油水混合物通过所述过滤孔821和所述集液口811,直至落入在呈水平状态的所述冷凝盘2内。

53.如图5所述,所述餐厨油水渣分离设备还包括残渣箱8121;工作台8上开设有集渣口812,集渣口812与残渣箱8121连通。这样用户可直接将餐厨倒入至所述工作台8的上部,以使所述油水混合物通过所述过滤孔821到所述油水分离装置处,进行油水分离,而所述残渣通过所述集渣口812,且由所述残渣箱8121收集,进一步增加了使用功能。

54.作为优选的,托盘82与工作台8铰接,以使托盘82能够向集渣口812倾斜。这样用户可拉起所述托盘82,以使未通过所述过滤孔821的残渣,其沿着倾斜的所述托盘82掉落至所述残渣箱8121内。

55.具体的,支撑架81为长方体形,托盘82铰接在支撑架81上侧,且铰接轴位于集液口811与集渣口812之间,托盘82平放时,滤孔821位于集液口811上方且与集液口811连通,油水渣混合物倾倒在托盘82上时,油水混合物经滤孔821和集液口811进入支撑架81内部,残渣留在托盘82上,托盘82倾斜时,残渣沿托盘82下滑至集渣口812处并落入残渣箱8121。

56.所述支撑架81的下侧可安装至少四个万向轮,以便所述工作台8移动至相应位置,增加了可移动功能。

57.参照图6、图7,油水分离装置还包括一静置箱9和一加热机构。静置箱9固定在外框7上侧且位于集液口811和油脂吸附板1之间,静置箱9上开设有一油水进口91和一油水出口92,油水进口91与集液口811相对,且油水进口91覆盖有滤网,油水出口92与油脂吸附板1相对,且油水出口92设置有第二阀门。加热机构可以为恒温加热棒。

58.冷凝盘2可容纳的油水混合物较少,静置箱9可容纳的油水混合物较多,设置静置箱9起到缓冲的作用,避免了油水混合物过多而导致冷凝盘2内油水混合物溢出的情况。静置箱9内的加热机构可加热油水混合物至设定的温度,避免因环境温度过低而导致油脂在静置箱9内凝固,堵塞油水出口92。油水进口91处的滤网可进一步减少残渣进入静置箱9内

的可能性。

59.作为优选的,静置箱9内设置有一液位传感器,当静置箱9内的油水混合物积累到设定液位时,液位传感器发出蜂鸣,提示工作人员打开第二阀门,避免油水混合物从静置箱9内溢出。

60.餐厨油水渣分离设备还包括冲洗枪,所述冲洗枪可拆卸连接于所述支撑架81上,具体的,支撑架81的侧面上固定有一挂钩,冲洗枪不工作时挂设在挂钩上。

61.冲洗枪可以为压力速热水龙头,压力速热水龙头可初步清洗餐具,最大程度收集所有餐厨垃圾,且与一般水龙头相比,可以节水。

62.餐厨油水渣分离设备的工作原理为:工作人员将用冲洗枪冲洗餐具,使油水渣混合物落在托盘82上,油水混合物经过滤孔821、集液口811、油水进口91和滤网后进入静置箱9,再经过油水出口92、第二阀门进入冷凝盘2,固体残渣留在托盘82上,工作人员转动托盘82将固体残渣经集渣口812倒入残渣箱8121内。油水分离后,水分经排水管道排入污水管道,固态油脂被收集在固态油脂存储箱6内。

63.综上所述,餐厨油水渣分离设备分离油水渣的效率较高,且固态油脂和固态废渣均被分别收集,便于废物利用,有利于环保,同时餐厨油水渣分离设备还兼具油水分离装置油水分离效率高、油水分离充分和占地面积较小的优点。

64.本领域技术人员在考虑说明书及实践这里公开的技术方案后,将容易想到本公开的其他实施方案。本发明旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

65.应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。