1.本发明属于废水处理领域,更具体地说,涉及一种强化处理重金属络合物废水的方法。

背景技术:

2.重金属毒性大、易迁移、具持久性、隐蔽性,能在生物体内富集并沿食物链逐级传递,最终危害人体健康。现如今重金属污染已得到世界范围内的广泛关注,对重金属废水的排放标准也逐渐更为严格,例如,《电镀行业污染物排放标准》(gb 21900

‑

2008)表2要求总铬低于1.0mg/l,总镍低于0.5mg/l,总镉低于0.05mg/l,总铜低于0.5mg/l;《城镇污水处理厂污染物排放标准》(gb 18918

‑

2002)要求总铬低于0.1mg/l,总镍低于0.05mg/l,总镉低于0.01mg/l,总铜低于0.5mg/l。

3.目前,含游离离子态重金属废水的处理技术主要包括化学沉淀法、生物法、吸附法、膜分离法、离子交换法、电化学法等。然而,一些特殊行业(例如,金属冶炼、印刷电路板、印染、造纸、电镀、制革、化工业等)生产过程中排放的大量含重金属废水中存在多种添加剂、表面活性剂、络合剂,如酒石酸、柠檬酸、草酸、edta(乙二胺四乙酸)、nta(次氮基三乙酸)、腐殖酸、edds(乙二胺二琥珀酸),导致废水中重金属以络合态形式存在。重金属络合物性质稳定,毒性大,难降解,传统的处理方法很难处理达标。芬顿法破络加后续沉淀工艺对此类重金属络合物有一定的去除效果,近年来得到广泛关注,但是在实际应用中芬顿法还存在如下缺点:(1)为提高反应效率需投加过量芬顿试剂,成本较高,其中过量双氧水会影响后续处理工艺处理效果;(2)亚铁离子在反应过程中转化为三价铁,直接沉淀法去除三价铁造成资源浪费;(3)芬顿工艺水力停留时间较长。

4.经检索发现,公开日2018年12月18日,公开号cn109019999a的中国发明专利申请公开了一种低浓度含强络合镍废水的处理方法,该方法采用“铁碳微电解 芬顿 沉淀 树脂吸附”处理低浓度含强络合镍废水,整个处理反应时间长,并且沉淀后仍需树脂吸附方能达标排放,处理成本高。

5.又例如,公开日2015年9月23日,公开号cn104925987a的中国发明专利申请公开了一种络合金属废水的处理方法,该方法采用“芬顿 沉淀 臭氧/活性炭 生化”处理络合金属废水,该方法具有一定处理效果,但是操作过程仍比较复杂,并且总处理时间长。公开日2019年5月17日,公开号cn109761401a的中国发明专利申请公开了一种edta类强络合重金属废水的处理工艺,该发明主要采用过硫酸盐/芬顿反应处理edta类强络合重金属废水,其中亚铁离子可以活化过硫酸钾,生成硫酸根自由基,硫酸根自由基与芬顿法产生的羟基自由基协同降解废水可以一定程度提高处理效果,但是过硫酸盐价格昂贵,用于实际废水的处理成本较高。

6.因此,有必要开发出一种不仅能够提高重金属络合物去除效率,而且能够减少芬顿试剂投加量,降低经济成本的处理方法。

技术实现要素:

7.1.要解决的问题

8.针对现有技术中芬顿法处理重金属络合物废水存在去除效率低、处理成本高、水力停留时间长等问题,本发明提供一种强化处理重金属废水的方法。本发明利用芬顿反应后生成的三价铁以及残留的双氧水,在可见光增强作用下破坏并去除废水中的重金属络合物,通过芬顿反应后的三价铁与重金属络合物进行置换反应,生成均相光催化剂fe(iii)络合物,在可见光增强作用下降解重金属络合有机配体和其他贡献cod的有机污染物,实现重金属和cod同时达标。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.本发明的一种强化处理重金属络合物废水的方法,包括以下步骤:

12.s10、向含重金属络合物的废水中加入双氧水和二价铁盐进行芬顿反应,芬顿反应过程中生成的三价铁与重金属络合物进行置换,生成三价铁络合物;

13.s20、在光照条件下,三价铁络合物吸收光子生成羟基自由基,对废水中的有机物质进行催化氧化反应,三价铁络合物被还原为二价铁,循环参与步骤s10的芬顿反应;

14.s30、对废水进行二次光照,使废水中的双氧水充分氧化分解,生成羟基自由基,进一步强化废水中有机物质的催化氧化反应;

15.s40、调节废水ph,使废水中的重金属离子与铁离子沉淀,去除沉淀物,得到处理后的废水。

16.优选地,步骤s10中,加入的二价铁盐与废水中重金属络合物的比例为(3~12):1。

17.优选地,步骤s10中,芬顿反应的反应时间为5~15分钟。

18.优选地,步骤s20中,在光照之前,将废水的ph调节为3~4,并且光照时间为5~20分钟。

19.优选地,步骤s30中,在二次光照之前,将废水的ph调节为8,并且光照时间为5~15分钟。

20.优选地,步骤s20和s30中的光照采用氙灯或太阳光进行照射。

21.更优选地,步骤s20和s30中的光照采用300w~500w氙灯或太阳光进行照射。

22.优选地,步骤s10中,在进行芬顿反应之前,将含重金属络合物的废水ph调节为3~3.5。

23.优选地,步骤s40中,调节废水ph为9~12,使废水中的重金属离子与铁离子沉淀。

24.优选地,所述重金属络合物中的重金属包括镍、铜、铬、镉或铅。

25.3.有益效果

26.相比于现有技术,本发明的有益效果为:

27.(1)本发明的一种强化处理重金属络合物废水的方法,利用芬顿反应过程中产生的三价铁与废水中的重金属络合物进行置换反应,生成均相光催化剂三价铁络合物,进而破坏降解废水中的重金属络合有机配体和其他贡献cod的有机污染物;与传统光芬顿法相比,本发明不需要另外投加光催化剂和三价铁,而能够原位光催化强化处理废水中存在的难降解有机污染物,实现重金属和cod同时达标;

28.(2)本发明的一种强化处理重金属络合物废水的方法,利用太阳光或者氙灯光照,

即可实现重金属络合物的废水的高效处理效率,本发明的方法更加节能、环保;

29.(3)本发明的一种强化处理重金属络合物废水的方法,在步骤s20和s30中,阶梯式调节废水的ph值,一方面构建各处理步骤的最佳ph反应环境,另一方面防止碱性环境生成的沉淀物影响光能传递,以确保光照充分,提高废水处理效率。

附图说明

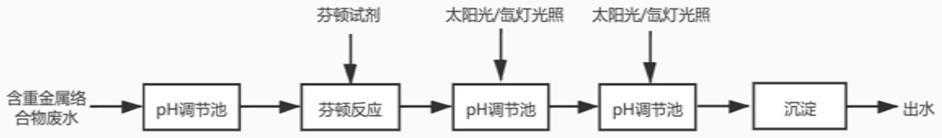

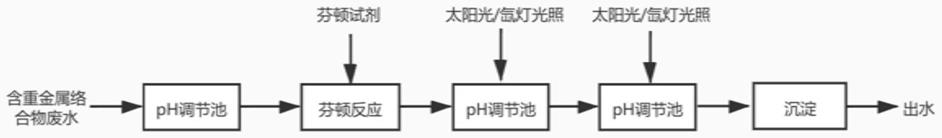

30.图1为本发明的一种强化处理重金属络合物废水的方法的流程示意图。

具体实施方式

31.下面结合具体实施例对本发明进一步进行描述。

32.如图1所示,本发明的一种强化处理重金属络合物废水的方法,包括以下步骤:

33.s10、将含重金属络合物废水的ph值调节至3,而后向废水中加入芬顿试剂进行芬顿反应,所述芬顿试剂包括双氧水和二价铁盐,通常加入的二价铁盐与废水中重金属的摩尔比例为(3~12):1,将加入的二价铁盐与废水中重金属的摩尔比例严格控制在该范围内,不仅确保能够快速形成三价铁进而与重金属置换反应,而且有效避免二价铁过多会生成过量的絮体或沉淀,影响光透性,从而不利于后续光照处理的问题;加入的双氧水量则根据废水的cod浓度而定;其中,重金属络合物中的重金属包括镍、铜、铬、镉或铅等,并且控制该芬顿反应的反应时间为5~15分钟;

34.需要强调的是,在该芬顿反应的过程中,有三价铁生成,生成的三价铁可以与废水中的重金属络合物发生置换反应,置换出重金属络合物的配位中心金属,形成三价铁络合物(fe(iii)

‑

l,l代表配体);

35.s20、将废水ph值调节为3~4,采用氙灯(功率300w~500w)或太阳光对废水进行照射,光照时间为5~20分钟,在光照条件下,三价铁络合物吸收光子生成羟基自由基,羟基自由基催化氧化废水中的有机物质,同时三价铁络合物被还原为二价铁,循环参与步骤s10的芬顿反应;

36.需要说明的是,在步骤s20中,将废水ph值调节为3~4,不仅能够使三价铁络合物催化分解废水中有机物质,而且也防止碱性环境生成的沉淀物影响光能传递,以确保光照充分,提高废水处理效率。

37.s30、进一步将废水的ph值调节8,并继续采用氙灯(功率300w~500w)或太阳光对废水进行二次光照,光照时间为5~15分钟,使废水中的过剩双氧水氧化分解,生成羟基自由基,进一步强化废水中有机物质的催化氧化反应;

38.s40、将废水的ph值调节为9~12,使废水中的重金属离子与铁离子沉淀,分离去除沉淀物,得到处理后的废水。

39.实施例1

40.本实施例的一种强化处理重金属络合物废水的方法,待处理的废水为含羧基络合镍的电镀废水,其中,废水中的镍浓度为18.4mg/l,cod为127.5mg/l,并含有过量羧基。具体处理步骤为:

41.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入0.9mmol/l七水合硫酸亚铁,混匀后进行芬顿反应5min;

42.s20、将废水ph值调节为4,采用光强为500w的氙灯照射10min;

43.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照5min;

44.s40、将废水的ph值调节为12,搅拌5min,静置沉淀,得到处理后的废水。

45.最终处理后的废水中剩余镍浓度约为0.09mg/l,去除率约为62.5%,同时水中cod去除率为70.7%。

46.实施例2

47.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铜络合物的废水,其中,废水中的铜浓度为28.6mg/l,cod为150.0mg/l,并含有过量酒石酸。具体处理步骤为:

48.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入1.8mmol/l七水合硫酸亚铁,混匀后进行芬顿反应5min;

49.s20、将废水ph值调节为3.5,采用光强为300w的氙灯照射8min;

50.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照5min;

51.s40、将废水的ph值调节为9,搅拌5min,静置沉淀,得到处理后的废水。

52.最终处理后的废水中剩余铜浓度约为0.4mg/l,去除率约为98.6%,同时水中cod去除率为68.3%。

53.实施例3

54.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铜络合物的废水,其中,废水中的铜浓度为24.2mg/l,cod为200.3mg/l,并含有过量柠檬酸。具体处理步骤为:

55.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入1.9mmol/l七水合硫酸亚铁,混匀后进行芬顿反应5min;

56.s20、将废水ph值调节为4,采用光强为300w的氙灯照射5min;

57.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照6min;

58.s40、将废水的ph值调节为10,搅拌5min,静置沉淀,得到处理后的废水。

59.最终处理后的废水中剩余铜浓度约为0.4mg/l,去除率约为98.3%,同时水中cod去除率为78%。

60.实施例4

61.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铜络合物的废水,其中,废水中的铜浓度为26.3mg/l,cod为180.1mg/l,并含有过量edta。具体处理步骤为:

62.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入1.7mmol/l七水合硫酸亚铁,混匀后进行芬顿反应5min;

63.s20、将废水ph值调节为3.5,采用光强为300w的氙灯照射10min;

64.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照5min;

65.s40、将废水的ph值调节为9,搅拌5min,静置沉淀,得到处理后的废水。

66.最终处理后的废水中剩余铜浓度约为0.6mg/l,去除率约为97.7%,同时水中cod去除率为79%。

67.实施例5

68.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铜络合物的废水,其中,废水中的铜浓度为79.8mg/l,cod为236mg/l,并含有稍过量山梨酸。具体处理步骤为:

69.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入3.8mmol/l七水合硫酸亚铁,混匀后进行芬顿反应5min;

70.s20、将废水ph值调节为3.5,采用光强为500w的氙灯照射20min;

71.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照9min;

72.s40、将废水的ph值调节为10,搅拌5min,静置沉淀,得到处理后的废水。

73.最终处理后的废水中剩余铜浓度约为0.8mg/l,去除率约为99.0%,同时水中cod去除率为79.9%。

74.实施例6

75.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铬络合物的制革废水,其中,废水中的铬浓度为8.1mg/l,cod为293mg/l,并含有稍过量柠檬酸。具体处理步骤为:

76.s10、将废水的ph值调节至3,加入20mmol/l双氧水,加入0.6mmol/l七水合硫酸亚铁,混匀后进行芬顿反应15min;

77.s20、将废水ph值调节为3.5,采用光强为500w的氙灯照射15min;

78.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照10min;

79.s40、将废水的ph值调节为9,搅拌5min,静置沉淀,得到处理后的废水。

80.最终处理后的废水中剩余铬浓度约为0.08mg/l,去除率约为99.0%,同时水中cod去除率为83.4%。

81.实施例7

82.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含镉络合物废水,其中,废水中的镉浓度为8.4mg/l,cod为163mg/l,并含有稍过量edta。具体处理步骤为:

83.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入0.9mmol/l七水合硫酸亚铁,混匀后进行芬顿反应12min;

84.s20、将废水ph值调节为3.5,采用光强为500w的氙灯照射20min;

85.s30、进一步将废水的ph值调节为8,继续采用光强为500w的氙灯光照6min;

86.s40、将废水的ph值调节为12,搅拌5min,静置沉淀,得到处理后的废水。

87.最终处理后的废水中剩余镉浓度约为0.04mg/l,去除率约为99.5%,同时水中cod去除率为69.4%。

88.实施例8

89.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铜络合物废水,其中,废水中的铜浓度为30.2mg/l,cod为217mg/l,并含有稍过量酒石酸。具体处理步骤为:

90.s10、将废水的ph值调节至3,加入10mmol/l双氧水,加入1.9mmol/l七水合硫酸亚铁,混匀后进行芬顿反应8min;

91.s20、将废水ph值调节为3.5,放在太阳光下照射20min;

92.s30、进一步将废水的ph值调节为8,继续太阳光照射15min;

93.s40、将废水的ph值调节为9,搅拌5min,静置沉淀,得到处理后的废水。

94.最终处理后的废水中剩余铜浓度约为0.3mg/l,去除率约为99.0%,同时水中cod去除率为77.0%。

95.实施例9

96.本实施例的基本内容同实施例1,不同之处在于:本实施例待处理的废水为含铅络合物废水,其中,废水中的铅浓度为80.4mg/l,cod为259mg/l,并含有稍过量edta。具体处理步骤为:

97.s10、将废水的ph值调节至3,加入15mmol/l双氧水,加入1.6mmol/l七水合硫酸亚铁,混匀后进行芬顿反应15min;

98.s20、将废水ph值调节为3.5,放在500w氙灯下照射20min;

99.s30、进一步将废水的ph值调节为8,继续500w氙灯下光照10min;

100.s40、将废水的ph值调节为9,搅拌5min,静置沉淀,得到处理后的废水。

101.最终处理后的废水中剩余铅浓度约为0.08mg/l,去除率约为99.9%,同时水中cod去除率为83.2%。

102.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,所用数据也只是本发明的实施方式之一,实际的数据组合并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出于该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。