1.本发明涉及自动化焊接技术领域,尤其涉及一种基于质量的焊丝余量检测与焊接过程控制系统及方法。

背景技术:

2.在自动化焊接领域焊丝桶是大批量生产时的最佳选择,但是在进行自动化焊接时,控制系统和操作人员均无法准确计算出焊丝桶内焊丝的余量。而在进行一些重要结构件焊接时,焊缝必须一次性焊接完成,不允许中间有焊接接头,所以如果对焊丝余量预估不准确容易造成焊接缺陷或焊丝的浪费。

技术实现要素:

3.本发明的目的是提供一种基于质量的焊丝余量检测与焊接过程控制系统及方法。

4.为了实现上述目的,本发明的技术方案是:

5.基于质量的焊丝余量检测与焊接过程控制系统,其特征在于,包括质量传感器、焊丝桶、焊枪、控制器和显示器,所述焊丝桶放置在质量传感器的上端,所述焊丝桶容纳焊丝,所述焊枪的头部与焊丝连接,所述质量传感器的输出端与控制器连接,所述控制器与显示器连接。

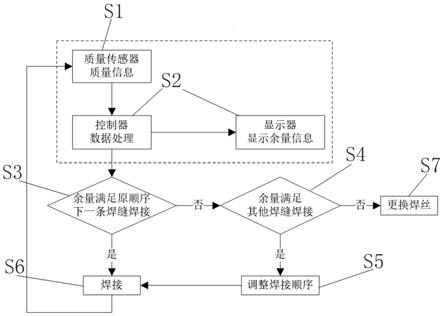

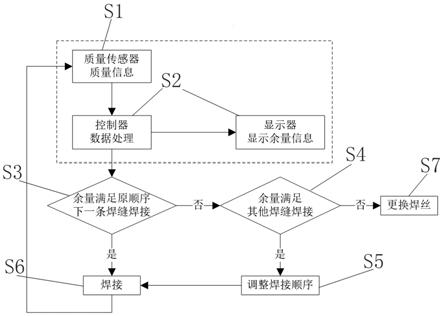

6.2.基于质量的焊丝余量检测与焊接过程控制方法,其特征在于,包括以下步骤:

7.步骤s1)质量传感器测量得出焊丝桶和焊丝的总质量信息,跳转步骤s2;

8.步骤s2)质量传感器将总质量信息传输给控制器,控制器根据当前焊丝规格和焊丝桶本身的质量,对总质量信息进行数据处理,得出当前焊丝余量,跳转步骤s3,

9.焊丝余量为剩余焊丝质量,焊丝余量的计算方式为,

10.m

焊丝质量

=m

总质量

‑

m

焊丝桶质量

。l

焊丝长度

=m

焊丝质量

/((d

焊丝直径

/2)2*π*ρ

焊丝密度

));

11.步骤s3)控制器将当前焊丝余量和原顺序下一条焊缝所需焊丝量进行比较,若焊丝余量小于要求的焊丝量,跳转步骤s4,若焊丝余量大于等于要求的焊丝量,跳转步骤s6;

12.步骤s4)将当前焊丝余量和其他焊缝所需焊丝量进行比较,若有满足要求的焊缝,跳转步骤s5,若没有满足要求的焊缝,跳转步骤s7;

13.步骤s5)调整焊接顺序,优先焊接满足要求的焊缝,跳转步骤s6;

14.步骤s6)进行焊接作业,跳转步骤s1;

15.步骤s7)控制器向显示器发出提示信息,显示器上显示提示信息,提示人员进行焊丝桶更换。

16.进一步地,所述步骤s2还包括,控制器将当前焊丝余量传输给显示器,显示器显示当前焊丝余量。

17.本发明能够精确完成焊丝余量的计算,基于焊丝余量完成焊接任务的规划与调整,在保证焊接质量的前提下,使焊丝利用率达到最大。

附图说明

18.图1为本发明焊丝余量检测与焊接过程控制系统的结构示意图;

19.图2为本发明焊丝余量检测与焊接过程控制方法的流程示意图。

20.附图标记:

21.1质量传感器、2焊丝桶、3焊枪、4控制器、5显示器。

具体实施方式

22.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

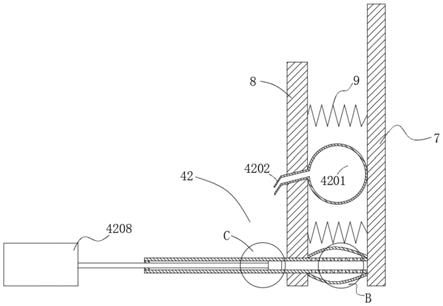

23.本发明公开了基于质量的焊丝余量检测与焊接过程控制系统,如图1所示,包括质量传感器1、焊丝桶2、焊枪3、控制器4和显示器5,焊丝桶2放置在质量传感器1的上端,所述焊丝桶2容纳焊丝,所述焊枪3的头部与焊丝连接,质量传感器1的输出端与控制器4连接,所述控制器4与显示器5连接。

24.控制器4根据质量传感器1的信息、当前焊丝规格、焊丝桶2本体重量等计算出当前焊丝剩余量,控制器4可将焊丝余量信息和其他提示信息显示在显示器5上。

25.控制器4根据当前焊丝余量和剩余的焊接任务进行焊接顺序规划,当剩余焊丝量无法进行任何焊缝焊接时,控制器4发出信息,提示人员进行更换。

26.基于质量的焊丝余量检测与焊接过程控制方法,如图2所示,包括以下步骤:

27.步骤s1)质量传感器1测量得出质量信息,跳转步骤s2;

28.步骤s2)质量传感器1将总质量信息传输给控制器4,控制器4根据当前焊丝规格和焊丝桶2本身的质量,对总质量信息进行数据处理,得出当前焊丝余量,跳转步骤s3;

29.焊丝余量为剩余焊丝质量,焊丝余量的计算方式为,

30.m

焊丝质量

=m

总质量

‑

m

焊丝桶质量

。l

焊丝长度

=m

焊丝质量

/((d

焊丝直径

/2)2*π*ρ

焊丝密度

));

31.步骤s3)控制器4将当前焊丝余量和原顺序下一条焊缝所需焊丝量进行比较,若焊丝余量小于要求的焊丝量,跳转步骤s4,若焊丝余量大于等于要求的焊丝量,跳转步骤s6;

32.步骤s4)将当前焊丝余量和其他焊缝所需焊丝量进行比较,若有满足要求的焊缝,跳转步骤s5,若没有满足要求的焊缝,跳转步骤s7;

33.步骤s5)调整焊接顺序,优先焊接满足要求的焊缝,跳转步骤s6;

34.步骤s6)进行焊接作业,跳转步骤s1;

35.步骤s7)控制器4向显示器5发出提示信息,显示器5上显示提示信息,提示人员进行焊丝桶2更换。

36.步骤s2还包括,控制器4将当前焊丝余量传输给显示器5,显示器5显示当前焊丝余量。

37.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术特征:

1.基于质量的焊丝余量检测与焊接过程控制系统,其特征在于,包括质量传感器、焊丝桶、焊枪、控制器和显示器,所述焊丝桶放置在质量传感器的上端,所述焊丝桶容纳焊丝,所述焊枪的头部与焊丝连接,所述质量传感器的输出端与控制器连接,所述控制器与显示器连接。2.基于质量的焊丝余量检测与焊接过程控制方法,其特征在于,包括以下步骤:步骤s1)质量传感器测量得出焊丝桶和焊丝的总质量信息,跳转步骤s2;步骤s2)质量传感器将总质量信息传输给控制器,控制器根据当前焊丝规格和焊丝桶本身的质量,对总质量信息进行数据处理,得出当前焊丝余量,跳转步骤s3,焊丝余量为剩余焊丝质量,焊丝余量的计算方式为,m

焊丝质量

=m

总质量

‑

m

焊丝桶质量

。l

焊丝长度

=m

焊丝质量

/((d

焊丝直径

/2)2*π*ρ

焊丝密度

));步骤s3)控制器将当前焊丝余量和原顺序下一条焊缝所需焊丝量进行比较,若焊丝余量小于要求的焊丝量,跳转步骤s4,若焊丝余量大于等于要求的焊丝量,跳转步骤s6;步骤s4)将当前焊丝余量和其他焊缝所需焊丝量进行比较,若有满足要求的焊缝,跳转步骤s5,若没有满足要求的焊缝,跳转步骤s7;步骤s5)调整焊接顺序,优先焊接满足要求的焊缝,跳转步骤s6;步骤s6)进行焊接作业,跳转步骤s1;步骤s7)控制器向显示器发出提示信息,显示器上显示提示信息,提示人员进行焊丝桶更换。3.根据权利要求2所述的基于质量的焊丝余量检测与焊接过程控制方法,其特征在于,所述步骤s2还包括,控制器将当前焊丝余量传输给显示器,显示器显示当前焊丝余量。

技术总结

本发明公开基于质量的焊丝余量检测与焊接过程控制系统及方法,包括质量传感器、焊丝桶、焊枪、控制器和显示器,焊丝桶放置在质量传感器的上端,焊丝桶容纳焊丝,焊枪的头部与焊丝连接,质量传感器与控制器连接,控制器与显示器连接,控制器根据质量传感器信息、当前焊丝规格、焊丝桶本体重量计算出当前焊丝剩余量,控制器将焊丝余量信息和其他提示信息显示在显示器上,控制器根据当前焊丝余量和剩余的焊接任务进行焊接顺序规划,剩余焊丝量无法进行任何焊缝焊接时,控制器发出信息提示人员更换;本发明能够精确完成焊丝余量的计算,基于焊丝余量完成焊接任务的规划与调整,在保证焊接质量的前提下,使焊丝利用率达到最大。使焊丝利用率达到最大。使焊丝利用率达到最大。

技术研发人员:潘慧君 顾胜 雷雨雨 于津伟 缪逢吉 唐兴华 郑兴 巫江祥

受保护的技术使用者:上海船舶工艺研究所(中国船舶工业集团公司第十一研究所)

技术研发日:2021.08.18

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。