1.本发明涉及微合金钢焊接技术,特别涉及一种基于实芯细丝气体保护焊接的低碳微合金钢超低热输入焊接性评估方法。

背景技术:

2.对于使用低碳微合金钢的重要工程结构,焊接是现场安装与施工的关键工序,焊接质量与效率也决定着工程项目的质量与效率,而低碳微合金钢材料的现场焊接性优劣将直接影响到焊接接头质量与安全服役。一般的,材料的焊接性包括工艺焊接性和使用焊接性,前者主要是指焊接过程中避免焊接缺陷问题(包括各种类型的焊接裂纹敏感性)、得到连续完整焊接接头的能力,后者主要是指焊接接头的使用性能(包括强度、塑性、韧性等力学性能)。

3.鉴于此,很多用户对钢铁材料供应商提出了基于现场施工焊接条件的焊接性评估要求,特别是对材料的极限焊接性非常关注,包括工艺焊接性和使用焊接性。例如,近期海外高等级管线管用户根据管道现场施工环缝焊接特点,针对实芯焊丝自动根焊热输入低(0.3~0.5kj/mm)、淬硬倾向大、单道薄层焊缝承载容易诱发冷裂纹的特点,提出了在不超过0.25kj/mm超低焊接热输入条件下进行管线钢管现场焊接性评估要求。同时,要求焊后接头低温冲击与断裂韧性试验位置要精确的位于理论上最薄弱的cghaz,从而准确评估材料在超低焊接热输入条件下的脆化倾向。显然,这是对材料极限焊接性的全面考察与评估。

4.目前,针对钢铁材料工艺焊接性即焊接裂纹敏感性的评估方法很多,如:iso17642-2标准提出了用于板材冷裂纹敏感性评估的tekken试验,与gb 4675.1 所述斜y型坡口焊接裂纹试验方法类似,在高拘束条件下进行小尺度试验焊缝的焊接,以此评估材料在一定焊接条件下的冷裂纹敏感性。gb/t 13817提供了一种刚性拘束焊接裂纹试验方法,其将试验钢板完全固定在一块厚度非常大的底板上,焊接过程中残余应力得不到释放,容易在接头区域诱发冷裂纹。中国专利 201611208203.5公开的一种改进的斜y型坡口焊接裂纹敏感性试验试件及其制造方法、中国专利201510012348.7公开的一种斜y型坡口焊接裂纹试验拘束焊缝制造方法,均仅能解决一定条件下焊接性间接评估的问题。中国专利201110253869.3 公开了一种异种钢再热裂纹敏感性试验方法、中国专利200910205754.x公开了一种用于确定再热裂纹敏感性的方法,均主要应用于需要焊后热处理的基于沉淀强化机理的碳钢或合金钢。美国专利4,763,521公开了一种奥氏体不锈钢焊接热裂纹倾向的评估方法。上述公开的专利与非专利文献均主要侧重于工艺焊接性的间接评估,对低碳微合金钢结构现场焊接施工具有一定的参考意义,但没有直接的指导作用,主要是其均无法反映基于实芯细丝气体保护焊接的超低热输入要求以及由此引起的淬硬和冷裂倾向,也没有顾及使用焊接性,而且接头设计形式、焊接工艺方法实施细节与低碳微合金钢结构主流的施工焊接条件相比,也存在较大差别。

5.中国专利201410516996.1公开了一种海洋平台用钢板焊接方法,采用了一般的k型坡口形式,如果焊接工艺实施过程控制得当,焊后能够得到单侧具有一定直度的熔合线,

并满足cghaz位置冲击与断裂韧性取样要求。中国专利 201510385434.2公开了一种大厚板焊接返修接头的ctod试验方法。中国专利 201510605044.1公开了一种焊接返修ctod试验方法。这些技术均属于具体的产品结构焊接和返修范畴,不能满足具有普遍性的低碳微合金钢同时评估工艺焊接性与使用焊接性的需求,也不能反映材料在超低焊接热输入条件下的极限焊接性。

技术实现要素:

6.本发明的目的在于提供一种基于气保焊的低碳微合金钢超低热输入焊接性评估方法,在一定范围的热输入条件下,通过优化设计单侧直边的坡口形式、构建焊接工艺参数组合、焊枪倾斜角度和焊接过程质量控制得到单侧熔合线直度良好的焊接接头,通过观察和检测焊接接头以评估材料的工艺焊接性和使用焊接性。

7.本发明是这样实现的:

8.一种基于气保焊的低碳微合金钢超低热输入焊接性评估方法,其步骤如下:

9.步骤一,选用试验板为低碳微合金钢板;

10.步骤二,选用直径为0.9mm或1.0mm的气体保护实芯焊丝;

11.步骤三,所述一对试验板进行平焊位置对接焊,其坡口形式为:正面的一侧为带直边侧的第一v形坡口,第一v形坡口的坡口面与坡口中心轴线成角α,正面的另一侧为第二v形坡口,第二v形坡口的坡口面与坡口中心轴线成角β1,其中,α=40~65

°

,β1=30~50

°

,试验板最小间隙a为0.5~2.5mm,第一v形坡口高度b 为1.5~3.0mm;当所述钢板厚度t>16mm时,第二v形坡口的坡口面与坡口中心轴线成角β2,第二v形坡口的坡口面向外偏折并与坡口中心轴线成角γ构成双v 形坡口,其中,β2=25~45

°

,γ=5~30

°

,双v形坡口的下侧v形坡口高度c小于 10mm且与钢板厚度t满足关系式:t*1/3≤c≤t*1/2;

12.步骤四,采用熔化极气体保护焊接的方式对试验板进行根焊和填充盖面焊接,根焊采用背面添加同质垫板强制成型,其中:焊接保护气体为氩气和二氧化碳的混合气体,混合比例为ar:co2=80:20,气体流量为20~30l/min;焊接热输入e不超过0.25kj/mm,焊接工艺参数为:焊接电流为160~210a,焊接电压为19~24v,焊接速度v为700~1200mm/min,所述焊接电流、焊接电压与焊接速度的组合在保证焊缝成型质量的前提下能与试验所需的焊接热输入数值相匹配;焊接过程中,采用多层多道无摆动直拉焊接;沿坡口宽度方向,焊枪与第一v形坡口的直边侧形成夹角δ=20~50

°

;焊丝端头与第一v形坡口的直边侧距离d为0.5~2.0mm;

13.步骤五,完成焊接后得到焊接接头,观察和检测焊接接头的裂纹倾向以评估材料的工艺焊接性,并通过焊接接头的力学性能检测以评估材料的使用焊接性。

14.所述步骤五中,力学性能检测包括单侧直边熔合线邻近的焊接热影响区粗晶区低温冲击与断裂韧性检测。

15.所述步骤四中,同一焊层的焊道排布均从第一v形坡口的直边侧开始依次向第二v形坡口的斜边侧进行焊接。

16.所述每一焊层排布的焊道数量n为n=w/3-0.6,其中w为焊前坡口宽度,w 的单位为mm,n为四舍五入取整数。

17.所述步骤四中的焊接保护气体的气体流量f与焊接速度v满足关系式: f=v/60

10。

18.本发明基于气保焊的低碳微合金钢超低热输入焊接性评估方法,首先,基于细直径气体保护实芯焊丝在不超过0.25kj/mm超低热输入焊接代表了很多工业领域低碳微合金钢气体保护焊接的极限热输入条件,具有焊后冷却速度快、淬硬倾向大、容易诱发冷裂纹的特点,特别是超低焊接热输入造成的焊后快速冷却淬硬倾向能够考核材料极限焊接性,对工业领域现场施工焊接具有较高的安全裕量和很好的代表性,对不同领域的焊接性评估具有直接的指导意义。其次,通过优化设计特殊的单侧直边的焊接接头坡口形式、构建并匹配科学合理的焊接工艺参数组合(包括焊接电流、焊接电压、焊接速度、焊道排布和保护气体流量设计等) 和焊接过程控制,能得到单侧熔合线直度良好的焊接接头。

19.本发明通过观察和检测焊接接头的裂纹倾向,可以评估材料的工艺焊接性。通过焊接接头的力学性能检测,特别是单侧直边熔合线邻近的焊接热影响区粗晶区(cghaz)低温冲击与断裂韧性检测,而且单侧直边熔合线直度能保证冲击韧性取样刻槽时80%位于cghaz,可以评估材料在一定热输入条件下的使用焊接性,即同时兼顾了工艺焊接性和使用焊接性的评估需求,在给定的焊接热输入范围内,对不同行业与领域使用的低碳微合金钢焊接性评估具有普遍适用性。同时,单侧直边熔合线特征保证了冲击韧性与断裂韧性取样过程中试验位置精确的位于焊接接头理论上最薄弱的cghaz,与实际的现场安装施工焊接条件相比,也增加了评估结果的安全裕量,对现场的安全施工与运营具有重要的参考价值和指导作用。

20.本发明与现有技术相比,具有如下有益效果:具有普适性,能同时满足给定热输入条件下工艺焊接性和使用焊接性的评估需求,且实施方便、操作灵活,对硬件装备要求低、实施成本低、可重现性好。

附图说明

21.图1为本发明基于气保焊的低碳微合金钢超低热输入焊接性评估方法的钢板厚度不超过16mm的焊接接头坡口形式的结构示意图;

22.图2为本发明的钢板厚度超过16mm的焊接接头坡口形式的结构示意图;

23.图3为本发明的焊枪在沿坡口宽度方向上的倾斜角度示意图;

24.图4为本发明的实施例采用的具体的焊接接头坡口形式示意图。

25.图中,1试验板,2焊枪。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明。

27.参见图1~图3,一种基于气保焊的低碳微合金钢超低热输入焊接性评估方法,主要针对熔化极气体保护焊接的焊接热输入数值范围不超过0.25kj/mm的场合,应用直径为0.9mm或1.0mm气体保护实芯焊丝,结合给定热输入条件下焊接电弧与熔池特征,通过优化设计适应该焊接条件的单侧直边焊接接头的坡口形式,构建并匹配焊接工艺参数组合(包括焊接电流、焊接电压、焊接速度、焊道排布和保护气体流量等)以及焊接过程质量控制,特别是熔合线直度控制技术等,得到质量良好无缺陷的焊接接头,其步骤如下:

28.步骤一,选用试验板1为低碳微合金钢板。

29.步骤二,选用直径为0.9mm或1.0mm的气体保护实芯焊丝,这是由于在超低热输入自动焊接要求下,需要采用较小的焊接电流,但为了保证一定的熔透能力和边缘熔合能力,希望在低电流条件下达到焊接熔滴喷射过渡模式,因此采用细直径实芯焊丝。

30.步骤三,所述一对试验板1进行平焊位置对接焊:

31.参见图1,当所述钢板厚度t≤16mm时,其坡口形式为:正面的一侧为带直边侧的第一v形坡口,第一v形坡口的坡口面与坡口中心轴线成角α,正面的另一侧为第二v形坡口,第二v形坡口的坡口面与坡口中心轴线成角β1,其中,α=40~65

°

,β1=30~50

°

,试验板最小间隙a为0.5~2.5mm,第一v形坡口高度b 为1.5~3.0mm。

32.参见图2,当所述钢板厚度t>16mm时,其坡口形式为:正面的一侧为带直边侧的第一v形坡口,第一v形坡口的坡口面与坡口中心轴线成角α,正面的另一侧为第二v形坡口,第二v形坡口为双v形坡口,双v形坡口的下侧坡口面与坡口中心轴线成角β2,双v形坡口的下侧坡口面向外偏折为上侧坡口面,上侧坡口面与坡口中心轴线成角γ,其中,α=40~65

°

,β2=25~45

°

,γ=5~30

°

,试验板最小间隙a为0.5~2.5mm,第一v形坡口高度b为1.5~3.0mm,第二v形坡口的下侧v形坡口高度c小于10mm且与钢板厚度t满足关系式:t*1/3≤d≤t*1/2。

33.采用这种优化设计的焊接接头坡口形式,在保证单侧直边设计要求的同时,有利于保证根焊缝熔透质量。

34.步骤四,采用熔化极气体保护焊接的方式对试验板进行根焊和填充盖面焊接,根焊采用背面添加同质垫板强制成型,其中:在焊接热输入e不超过0.25kj/mm 的条件下,焊接工艺参数为:焊接电流为160~210a,焊接电压为19~24v,焊接速度v为700~1200mm/min,所述焊接电流、焊接电压与焊接速度的组合在保证焊缝成型质量的前提下能与试验所需的焊接热输入数值相匹配。焊接保护气体为氩气和二氧化碳的混合气体,混合比例为ar:co2=80:20,气体流量为20~30l/min,气体流量f的数值根据焊接速度v确定,满足关系式为f=v/60 10,v为焊接速度 (mm/min),即当焊接速度v提高时,适当增加焊接保护气体流量,有利于控制焊接缺陷的产生。

35.焊接过程中,采用多层多道无摆动直拉焊接,同一焊层的焊道排布均从第一v 形坡口的直边侧开始依次向第二v形坡口的斜边侧进行焊接,每一焊层排布的焊道数量n为n=w/3-0.6,其中w为焊前坡口宽度,w的单位为mm,n为四舍五入取整数,焊道排布数量以保证道间充分熔合、同时实现同一焊层的平整分布为准。

36.参见图3,鉴于单侧直边坡口形式的直边侧未熔合缺陷的敏感性,同时不超过 0.25kj/mm超低热输入焊接也增加了直边侧未熔合缺陷产生倾向,因此在坡口直边侧焊接时,沿坡口宽度方向,焊枪2位置与第一v形坡口的直边侧形成夹角δ=20~50

°

。如果倾斜角度太小,直边侧未熔合缺陷产生的几率增加,而如果倾斜角度太大,焊枪2位置诱导熔池形状将破坏焊后熔合线直度。同时,为了确保焊接接头的单侧熔合线直度良好,在焊接过程中,需要实时监控焊枪2在焊道中的位置,如果由于坡口加工与组对精度问题出现焊枪2偏离原设置位置的情况,需要迅速适时调整焊枪2位置,否则将导致直边侧未熔合缺陷产生的几率增加。另外,焊丝端头与第一v形坡口的直边侧距离d为0.5~2.0mm,这样既能保证直边侧熔合,又不会破坏焊后熔合线直度。

37.步骤五,完成焊接后得到焊接接头,观察和检测焊接接头的裂纹倾向,以评估材料

的工艺焊接性,并通过焊接接头的力学性能检测,特别是单侧直边熔合线邻近的焊接热影响区粗晶区低温冲击与断裂韧性检测,以评估材料的使用焊接性。

38.实施例

39.试验板1选用典型的厚度为t=22mm的x70管线钢,基于焊接热输入不超过 0.25kj/mm范围内和直径为1.0mm气体保护实芯焊丝,焊接保护气体为80% ar 20%co2混合气体,保护气体流量为20~30l/min,进行可焊接性评估试验。采用不预热室温焊接,根焊采用背面添加同质垫板强制成型。参见图4,具体的焊接接头坡口形式为:正面的一侧为带直边侧的第一v形坡口,正面的另一侧为第二 v形坡口,第二v形坡口为双v形坡口,其中:α=50

°

,β2=35

°

,γ=15

°

, a=1.0mm,b=2.0mm,c=8mm。

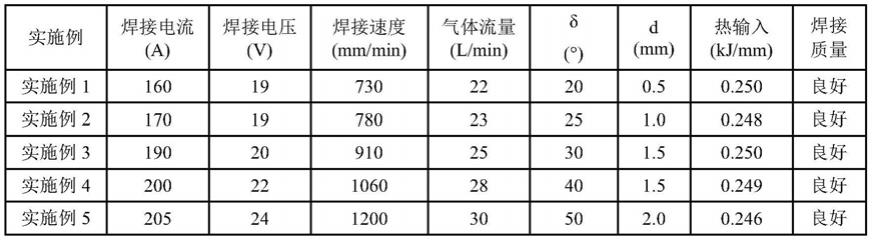

40.表1列出了实施例1~5的具体的焊接工艺参数、保护气体流量、焊枪倾斜角度δ、焊丝端头与直边侧距离d、相应的焊接热输入值以及焊接质量评估结果,如下所示:

[0041][0042]

表2列出了实施例1~5的缺陷检查与直边侧cghaz冲击韧性的评估结果,如下所示:

[0043][0044]

由表1和表2可见,即使在不超过0.25kj/mm超低极限焊接热输入条件下,不同的实施例所表现出的x70管线钢工艺焊接性良好,没有出现焊接裂纹和其他焊接缺陷,直边侧cghaz位置-10℃冲击韧性仍高于一般的验收标准要求,即冲击功最低要求为34j(参考nb/t 47016:承压设备产品焊接试件的力学性能检验)。

[0045]

本发明基于气保焊的低碳微合金钢超低热输入焊接性评估方法,兼顾了材料在焊接过程中的工艺焊接性以及焊后的使用焊接性,在给定的焊接热输入范围内,气体保护实芯焊丝能够保证焊接过程的稳定与成型质量,可操作性与可重现性良好,对不同行业与领域使用的低碳微合金钢材料的可焊接性评估具有普适性和通用性。

[0046]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范

围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。