1.本发明涉及涂层技术领域,尤其涉及一种垃圾焚烧炉防腐用镍基合金、镍基合金粉末的制备方法与复合材料。

背景技术:

2.激光熔覆是一种新的表面改性技术,其通过同步或预置材料的方式,将外部材料添加至基体经激光辐照后形成的熔池中,并使二者共同快速凝固形成包覆层的工艺方法。与堆焊、热喷涂等相比,激光熔覆具有稀释率小、合金组织细化、与基体结合强度高、表面平整以及致密度高等特点,可显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化特性,从而达到表面改性或修复的目的。

3.镍基合金主要是指在650~1000℃高温下有较高强度与一定抗氧化、抗腐蚀能力等综合性能的一类合金。由于具有优良的耐高温、耐腐蚀性能,镍基合金在垃圾焚烧、火电以及化工等行业中得到了广泛应用。其中ni

‑

cr

‑

mo型耐蚀合金,既耐还原性介质腐蚀又耐氧化性介质腐蚀,是一类广泛适用性的耐蚀合金体系。

4.ni

‑

cr

‑

mo型耐蚀合金粉末中含有较多的固溶合金元素,且mo、w等元素熔点偏高,采用常规的非真空气雾化法或水雾法,易出现熔体过于黏稠现象,导致雾化困难,相应的成品合金粉末收得率低,且合金粉末含氧量过高,后续激光熔覆易出现裂纹、气孔等缺陷。真空气雾化法制备的粉末具有纯度高、氧含量低、粉末粒度细、粉末收得率较高等优点,已逐渐成为高性能合金粉末的主要制备方法。

5.为了增强垃圾焚烧炉受热面的防腐能力,主流方法是采用热喷涂或堆焊方式,材料往往选择既抗氧化腐蚀又抗还原腐蚀的通用性inconel 622、inconel625、inconel 686、c

‑

276等ni

‑

cr

‑

mo系镍基合金材料。而研究表明通用性ni

‑

cr

‑

mo镍基材料硬度较低,一般小于30hrc,譬如常用的inconel 625堆焊层硬度仅24hrc,因此,相应材料的耐磨性能较差。热喷涂通过添加碳化钛或调整热喷涂材料成分可提高硬度,但热喷涂致密度较差,且与基体结合强度低。目前没有专门针对垃圾焚烧炉高温氯腐蚀及磨损的防腐涂层,拟申请的专利则是专门开发一种耐高温氯腐蚀、耐磨损且微观无缺陷的防腐涂层。

技术实现要素:

6.本发明解决的技术问题在于提供一种耐蚀性、耐氯化物腐蚀能力和硬度较高的防腐涂层。

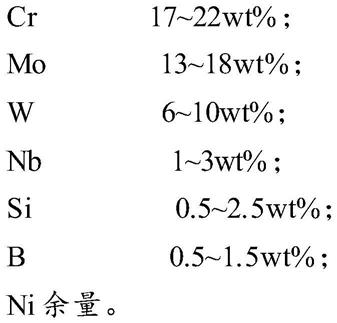

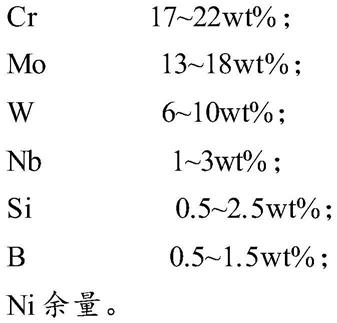

7.有鉴于此,本技术提供了一种垃圾焚烧炉防腐用的镍基合金,包括:

[0008][0009]

优选的,所述cr含量为18~21wt%,所述mo的含量为14~16wt%。

[0010]

优选的,所述w的含量为7~9wt%,所述si的含量为1.5~2.5wt%。

[0011]

优选的,所述b的含量为1.0~1.5wt%。

[0012]

本技术还提供了一种镍基合金粉末的制备方法,包括以下步骤:

[0013]

按照所述的镍基合金的配比称取原料后放入真空感应熔炼炉内;

[0014]

将真空雾化熔炼设备内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充惰性气体进行保护;

[0015]

将得到的镍基合金熔体加热至熔化,将得到的镍基合金熔液倒入中间漏包,并在高速的惰性气体介质冲击下雾化,得到镍基合金粉末。

[0016]

优选的,所述雾化的压力为5~10mpa,所述加热的温度为1000~1500℃,所述熔化后保温0.5~1h。

[0017]

优选的,所述镍基合金粉末的粒度包括15~53μm、53~150μm,其d50分别为30~35μm、80~90μm;所述镍基合金粉末的外貌为球形或近球形,平均球形度≥85%,流动性≤15s/50g,氧含量≤150ppm,松装密度≥4.5g/cm3,振实密度≥5.5g/cm3。

[0018]

优选的,所述惰性气体选自高纯氩气或氮气,所述中间漏包需要保温,所述保温的温度为1000~1500℃。

[0019]

本技术还提供了一种腐蚀涂层,所述涂层由所述的镍基合金或所述的制备方法所制备的镍基合金粉末制备得到。

[0020]

优选的,所述涂层的制备采用激光熔覆法,所述激光熔覆法的功率为2~5kw,线速度为2000~5000mm/min,重力送粉量为20~50g/min。

[0021]

本技术提供了一种镍基合金,其包括特定含量的合金元素cr、mo、w、nb、si、b和ni;高铬含量有利于形成一层致密的cr2o3氧化膜,提高涂层在氧化性腐蚀介质中的耐蚀性;高钼、高钨有利于提高涂层在还原性腐蚀介质中的耐蚀性,提高耐局部腐蚀和氯化物应力腐蚀能力。进一步的,本技术采用真空感应熔炼

‑

惰性气体雾化的方法,有助于得到含氧率低的含高铬高钼高钨的镍基合金粉末。

[0022]

另一方面,本技术防腐涂层采用激光熔覆工艺制备得到,其能够在无预热和后热条件下单层熔覆1mm不开裂,微观组织无微小裂纹、气孔存在;常温下硬度高达40~52hrc,熔覆层强度、硬度高,耐磨性好,单管激光熔覆1mm后弯管不开裂,塑韧性好。

附图说明

[0023]

图1是本发明镍基合金粉末(53~150μm粒径段)颗粒形貌图;

[0024]

图2是本发明镍基合金粉末(15~53μm粒径段)颗粒形貌图;

[0025]

图3是本发明中实施例1激光熔覆制备熔覆层的扫描电子显微镜图;

[0026]

图4是本发明中实施例1激光熔覆制备熔覆层的金相显微组织照片;

[0027]

图5是本发明中对比例1激光熔覆制备熔覆层的扫描电子显微镜图;

[0028]

图6为本发明对比例1激光熔覆制备熔覆层的扫描电子显微镜图。

具体实施方式

[0029]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0030]

鉴于现有技术中,无专门抗垃圾焚烧高温氯腐蚀的防腐材料,本技术提供了一种镍基合金,其作为防腐涂层,硬度高,且激光熔覆性能好,具有良好的耐高温、耐腐蚀、耐磨性能。具体的,本技术首先提供了一种垃圾焚烧炉防腐用的镍基合金,包括:

[0031][0032]

在本技术提供的镍基合金中,ni作为基体,与各种合金元素有较大相容性,热膨胀系数与fe较接近;可提高其在中性还原性介质和碱性介质中耐蚀性,改进耐氯化物应力腐蚀能力。

[0033]

cr,大部分作为固溶元素固溶在镍基体中,提高合金的强度;在合金表面易形成表面致密的氧化膜,提高熔覆层在氧化性腐蚀介质中的耐蚀性。在本技术中,所述cr的含量为17~22wt%,更具体的,所述cr的含量为18~21wt%,更具体的,所述cr的含量为19wt%、20wt%、21wt%。

[0034]

w和mo,大部分固溶在镍基体中,由于w和mo原子较大,晶格畸变能高,提高合金的强度。w和mo可提高熔覆层在还原性腐蚀介质中的耐蚀性,提高耐局部腐蚀和氯化物应力腐蚀能力。在本技术中,所述mo的含量为13~18wt%,更具体的,所述mo的含量为14~16wt%,更具体的,所述mo的含量为14wt%、15wt%、16wt%、17wt%。w的含量为6~10wt%,更具体的,所述w的含量为7~9wt%。

[0035]

nb,碳稳定剂,可以改善合金材料的耐晶间腐蚀性能。所述nb的含量为1~3wt%,更具体的,所述nb的含量为1wt%、2wt%、2.5wt%或3wt%。

[0036]

本发明的cr:17~22%,mo:13~18%,w:6~10%,nb:1~3%,pren值范围为47~

68.5,比目前ni

‑

cr

‑

mo系合金alloy 59(pren:47)、c

‑

276(pren:45.4)、inconel 625(pren:40.8)均高,耐点蚀性能较好。

[0037]

b和si,在合金中可形成硼化物、硅化物硬质相,提高合金的硬度和耐磨性能,增加激光熔覆熔池的流动性,提高激光熔覆工艺性能。b和si在合金中可形成硼化物、硅化物硬质相,提高合金的硬度和耐磨性能。本技术含0.5~1.5wt%的b和0.5~2.5wt%的si对应硬度约为40~52hrc;而目前垃圾焚烧应用广泛的inconel 625硬度值才25hrc,因此本研发的材料耐磨性能较好。在具体实施例中,b的含量为0.8wt%、1.0wt%、1.3wt%或2.0wt%;所述si的含量为1.5wt%、1.8wt%、2.0wt%或2.3wt%。

[0038]

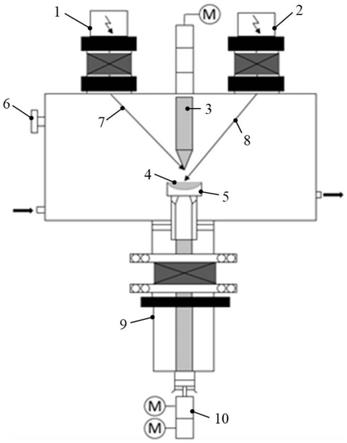

本发明实施例还公开了镍基合金粉末的制备方法,包括以下步骤:

[0039]

按照上述镍基合金的配比称取原料后放入真空感应熔炼炉内;

[0040]

将真空雾化熔炼设备内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充惰性气体进行保护;

[0041]

将得到的镍基合金熔体加热至熔化,将得到的镍基合金溶液倒入中间漏包,并在高速的惰性气体介质冲击下雾化,得到镍基合金粉末。

[0042]

本技术采用真空感应熔炼

‑

惰性气体雾化的方法制备了镍基合金粉末,该方法制备的镍基合金粉末球形度较好,氧含量低;球形度好和氧含量低有助于改善激光熔覆过程中粉末的流动性,避免产生微小的气孔、裂纹,熔覆层组织致密;粉末收集范围广,涵盖15~150μm,粉末收得率高达80%,有助于降低合金粉末制粉成本。具体的,所述镍基合金粉末的粒度包括15~53μm、53~150μm,其d50分别为30~35μm、80~90μm;所述镍基合金粉末的外貌为球形或近球形,平均球形度≥85%,流动性≤15s/50g,氧含量≤150ppm,松装密度≥4.5g/cm3,振实密度≥5.5g/cm3。

[0043]

在上述过程中,所述真空感应熔炼炉中的熔炼为本领域技术人员熟知的熔炼,对此本技术没有特别的限制,以将原料熔炼成合金熔体。

[0044]

同时将真空雾化熔炼设备内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充惰性气体进行保护;所述惰性气体选自高纯氩气或氮气。

[0045]

按照本发明,然后将熔炼得到熔体加热至1300~1500℃,待熔体熔化保温30~60min,再将熔液倒入中间漏包,并在高速惰性气体介质冲击下雾化,最终得到镍基合金粉末。在此过程中,所述的雾化室惰性气体的雾化压力为5~7mpa;中间漏包需采取保温措施,温度宜控制在1000~1300℃。

[0046]

本技术最后将得到的镍基合金粉末进行超声波振动筛分或气流分级,得到不同规格粒径的镍基合金粉末成品。所述超声波振动筛分、气流分级处理后分别得到53~150μm、15~53μm粒径段的镍基合金粉末。

[0047]

本技术还提供了一种防腐涂层,其由上述镍基合金粉末制备得到。

[0048]

针对堆焊热输入量过大导致表面fe稀释率过高,随之带来抗腐蚀能力下降;以及热喷涂致密度较低,结合强度低的问题,本技术所述镍基合金涂层制备的方式采用激光熔覆法,所述激光熔覆工艺的热输入较少,热量集中,可在基管表面制备致密涂层,微观无缺陷,且保证低fe稀释率。针对堆焊ni

‑

cr

‑

mo通用性材料硬度低,耐磨性差,本专利设计的新材料熔覆后硬度高达40~52hrc,耐磨性能提升明显。

[0049]

本技术中,所述激光熔覆使用5000w横流co2激光器或半导体激光器,工作平台为

simens数控激光加工机。所述激光熔覆法的功率为2~5kw,线速度为2000~5000mm/min,重力送粉量为20~50g/min。本技术所述防腐涂层的厚度为0.8~1.2mm。

[0050]

本发明采用真空感应熔炼

‑

惰性气体雾化方法,得到一种含氧量低(含氧量≤150ppm)的含高铬高钼高钨的镍基合金粉末;高铬有利于在激光熔覆层表面形成一层致密的cr2o3氧化膜,提高熔覆层在氧化性腐蚀介质中的耐蚀性;高钼、高钨有利于提高熔覆层在还原性腐蚀介质中的耐蚀性,提高耐局部腐蚀和氯化物应力腐蚀能力。本发明的镍基合金粉末激光熔覆工艺性好,能够在无预热和后热条件下单层熔覆1mm不开裂,微观组织无微小裂纹、气孔存在;本发明的镍基合金粉末激光熔覆层常温下硬度高达40~52hrc,熔覆层强度、硬度高,耐磨性好,单管激光熔覆1mm后弯管不开裂,塑韧性好。

[0051]

相比于其他同类型的ni

‑

cr

‑

mo(w)合金粉末,该合金粉末硬度高,且激光熔覆性能好,在高温、腐蚀条件苛刻、易磨损工况下具有良好的应用前景。

[0052]

综上,本技术提供的特定组分的镍基合金粉末,结合真空感应熔炼炉

‑

惰性气体雾化法并进一步结合激光熔覆法使制备的防腐涂层具有耐高温氯腐蚀、耐磨损且微观无缺陷的特点。

[0053]

为了进一步理解本发明,下面结合实施例对本发明提供的镍基合金、其制备方法及其应用进行详细说明,本发明的保护范围不受以下实施例的限制。

[0054]

实施例1

[0055]

(1)按照如下质量百分比称取原材料:20%cr、15%mo、8%w、2%nb、1.5%si、1%b,ni为余量;

[0056]

(2)将称好的原材料装入真空感应熔炼炉内,将真空雾化熔炼炉内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充氩气作为保护气体;

[0057]

(3)镍基合金熔体加热至1400℃,待熔体完全熔化后保温30min,同时将中间包加热至1000℃,镍基合金溶液经中间漏包流入雾化室,在6.3mpa高纯氩气流冲击下雾化,粉末冷却至室温后采用超声波振动筛、气流分级设备进行分离,得到53~150μm的镍基合金粉末(如图1)和15~53μm的镍基合金粉末(如图2);其中53~150μm的镍基合金粉末d50为85μm,流动性为≤14s/50g,平均球形度≥88%,氧含量100ppm,松装密度4.69g/cm3,振实密度5.6g/cm3;

[0058]

(4)选用53~150μm的镍基合金粉末,在20#碳钢管上,设定激光熔覆功率2.8kw,线速度3600mm/min,重力送粉量34g/min,激光熔覆后得到熔覆层,熔覆层厚度约1.1mm。目视无可见裂纹、气孔等缺陷。熔覆层显微分析采用扫描电子显微镜、金相显微镜,组织致密,无微小裂纹等缺陷(如图3、4)。室温硬度为47hrc。

[0059]

实施例2

[0060]

(1)按照如下质量百分比称取原材料:18%cr、13%mo、7%w、1%nb、1%si、0.5%b,ni为余量;

[0061]

(2)将称好的原材料装入真空感应熔炼炉内,将真空雾化熔炼炉内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充氩气作为保护气体;

[0062]

(3)镍基合金熔体加热至1400℃,待熔体完全熔化后保温30min,同时将中间包加热至1050℃,镍基合金溶液经中间漏包流入雾化室,在6.1mpa高纯氩气流冲击下雾化,粉末冷却至室温后采用超声波振动筛、气流分级设备进行分离,得到53~150μm的镍基合金粉末

和15~53μm的镍基合金粉末;其中15~53μm的镍基合金粉末d50为32μm,53~150μm的镍基合金粉末d50为85μm,流动性为≤14s/50g,平均球形度≥85%,氧含量130ppm,松装密度4.7g/cm3,振实密度5.6g/cm3;

[0063]

(4)选用15~53μm的镍基合金粉末,在20#碳钢管上,设定激光熔覆功率2.5kw,线速度3000mm/min,重力送粉量32g/min,激光熔覆后得到熔覆层,熔覆层厚度约1mm。目视无可见裂纹、气孔等缺陷。熔覆层显微分析采用扫描电子显微镜、金相显微镜,组织致密,无微小裂纹等缺陷。室温硬度为41hrc。

[0064]

实施例3

[0065]

(1)按照如下质量百分比称取原材料:21%cr、14%mo、9%w、2.5%nb、2%si、1.3%b,ni为余量;

[0066]

(2)将称好的原材料装入真空感应熔炼炉内,将真空雾化熔炼炉内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充氩气作为保护气体;

[0067]

(3)镍基合金熔体加热至1450℃,待熔体完全熔化后保温30min,同时将中间包加热至1050℃,镍基合金溶液经中间漏包流入雾化室,在6mpa高纯氩气流冲击下雾化,粉末冷却至室温后采用超声波振动筛、气流分级设备进行分离,得到53~150μm的镍基合金粉末和15~53μm的镍基合金粉末;其中53~150μm的镍基合金粉末d50为84μm,流动性为≤14s/50g,平均球形度≥89%,氧含量105ppm,松装密度4.61g/cm3,振实密度5.62g/cm3;

[0068]

(4)选用53~150μm的镍基合金粉末,在20#碳钢管上,设定激光熔覆功率3.0kw,线速度4000mm/min,重力送粉量36g/min,激光熔覆后得到熔覆层,熔覆层厚度约1mm。目视无可见裂纹、气孔等缺陷。熔覆层显微分析采用扫描电子显微镜、金相显微镜,组织致密,无微小裂纹等缺陷。室温硬度为51hrc。

[0069]

对比例1

[0070]

(1)按照如下质量百分比称取原材料:19%cr、14%mo、11%w、1%nb、2%si、1.2%b,ni为余量;

[0071]

(2)将称好的原材料装入真空感应熔炼炉内,将真空雾化熔炼炉内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充氩气作为保护气体;

[0072]

(3)镍基合金熔体加热至1450℃,待熔体完全熔化后保温30min,同时将中间包加热至1100℃,镍基合金溶液经中间漏包流入雾化室,在6.5mpa高纯氩气流冲击下雾化,粉末冷却至室温后采用超声波振动筛进行筛分,得到53~150μm的镍基合金粉末;53~150μm的镍基合金粉末d50为80μm,流动性为≤15s/50g,平均球形度≥85%,氧含量90ppm,松装密度4.60g/cm3,振实密度5.5g/cm3;

[0073]

(4)选用53~150μm的镍基合金粉末,在20#碳钢管上,设定激光熔覆功率2.8kw,线速度3600mm/min,重力送粉量34g/min,激光熔覆后得到熔覆层,熔覆层厚度约1.1mm。采用扫描电子显微镜对熔覆层金相显微分析,熔覆层内部有细小裂纹、气孔(如图5)。室温硬度为54hrc。

[0074]

对比例2

[0075]

(1)按照如下质量百分比称取原材料:18%cr、15%mo、7%w、2%nb、2%si、2%b,ni为余量;

[0076]

(2)将称好的原材料装入真空感应熔炼炉内,将真空雾化熔炼炉内的熔炼室、雾化室、旋风分离器抽至真空状态,并填充氩气作为保护气体;

[0077]

(3)镍基合金熔体加热至1470℃,待熔体完全熔化后保温30min,同时将中间包加热至1100℃,镍基合金溶液经中间漏包流入雾化室,在6.2mpa高纯氩气流冲击下雾化,粉末冷却至室温后采用超声波振动筛进行筛分,得到53~150μm的镍基合金粉末;53~150μm的镍基合金粉末d50为83μm,流动性为≤15s/50g,平均球形度≥86%,氧含量107ppm,松装密度4.63g/cm3,振实密度5.6g/cm3;

[0078]

(4)选用53~150μm的镍基合金粉末,在20#碳钢管上,设定激光熔覆功率3kw,线速度3600mm/min,重力送粉量35g/min,激光熔覆后得到熔覆层,熔覆层厚度约1mm。采用扫描电子显微镜对熔覆层金相显微分析,熔覆层内部有细小裂纹、气孔(如图6)。室温硬度为57hrc。

[0079]

垃圾焚烧炉内腐蚀试验:

[0080]

试样:采用实施例1、实施例2、实施例3、inconel 625、inconel622、inconel 686共6种镍基合金粉末,分别在6根20#碳钢管(规格:长20mm)上采用激光熔敷方法(其中:激光熔覆功率3kw,线速度3600mm/min,熔覆层厚度约为1mm)制备熔敷试样,对应试样分别称为实施例1试样、实施例2试样、实施例3试样、inconel 625试样、inconel 622试样、inconel 686试样。

[0081]

试验条件:将上述6个试样安装在腐蚀试验枪上,腐蚀试验枪安装在国内某750t垃圾焚烧炉高温过热器前侧,该位置烟气温度约为580℃,试验半年后,取出试样后去除表面垢层,对外观和壁厚进行检测,对比试样试验前后数据,得出试样的耐高温腐蚀试验数据,如表1所示。

[0082]

表1试样的耐高温辐射试验数据表

[0083][0084]

对比分析可知,在垃圾焚烧炉高温过热器入口位置,本专利的实施例1、实施例2、实施例3耐高温腐蚀能力优于目前垃圾焚烧锅炉常用防腐材料inconel 625、inconel 622、inconel 686。

[0085]

另一方面,防腐性能与防腐材料微观组织密切相关,如熔覆层有裂纹、气孔等缺陷,微观缺陷往往应力集中,在腐蚀介质作用下易出现应力腐蚀,严重的甚至对基管造成损伤。因此,防腐涂层优选微观缺陷少的涂层。譬如,热喷涂受限于工艺,其涂层厚度较薄且气孔率较高,防腐效果较差。本发明的对比例1、2的熔覆层有细小裂纹、气孔等缺陷,其熔覆层不满足熔覆要求;而实施例微观组织较好,无微观缺陷,硬度值较高,耐点蚀pren值较常规的inconel 625、622高,耐点蚀能力强。

[0086]

因此,本发明的镍基合金粉末具有较好的耐高温腐蚀性能,且硬度高,抗磨损,在垃圾焚烧行业具有较好的应用前景。

[0087]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0088]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。