1.本实用新型涉及压铸模具领域,特别涉及一种高效多滑块压铸成型模具。

背景技术:

2.压铸模具是铸造金属零部件的一种模具,金属液铸造充型进入模具的型腔内,模具内活动的型腔面随着金属液的冷却过程加压锻造,得到成型的金属零部件。现有的压铸模具生产的产品容易出现壁厚不均匀,收缩比例误差大,砂孔,待缺料等不良现象,使产品的生产优良率和设备的工作效率大大降低。

技术实现要素:

3.本实用新型解决的技术问题是针对上述现有技术中存在的缺陷,提供一种高效多滑块压铸成型模具,以解决上述背景技术中提出的问题。

4.为解决上述技术问题,本实用新型采取的技术方案如下:一种高效多滑块压铸成型模具,包括底座、方铁和下模座,所述方铁设置在所述底座的两侧上,所述下模座设置在所述方铁上方,所述下模座上设置有上模座,所述上模座和所述下模座开合式连接,所述下模座内嵌设有下模芯,所述下模芯内设置有进料口并开设有若干个下模腔,每一个所述下模腔的前后两端分别设置有第一镶针和第二镶针,所述第一镶针和所述第二镶针远离所述下模腔的一端分别固定连接有第一滑块,所述下模芯的外侧面设置有与所述第一滑块的滑动方向相垂直的第二滑块和第三滑块,所述第二滑块和所述第三滑块上分别固定装设有滑块芯子,所述下模芯上嵌设有与所述滑块芯子一一对应的滑块顶块,所述滑块芯子和所述滑块顶块分别设置在所述下模腔的两侧上与成型的产品相接触或相分离,所述第一滑块、所述第二滑块、所述第三滑块和所述滑块顶块上分别插接有斜导柱,所述第一镶针和所述第二镶针内分别设置有可供水流通过的运水通道,所述运水通道与所述下模腔相连通,所述上模座内设置有与下模芯相对应的上模芯,所述上模芯内设置有若干个与所述下模腔一一对应的上模腔,所述上模芯内设置有与所述进料口相配合的进料流道;模具合模时,所述上模腔和所述下模腔组成成型产品的成型模腔,所述方铁之间设置有顶料组件,所述顶料组件向上贯穿所述下模座和所述下模芯与所述下模腔内压铸成型的产品相接触,从而将成型的产品顶出成型模腔脱料。

5.作为对上述技术方案的进一步阐述:

6.在上述技术方案中,所述顶料组件包括底板、顶板和若干根顶杆,所述底板装设在所述方铁之间,所述顶板装设在所述底板上,所述顶杆装设在所述底板上并向上延伸贯穿所述顶板、所述下模座和所述下模芯与所述下模腔内成型的产品相接触,从而将成型的产品顶出成型模腔脱料。

7.在上述技术方案中,所述顶料组件还包括第一导柱,所述第一导柱向上延伸贯穿所述底板和顶板并与所述下模座固定连接。

8.在上述技术方案中,所述方铁与所述底座之间、所述下模座与所述方铁之间均通

仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“若干个”、“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

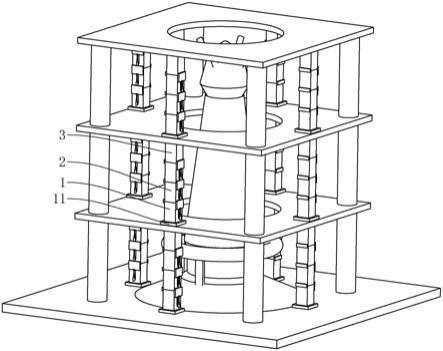

24.如图1

‑

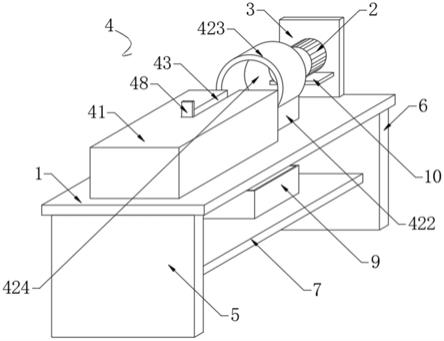

8所示,一种高效多滑块压铸成型模具,包括底座1、方铁2和下模座3,所述方铁2设置在所述底座1的两侧上,所述下模座3设置在所述方铁2上方,所述下模座3上设置有上模座4,所述上模座4和所述下模座3开合式连接,所述下模座3内嵌设有下模芯6,所述下模芯6内设置有进料口7并开设有若干个下模腔8,下模芯6通过侧面进料和中部进料,进料设计巧妙,确保模具多个产品同时进料。每一个所述下模腔8的前后两端分别设置有第一镶针9和第二镶针10,所述第一镶针9和所述第二镶针10远离所述下模腔8的一端分别固定连接有第一滑块11,所述下模芯6的外侧面设置有与所述第一滑块11的滑动方向相垂直的第二滑块12和第三滑块13,所述第二滑块12和所述第三滑块13上分别固定装设有滑块芯子14,所述下模芯6上嵌设有与所述滑块芯子14一一对应的滑块顶块15,所述滑块芯子14和所述滑块顶块15分别设置在所述下模腔8的两侧上与成型的产品相接触或相分离,所述第一滑块11、所述第二滑块12、所述第三滑块13和所述滑块顶块15上分别插接有斜导柱16,所述第一镶针9和所述第二镶针10内分别设置有可供水流通过的运水通道17,所述运水通道17与所述下模腔8相连通,所述上模座3内设置有与下模芯6相对应的上模芯18,所述上模芯18内设置有若干个与所述下模腔8一一对应的上模腔19,所述上模芯18内设置有与所述进料口7相配合的进料流道20。模具合模时,所述上模腔19和所述下模腔8组成成型产品的成型模腔,所述方铁2之间设置有顶料组件21,所述顶料组件21向上贯穿所述下模座3和所述下模芯6与所述下模腔8内压铸成型的产品相接触,从而将成型的产品顶出成型模腔脱料。

25.本实施例中,如图1和图2所示,所述顶料组件21包括底板22、顶板23和若干根顶杆24,所述底板22装设在所述方铁2之间,所述顶板23装设在所述底板22上,所述顶杆24装设在所述底板22上并向上延伸贯穿所述顶板23、所述下模座3和所述下模芯6与所述下模腔8内成型的产品相接触,从而将成型的产品顶出成型模腔脱料。其中,所述顶料组件21还包括第一导柱25,所述第一导柱25向上延伸贯穿所述底板22和顶板23并与所述下模座3固定连接。

26.具体地,所述方铁2与所述底座1之间、所述下模座3与所述方铁2之间均通过螺栓固定连接,所述上模芯18和所述下模芯6分别通过螺栓与相应的所述上模座4和所述下模座3固定连接。

27.本实施例中,如图5所示,所述第一滑块11前方设置有第一滑块前档26,所述第二滑块12和第三滑块13前方设置有第二滑块前档27,所述滑块顶块15后方设置有铲基28。

28.具体地,如图4所示,所述下模座3的外侧面上设置有若干个滑块限位块29,所述滑块限位块29与所述第一滑块11一一对应,对第一滑块11的前后运动进行限位。

29.其中,如图2所示,还包括第二导柱5,所述第二导柱5装设在所述方铁2上并向上延伸贯穿所述下模座3和上模座4,所述上模座4可在所述第二导柱5上上下滑动,对上模座4的开合模进行导向,保证上模座4的稳定运行。

30.本实用新型有效提高模具的生产精度,使产品无披锋、侧面相接印痕小,渣包合理,减少废料产生,降低生产成本,进出料设计、下模腔排位方式合理,使得模具整体结构简单紧凑,保证模具的生产平衡,通过设置第一镶针9、第二镶针10、第一滑块11、第二滑块12和第三滑块13,第一镶针9和第二镶针10走运水,直接冷却产品内部,使得生产完成后能够快速冷却,确保模具恒温,避免高温、收缩比例差异大导致产品气泡、砂孔等问题,保证产品的生产质量,第一滑块11、第二滑块12和第三滑块13设置在下模座3内,使得封料结构好,强度高,保证模具的使用寿命。

31.以上并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。