1.本发明属于电子材料技术领域,具体涉及一种双环戊二烯/环氧树脂复合物及其制备方法。

背景技术:

2.随着我国推进大数据、物联网、ai、5g等新一代信息技术发展的步伐,加速对软、硬件及设备服务等产品和应用体系的构建,市场对高端印制电路板(pcb)的需求将以倍级增长。作为pcb生产产品中的核心原料覆铜板(ccl),其市场规模也随之递增。与此同时,随着产品信息处理的高速化、多功能化以及传输信息量的增加,要求覆铜板具有更高的高频特性、更低的介电常数和介电损耗因子和更好的耐热性能。一般来讲,基板材料的介电常数越小,传输速率越快;介电损耗因子越小,传输信号完整性就越好。因此,开发一种具有低的介电常数和介电损耗因子以及良好的耐热性能的基板材料已成为近年来研究的一个热点技术问题。

3.环氧树脂,是一种热固性高分子材料。分子结构中含有的独特的环氧基、醚键和羟基等活性基团赋予其较高的化学活性,一般可使用固化剂与之反应开环、交联,生成体型网状结构,使其具有变形收缩率小、硬度高、化学稳定性好、电性能好以及粘结性能优异等特点,因而被广泛应用于涂料、浇铸料、层压板、胶粘剂、电子电器等领域。传统的环氧树脂基覆铜板加工性能好,通用性强,但是其过高的介电常数和介电损耗因子,限制了它只能在低频下使用,已不能满足当下高频通信领域对基板材料的各项性能要求。

4.双环戊二烯(dcpd)是环戊二烯的二聚体,主要来自于石油裂解的副产c5馏分和煤炭焦化副产轻苯馏分,可视为一种一级原料,无需通过有机合成制得。工业上的dcpd以桥环式为主,室温下为无色结晶体,含有杂质时为浅黄色至黄褐色油状液体,有类似樟脑的气味,其分子结构中含有双键,易于进行加成反应和自聚反应。双环戊二烯属于一种高碳氢树脂,其分子链中c-h极性小,从而使树脂表现出优异的介电性能。此外,双环戊二烯还可以通过有机金属催化聚合形成具有一定交联结构的聚双环戊二烯,以此来提高聚烯烃树脂的拉伸强度、断裂韧性以及耐化学性能等。随着我国新建乙烯装置的发展,裂解c5馏分资源不断增加,国内双环戊二烯产能扩张迅速,价格愈加优廉。因此,双环戊二烯在有机合成和改性中的应用越来越广泛。

5.中国专利文献cn102286139b公开了一种含有双环戊二烯脂环结构的增韧环氧树脂组合物,该组合物以酸酐固化剂作为缩水甘油胺和缩水甘油酯类环氧树脂组合物的固化剂,同时加入双环戊二烯单体,采用中高温加热混合的方法制备而成。该文献中双环戊二烯脂环结构的引入改善了环氧树脂的韧性。中国专利文献cn103709375a公开了一种含有双环戊二烯脂环结构的高性能环氧树脂组合物,通过加入抗氧剂和复合光稳定剂,赋予该组合物良好的抗老化性能和耐候性,使其应用在碳纤维复合材料领域中。但是,上述文献中的制备过程都包含在氮气保护下,使酸酐固化剂和dcpd单体在高温(120℃-140℃)下反应2-3小时的步骤,操作繁琐且成本较高,不利于工业化生产。而且,上述文献均未涉及材料的介电

性能。

6.因此,本领域缺乏一种具有低的介电常数、低的介电损耗因子和良好的耐热性能的双环戊二烯/环氧树脂复合物及其制备方法。

技术实现要素:

7.本发明的目的在于提供一种低介电常数和介电损耗因子以及良好的耐热性能的双环戊二烯/环氧树脂复合物及其制备方法。本发明通过将双环戊二烯单体、环氧树脂、环氧固化剂和固化促进剂预先混合均匀,然后加入烯烃聚合催化剂,以形成双固化体系,使复合物进行交联固化形成互穿缠绕结构。本发明通过引入双环戊二烯非极性脂环链结构,来改善环氧树脂复合物的介电性能,通过形成聚合物互穿网络结构,来改善复合物的耐热性能,以满足高频覆铜板的应用需求,并且本发明操作过程简单,生产成本低,安全性能高。

8.具体而言,本发明提供一种双环戊二烯/环氧树脂复合物,所述双环戊二烯/环氧树脂复合物含有聚合的双环戊二烯和固化的环氧树脂,其中,所述聚合的双环戊二烯和所述固化的环氧树脂的质量比为1:99到35:65。

9.在一个或多个实施方案中,所述聚合的双环戊二烯和所述固化的环氧树脂在所述双环戊二烯/环氧树脂复合物中形成互穿网络结构。

10.在一个或多个实施方案中,所述聚合的双环戊二烯和所述固化的环氧树脂的质量之和占所述双环戊二烯/环氧树脂复合物总质量的90%以上。

11.在一个或多个实施方案中,所述聚合的双环戊二烯和所述固化的环氧树脂的质量比为1:20到30:70。

12.在一个或多个实施方案中,所述环氧树脂为双酚a型环氧树脂、双酚a型酚醛环氧树脂、苯酚型环氧树脂、双酚f型环氧树脂、邻甲酚型酚醛环氧树脂、对氨基苯酚环氧树脂中的一种或多种,优选为双酚a型环氧树脂。

13.在一个或多个实施方案中,所述环氧树脂的环氧值为0.48-0.54。

14.在一个或多个实施方案中,所述固化的环氧树脂由环氧树脂经选自双氰胺、4,4

’-

二氨基二苯砜、线性酚醛树脂、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、偏苯三甲酸酐中的任意一种或多种的环氧树脂固化剂固化而得到;优选地,所述环氧树脂固化剂为双氰胺和/或4,4

’-

二氨基二苯砜。

15.本发明还提供一种双环戊二烯/环氧树脂复合物,其中,以双环戊二烯和环氧树脂合计为100重量份计,所述双环戊二烯/环氧树脂复合物的原料包括以下组分:

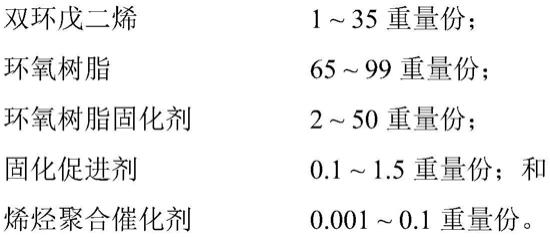

[0016][0017]

在一个或多个实施方案中,所述环氧树脂为双酚a型环氧树脂、双酚a型酚醛环氧树脂、苯酚型环氧树脂、双酚f型环氧树脂、邻甲酚型酚醛环氧树脂、对氨基苯酚环氧树脂中

的一种或多种,优选为双酚a型环氧树脂。

[0018]

在一个或多个实施方案中,所述环氧树脂的环氧值为0.48-0.54。

[0019]

在一个或多个实施方案中,所述环氧树脂固化剂为双氰胺、4,4

’-

二氨基二苯砜、线性酚醛树脂、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、偏苯三甲酸酐中的任意一种或多种,优选为双氰胺和/或4,4

’-

二氨基二苯砜。

[0020]

在一个或多个实施方案中,所述固化促进剂为2-甲基咪唑、2-乙基咪唑、2-乙基-4-甲基咪唑、2,4-二甲基咪唑和2,4,6-三(二甲氨基甲基)苯酚中的任意一种,优选为2-甲基咪唑。

[0021]

在一个或多个实施方案中,所述烯烃聚合催化剂为钌系催化剂,优选为grubbs二代催化剂。

[0022]

在一个或多个实施方案中,所述环氧树脂与环氧树脂固化剂的质量比为100:(2~50)。

[0023]

在一个或多个实施方案中,所述环氧树脂与固化促进剂的质量比为100:(0.15~1.5)。

[0024]

在一个或多个实施方案中,所述双环戊二烯与烯烃聚合催化剂的质量比为100:(0.024~0.1)。

[0025]

在一个或多个实施方案中,所述双环戊二烯/环氧树脂复合物如本文任一实施方案所述。

[0026]

在一个或多个实施方案中,所述环氧树脂为双酚a型环氧树脂,所述环氧树脂固化剂为双氰胺,所述固化促进剂为2-甲基咪唑,所述双酚a型环氧树脂、双氰胺与2-甲基咪唑的质量比为100:(3~8):(0.3~1.0)。

[0027]

在一个或多个实施方案中,所述环氧树脂为双酚a型环氧树脂,所述环氧树脂固化剂为4,4

’-

二氨基二苯砜,所述固化促进剂为2-甲基咪唑,所述双酚a型环氧树脂、4,4

’-

二氨基二苯砜与2-甲基咪唑的质量比为100:(20~50):(0.15~1.0)。

[0028]

本发明还提供一种制备本文任一实施方案所述的双环戊二烯/环氧树脂复合物的方法,所述方法包括以下步骤:

[0029]

(1)将双环戊二烯、环氧树脂、环氧树脂固化剂和固化促进剂混合均匀;

[0030]

(2)将烯烃聚合催化剂加到步骤(1)得到的混合物中,混合均匀;和

[0031]

(3)浇注固化。

[0032]

在一个或多个实施方案中,步骤(1)中,加入双环戊二烯后,在不超过60℃的温度下进行混合。

[0033]

在一个或多个实施方案中,步骤(1)中,先混合环氧树脂和双环戊二烯,再加入环氧树脂固化剂和固化促进剂。

[0034]

在一个或多个实施方案中,步骤(1)中,先将固化促进剂溶解在溶剂中,再加到双环戊二烯、环氧树脂、环氧树脂固化剂或其混合物中;优选地,所述固化促进剂为2-甲基咪唑,所述溶剂为n,n-二甲基甲酰胺。

[0035]

在一个或多个实施方案中,步骤(2)中,先将烯烃聚合催化剂溶解在溶剂中,再加到步骤(1)得到的混合物中;优选地,所述烯烃聚合催化剂为grubbs二代催化剂,所述溶剂为甲苯。

[0036]

在一个或多个实施方案中,步骤(2)的混合在常温下进行。

[0037]

在一个或多个实施方案中,步骤(3)中,固化程序为70~90℃下加热0.4-0.6h,110~130℃下加热0.8-1.2h,140~160℃下加热0.8-1.2h。

[0038]

本发明还提供包含本文任一实施方案所述的双环戊二烯/环氧树脂复合物或包含采用本文任一实施方案所述的方法制备得到的双环戊二烯/环氧树脂复合物的制品;优选地,所述制品为树脂膜、预浸料、半固化片、积层板、覆铜板或印制电路板。

[0039]

本发明还提供一种聚双环戊二烯改性的环氧树脂,所述聚双环戊二烯和所述环氧树脂之间具有互穿网络结构。优选地,所述环氧树脂为固化的环氧树脂。优选地,所述聚双戊二烯、所述环氧树脂和/或所述固化的环氧树脂如本文任一实施方案所述。

[0040]

本发明还提供一种降低环氧树脂的介电常数和/或介电损耗因子的方法,所述方法包括:向环氧树脂中加入双环戊二烯,使环氧树脂和双环戊二烯各自交联和聚合,从而形成互穿网络结构。

[0041]

在一个或多个实施方案中,所述方法包括以下步骤:

[0042]

(1)将双环戊二烯、环氧树脂、环氧树脂固化剂和固化促进剂混合均匀;

[0043]

(2)将烯烃聚合催化剂加到步骤(1)得到的混合物中,混合均匀;和

[0044]

(3)浇注固化。

[0045]

在一个或多个实施方案中,所述环氧树脂、所述环氧树脂固化剂、所述固化促进剂和/或所述烯烃聚合催化剂如本文任一实施方案所述。

[0046]

在一个或多个实施方案中,步骤(1)中,加入双环戊二烯后,在不超过60℃的温度下进行混合。

[0047]

在一个或多个实施方案中,步骤(1)中,先混合环氧树脂和双环戊二烯,再加入环氧树脂固化剂和固化促进剂。

[0048]

在一个或多个实施方案中,步骤(1)中,先将固化促进剂溶解在溶剂中,再加到双环戊二烯、环氧树脂、环氧树脂固化剂或其混合物中;优选地,所述固化促进剂为2-甲基咪唑,所述溶剂为n,n-二甲基甲酰胺。

[0049]

在一个或多个实施方案中,步骤(2)中,先将烯烃聚合催化剂溶解在溶剂中,再加到步骤(1)得到的混合物中;优选地,所述烯烃聚合催化剂为grubbs二代催化剂,所述溶剂为甲苯。

[0050]

在一个或多个实施方案中,步骤(2)的混合在常温下进行。

[0051]

在一个或多个实施方案中,步骤(3)中,固化程序为70~90℃下加热0.4-0.6h,110~130℃下加热0.8-1.2h,140~160℃下加热0.8-1.2h。

[0052]

本发明还提供聚双环戊二烯在降低环氧树脂的介电常数和/或介电损耗因子中的应用。

[0053]

本发明提供了一种双环戊二烯/环氧树脂复合物及其制备方法。本发明通过双环戊二烯单体与环氧树脂进行共混,引入双环戊二烯非极性脂环链结构,加以复配两种固化体系进行聚合形成互穿网络结构,获得具有更低的介电常数和介电损耗因子、以及良好的耐热性能的双环戊二烯/环氧树脂复合物,以满足高频覆铜板的使用要求。同时,本发明操作过程简单,制备条件温和,生产成本低,具有良好的工业化生产基础和广阔的应用前景。

附图说明

[0054]

图1为实施例2制得的双环戊二烯/环氧树脂复合物经二氯甲烷刻蚀前后的sem断面形貌图;其中,左图为刻蚀前,右图为刻蚀后。

[0055]

图2为对比例2制得的双环戊二烯/环氧树脂复合物经二氯甲烷刻蚀前后的sem断面形貌图;其中,左图为刻蚀前,右图为刻蚀后。

具体实施方式

[0056]

为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

[0057]

本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

[0058]

本文中,所有以数值范围或百分比范围形式界定的特征如数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

[0059]

本文中,若无特别说明,比例是指质量比,百分比是指质量百分比,份数是指质量份。

[0060]

本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

[0061]

本发明通过将双环戊二烯单体与环氧树脂的进行共混,复配使用环氧固化剂和烯烃聚合催化剂,使两种树脂各自聚合,相互贯穿而形成交织网络聚合物。与纯环氧树脂相比,本发明的双环戊二烯/环氧树脂复合物具有更低的介电常数和介电损耗因子,同时,本发明的双环戊二烯/环氧树脂复合物具有良好的耐热性能,可以应用于生产高频覆铜板。

[0062]

本发明的双环戊二烯/环氧树脂复合物含有聚合的双环戊二烯和固化的环氧树脂。本文中,聚合的双环戊二烯,即聚双环戊二烯(pdcpd),是指由双环戊二烯(dcpd)在催化剂的存在下发生开环易位聚合反应而得到的聚合物。本文中,固化的环氧树脂,亦即交联的环氧树脂,是指环氧树脂在环氧树脂固化剂的作用下固化交联生成的具有网状结构的聚合物。在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物可视为一种聚双环戊二烯改性的环氧树脂。

[0063]

本发明的双环戊二烯/环氧树脂复合物中,聚合的双环戊二烯和固化的环氧树脂的质量比为1:99到35:65,优选为1:20到30:70,例如聚合的双环戊二烯和固化的环氧树脂的质量比可以在选自1:99、1:20、5:95、10:90、20:80、30:70、35:75等中的任意两个比值所组成的范围内,例如可以为1:99到30:70、1:20到20:80、1:20到10:90、1:20到5:95、5:95到30:70、5:95到20:80、5:95到10:90、10:90到30:70、10:90到20:80、20:80到30:70等。

[0064]

本发明的双环戊二烯/环氧树脂复合物中,聚合的双环戊二烯和固化的环氧树脂相互交织形成互穿网络结构。本文中,互穿网络结构,即互穿聚合物网络结构,具有本领域

周知的含义,是两种或两种以上的共混聚合物,分子链相互贯穿,并至少一种聚合物分子链以化学键的方式交联而形成的网络结构。

[0065]

本发明的双环戊二烯/环氧树脂复合物的主要成分为聚合的双环戊二烯和固化的环氧树脂,聚合的双环戊二烯和固化的环氧树脂的质量之和通常占双环戊二烯/环氧树脂复合物总质量的90%以上,例如95%以上、98%以上、99%以上等。在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物由聚合的双环戊二烯,固化的环氧树脂,和任选包含的选自残留的环氧树脂固化剂、残留的固化促进剂和残留的烯烃聚合催化剂中的一种或多种组成。当含有时,残留的环氧树脂固化剂、残留的固化促进剂和残留的烯烃聚合催化剂的总质量通常不超过双环戊二烯/环氧树脂复合物总质量的5%,例如不超过2%、不超过1%等。本领域技术人员可以理解的是,本文所述的残留的环氧树脂固化剂、残留的固化促进剂、残留的烯烃聚合催化剂,是指作为原料的环氧树脂固化剂、固化促进剂、烯烃聚合催化剂经历固化(交联)反应或催化聚合反应后的残留物;当含有时,残留的环氧树脂固化剂、残留的固化促进剂、残留的烯烃聚合催化剂各自分别与作为原料的环氧树脂固化剂、固化促进剂、烯烃聚合催化剂相比,可以部分或全部地发生了化学变化。

[0066]

本发明的双环戊二烯/环氧树脂复合物所含的固化的环氧树脂不受特别限制,可以是例如包括但不限于选自双酚a型环氧树脂、双酚a型酚醛环氧树脂、苯酚型环氧树脂、双酚f型环氧树脂、邻甲酚型酚醛环氧树脂、对氨基苯酚环氧树脂中的一种或多种环氧树脂经固化而形成的固化的环氧树脂。在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物所含的固化的环氧树脂为固化的双酚a型环氧树脂,例如固化的环氧树脂e51、固化的环氧树脂yn1828等。在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物所含的固化的环氧树脂是环氧值为0.48~0.54、例如0.51~0.54的环氧树脂经固化而形成的固化的环氧树脂。

[0067]

本发明的双环戊二烯/环氧树脂复合物所含的固化的环氧树脂可以是环氧树脂经选自双氰胺、4,4

’-

二氨基二苯砜、线性酚醛树脂、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、偏苯三甲酸酐中的任意一种或多种的环氧树脂固化剂固化而得到固化的环氧树脂。在一些实施方案中,所述环氧树脂固化剂为双氰胺或4,4

’-

二氨基二苯砜。

[0068]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物所含的聚合的双环戊二烯由双环戊二烯经烯烃聚合催化剂催化聚合而形成;所述烯烃聚合催化剂优选为钌系催化剂,更优选为grubbs二代催化剂。

[0069]

本发明的双环戊二烯/环氧树脂复合物,其原料包括双环戊二烯、环氧树脂、环氧树脂固化剂、固化促进剂和烯烃聚合催化剂。本发明的双环戊二烯/环氧树脂复合物的原料通常还包括溶剂。在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的原料由双环戊二烯、环氧树脂、环氧树脂固化剂、固化促进剂、烯烃聚合催化剂和任选的溶剂组成。

[0070]

本发明的双环戊二烯/环氧树脂复合物的原料中,双环戊二烯、环氧树脂、环氧树脂固化剂、固化促进剂和烯烃聚合催化剂的总质量通常占原料总质量的90%以上,例如91%以上、92%以上、93%以上、94%以上、95%以上、96%以上、96.5%以上等。

[0071]

适用于本发明的环氧树脂不受特别限制,例如可以是包括但不限于选自双酚a型环氧树脂、双酚a型酚醛环氧树脂、苯酚型环氧树脂、双酚f型环氧树脂、邻甲酚型酚醛环氧

树脂、对氨基苯酚环氧树脂中的一种或多种。优选地,本发明使用双酚a型环氧树脂。优选地,本发明使用环氧值为0.48~0.54、例如0.51~0.54的环氧树脂。在一些实施方案中,本发明使用的环氧树脂为环氧树脂e51,例如环氧树脂yn1828等。在一些实施方案中,本发明使用环氧值为0.48~0.54、例如0.51~0.54的双酚a型环氧树脂,例如环氧值为0.51~0.54的环氧树脂yn1828。

[0072]

本发明的双环戊二烯/环氧树脂复合物的原料中,环氧树脂与双环戊二烯的质量比通常大于1:1,即环氧树脂的用量大于环戊二烯的用量,例如环氧树脂和环戊二烯的质量比可以是65:35到99:1,即双环戊二烯的质量可以占环氧树脂与双环戊二烯总质量的1%~35%。优选地,双环戊二烯的质量占环氧树脂和双环戊二烯总质量的5%~30%,例如双环戊二烯的质量占环氧树脂和双环戊二烯总质量的百分比可以是在由选自5%、10%、15%、20%、25%、30%、35%等中的任意两个数值所组成的范围内。

[0073]

适用于本发明的环氧树脂固化剂可以是包括但不限于双氰胺、4,4

’-

二氨基二苯砜、线性酚醛树脂、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、偏苯三甲酸酐中的任意一种或多种,优选为双氰胺和/或4,4

’-

二氨基二苯砜。在一些实施方案中,本发明使用双氰胺作为环氧树脂固化剂;使用双氰胺作为环氧树脂固化剂时,双氰胺的粒径优选在100μm以下,更优选在50μm以下。在另一些实施方案中,本发明使用4,4

’-

二氨基二苯砜作为环氧树脂固化剂。本发明发现,使用双氰胺或4,4

’-

二氨基二苯砜作为环氧树脂固化剂,能够使得本发明的双环戊二烯/环氧树脂复合物具有良好的耐热性能的同时,具有相对更低的介电常数和介电损耗因子。

[0074]

本发明中,环氧树脂固化剂的用量可以是本领域的常规用量,例如环氧树脂与环氧树脂固化剂的质量比可以是100:(2~50),例如100:(2~40)、100:(3~50)、100:(3~40)等。在环氧树脂固化剂为双氰胺的实施方案中,环氧树脂与双氰胺的质量比优选为100:(3~8),例如100:(3~6)、100:(3~5)、100:(3.5~4.5)、100:4等。在环氧树脂固化剂为4,4

’-

二氨基二苯砜的实施方案中,环氧树脂与4,4

’-

二氨基二苯砜的质量比优选为100:(20~50),例如100:(20~40)、100:(25~35)、100:30等。

[0075]

以双环戊二烯和环氧树脂合计为100重量份计,环氧树脂固化剂的用量通常为2~50重量份,例如可以是在由选自2重量份、3重量份、4重量份、5重量份、10重量份、15重量份、20重量份、25重量份、30重量份、35重量份、40重量份、45重量份、50重量份等中的任意两个重量份值所组成的范围内,例如2~5重量份、2~8重量份、2~10重量份、3~5重量份、10~50重量份、10~40重量份、15~35重量份、20~30重量份等。在环氧树脂固化剂为双氰胺的实施方案中,以双环戊二烯和环氧树脂合计为100重量份计,双氰胺的用量优选为2~10重量份,例如2~8重量份、2~5重量份、2.5~4重量份等。在环氧树脂固化剂为4,4

’-

二氨基二苯砜的实施方案中,以双环戊二烯和环氧树脂合计为100重量份计,4,4

’-

二氨基二苯砜的用量优选为10~50重量份,例如20~50重量份、20~40重量份等。

[0076]

适用于本发明的固化促进剂不受特别限制,例如可以是包括但不限于2-甲基咪唑、2-乙基咪唑、2-乙基-4-甲基咪唑、2,4-二甲基咪唑和2,4,6-三(二甲氨基甲基)苯酚中的任意一种或多种。优选地,本发明使用2-甲基咪唑作为固化促进剂。

[0077]

本发明中,固化促进剂的用量可以是本领域的常规用量,例如环氧树脂与固化促进剂的质量比可以是100:(0.15~1.5)。在固化促进剂为2-甲基咪唑的实施方案中,环氧树

脂与2-甲基咪唑的质量比优选为100:(0.15~1.0),例如100:(0.3~1.0)、100:(0.3~0.5)、100:(0.15~0.5)、100:(0.15~0.3)等。

[0078]

以双环戊二烯和环氧树脂合计为100重量份计,固化促进剂的用量通常为0.1~1.5重量份,例如可以是在由选自0.1重量份、0.15重量份、0.2重量份、0.3重量份、0.4重量份、0.5重量份、0.6重量份、0.7重量份、0.8重量份、0.9重量份、1重量份、1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份等中的任意两个重量份值所组成的范围内,例如0.15~1.5重量份、0.15~1.0重量份、0.15~0.5重量份、0.2~1.5重量份、0.2~1.0重量份、0.2~0.5重量份等。在固化促进剂为2-甲基咪唑的实施方案中,以双环戊二烯和环氧树脂合计为100重量份计,2-甲基咪唑的用量优选为0.15~1.5重量份,例如0.15~1.0重量份、0.15~0.5重量份、0.2~1.5重量份、0.2~1.0重量份、0.2~0.5重量份等。

[0079]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的原料中,环氧树脂、环氧树脂固化剂与固化促进剂的质量比为100:(2~50):(0.15~1.5)。

[0080]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的原料中,环氧树脂为双酚a型环氧树脂,环氧树脂固化剂为双氰胺,固化促进剂为2-甲基咪唑,双酚a型环氧树脂、双氰胺与2-甲基咪唑的质量比为100:(3~8):(0.3~1.0),优选为100:(3~5):(0.3~0.5)。

[0081]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的原料中,环氧树脂为双酚a型环氧树脂,环氧树脂固化剂为4,4

’-

二氨基二苯砜,固化促进剂为2-甲基咪唑,双酚a型环氧树脂、4,4

’-

二氨基二苯砜与2-甲基咪唑的质量比为100:(20~50):(0.15~1.0),优选为100:(20~40):(0.15~0.5)。

[0082]

适用于本发明的烯烃聚合催化剂优选为钌系催化剂,更优选为grubbs二代催化剂(即1,3-双(2,4,6-三甲基苯基)-2-(咪唑烷亚基)(二氯苯亚甲基)(三环己基膦)钌)。

[0083]

本发明中,烯烃聚合催化剂的用量可以是常规用于催化双环戊二烯聚合的用量,例如双环戊二烯与烯烃聚合催化剂的质量比可以为100:(0.024~0.1)。在烯烃聚合催化剂为grubbs二代催化剂的实施方案中,所述双环戊二烯与烯烃聚合催化剂的质量比优选为100:(0.024~0.1),例如100:(0.04~0.06)、100:(0.045~0.055)等。

[0084]

以双环戊二烯和环氧树脂合计为100重量份计,烯烃聚合催化剂的用量通常为0.001~0.1重量份,例如可以是在由选自0.001重量份、0.002重量份、0.005重量份、0.01重量份、0.02重量份、0.03重量份、0.04重量份、0.05重量份、0.06重量份、0.07重量份、0.08重量份、0.09重量份、0.1重量份等中的任意两个重量份值所组成的范围内,例如0.001~0.05重量份、0.001~0.03重量份、0.002~0.1重量份、0.002~0.05重量份、0.002~0.03重量份等。

[0085]

本发明还包括一种制备双环戊二烯/环氧树脂复合物的方法,包括以下步骤:

[0086]

(1)将双环戊二烯、环氧树脂、环氧树脂固化剂和固化促进剂混合均匀;

[0087]

(2)将烯烃聚合催化剂加到步骤(1)得到的混合物中,混合均匀;

[0088]

(3)浇注固化。

[0089]

本发明的方法中,各原料及其用量可以如本文任一实施方案所述。

[0090]

步骤(1)中,加入双环戊二烯后,混合物的温度通常控制在不高于60℃、例如不高于45℃,例如可以在35~45℃下进行混合。因此,本发明中,在浇注固化前,不需要使双环戊

二烯在高温下进行反应。

[0091]

步骤(1)中,混合双环戊二烯、环氧树脂、环氧树脂固化剂和固化促进剂的先后顺序不受特别限制,只要能够将这些原料混合均匀即可。例如,可以先混合环氧树脂和双环戊二烯,再向环氧树脂和双环戊二烯的混合物中加入环氧树脂固化剂和固化促进剂进行混合,整个过程中控制混合物的温度不高于60℃,例如可控制在不超过45℃或35~45℃。

[0092]

步骤(1)中,混合的时间不受特别限制,只要能够将这些原料混合均匀即可。例如,先混合双环戊二烯和环氧树脂,后添加环氧树脂固化剂和固化促进剂时,混合双环戊二烯和环氧树脂的时间可以为10min-1h,例如20min-40min,再加入环氧树脂固化剂和固化促进剂进行混合的时间可以为1h-2h,例如80min-100min。

[0093]

步骤(1)中,以双氰胺作为环氧树脂固化剂时,优选使用粒径在100μm以下的双氰胺。

[0094]

步骤(1)中,固化促进剂优选最后加到混合物中,例如,先混合双环戊二烯和环氧树脂时,固化促进剂可以与环氧树脂固化剂一同加到双环戊二烯和环氧树脂的混合物中;添加固化促进剂时,优选先将固化促进剂溶解在溶剂中,再加到双环戊二烯、环氧树脂、环氧树脂固化剂或这些组分的混合物中。可以使用本领域已知的能够溶解固化促进剂的溶剂。在一些实施方案中,固化促进剂为2-甲基咪唑,此时溶剂例如可以为n,n-二甲基甲酰胺。溶剂的用量通常为足以溶解固化促进剂的用量,例如,当以2-甲基咪唑作为固化促进剂,以n,n-二甲基甲酰胺作为溶剂时,n,n-二甲基甲酰胺的用量通常为2-甲基咪唑用量的5倍以上,例如6倍以上、7倍以上、8倍以上、9倍以上等;n,n-二甲基甲酰胺的用量优选不超过2-甲基咪唑用量的30倍,例如不超过2-甲基咪唑用量的25倍、不超过2-甲基咪唑用量的20倍。

[0095]

步骤(2)的混合通常在常温下进行。因此,本发明中,在浇注固化前,不需要对原料的混合物进行高温反应。

[0096]

步骤(2)的混合时间不宜过长,优选不超过10min,更优选不超过5min,例如可以为30s-5min、30s-2min等。

[0097]

步骤(2)中,优选先将烯烃聚合催化剂溶解在溶剂中,再加到步骤(2)得到的混合物中。可以使用本领域已知的能够溶解烯烃聚合催化剂的溶剂。在一些实施方案中,烯烃聚合催化剂为grubbs二代催化剂,此时溶剂例如可以为甲苯。溶剂的用量通常为足以溶解烯烃聚合物催化剂的用量,例如,当以grubbs二代催化剂作为烯烃聚合催化剂,以甲苯作为溶剂时,甲苯的用量通常为grubbs二代催化剂用量的5倍以上,例如10倍以上、15倍以上、20倍以上等;甲苯的用量优选不超过grubbs二代催化剂用量的200倍,例如不超过grubbs二代催化剂用量的150倍、不超过grubbs二代催化剂用量的120倍。

[0098]

步骤(3)中,浇注固化的固化程序优选为70~90℃/0.4-0.6h,110~130℃/0.8-1.2h,140~160℃/0.8-1.2h,更优选为80

±

5℃/0.5

±

0.05h,120

±

5℃/1

±

0.1h,150

±

5℃/1

±

0.1h,例如固化程序可以是80℃/0.5h、120℃/1h、150℃/1h。本文中,70~90℃/0.4-0.6h是指在70~90℃下加热0.4-0.6h,以此类推。

[0099]

在一些实施方案中,先将步骤(2)得到的混合液置于真空干燥箱中脱除气泡,然后再进行步骤(3)的浇注固化。

[0100]

本发明包括采用本文任一实施方案所述的方法制备得到的双环戊二烯/环氧树脂

复合物。

[0101]

本发明的双环戊二烯/环氧树脂复合物具有低的介电常数、低的介电损耗因子和良好的耐热性能。

[0102]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的介电常数(1ghz)不超过3.0,例如不超过2.90、不超过2.80、不超过2.70、不超过2.60等。

[0103]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的介电损耗(1ghz)不超过0.024,例如不超过0.021、不超过0.020、不超过0.019、不超过0.015、不超过0.011等。

[0104]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的玻璃化转变温度(tg)不低于100℃,例如不低于110℃、不低于115℃、不低于119℃、不低于120℃、不低于125℃等。

[0105]

在一些实施方案中,本发明的双环戊二烯/环氧树脂复合物的5%热失重温度(td 5%)不低于195℃,例如不低于235℃、不低于250℃、不低于290℃、不低于300℃、不低于315℃等。

[0106]

本发明的双环戊二烯/环氧树脂复合物所具备的上述性能,使其特别适合应用于电子材料领域,例如用于制备树脂膜、预浸料、半固化片、积层板(又称多层板)、覆铜板、印刷电路板等。因此,本发明还包括含有本文任一实施方案所述的双环戊二烯/环氧树脂复合物的树脂膜、预浸料、半固化片、积层板、覆铜板或印刷电路板。

[0107]

本发明具有以下的优点:

[0108]

(1)本发明通过双环戊二烯单体与环氧树脂进行共混,引入双环戊二烯非极性脂环链结构,降低了介电常数和介电损耗因子;加以复配两种固化体系,使两种树脂各自聚合,相互贯穿形成具有独特网络互穿结构的复合物,使之具有良好的耐热性能;

[0109]

(2)本发明的双环戊二烯/环氧树脂复合物与纯环氧树脂相比,具有更低的介电常数与介电损耗因子,可以满足高频覆铜板的使用要求;

[0110]

(3)本发明操作过程简单,制备条件温和,易于实现工业化生产,在高频覆铜板制造行业具有广阔的应用前景。

[0111]

以下结合具体的实施例对本发明做进一步的说明。本发明的范围并不被下列实施例的内容所限定。本发明的保护范围仅由权利要求限定,本领域技术人员在本发明公开的实施方式的基础上所做的任何省略、替换或修改都将落入本发明的保护范围。

[0112]

下列实施例和对比例中使用本领域常规的仪器设备。下列实施例和对比例中未注明具体条件的实验方法和检测方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例和对比例中使用的各种原料,除非另作说明,都使用常规市售产品。在本发明的说明书以及下述实施例和对比例中,如没有特别说明,“%”表示重量百分比,“份”表示重量份,比例表示重量比。

[0113]

实施例1

[0114]

1、双环戊二烯/环氧树脂复合物的配方

[0115]

实施例1的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯5g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)95g;双氰胺固化剂3.8g;2-甲基咪唑0.38g;grubbs二代催化剂0.0024g;n,n-二甲基甲酰胺3.5g;甲苯0.25g。

[0116]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0117]

实施例1的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0118]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0119]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0120]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0121]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0122]

实施例2

[0123]

1、双环戊二烯/环氧树脂复合物的配方

[0124]

实施例2的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯10g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)90g;双氰胺固化剂3.6g;2-甲基咪唑0.35g;grubbs二代催化剂0.0049g;n,n-二甲基甲酰胺3.5g;甲苯0.25g。

[0125]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0126]

实施例2的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0127]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0128]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0129]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0130]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0131]

实施例3

[0132]

1、双环戊二烯/环氧树脂复合物的配方

[0133]

实施例3的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯20g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)80g;双氰胺固化剂3.2g;2-甲基咪唑0.33g;grubbs二代催化剂0.01g;n,n-二甲基甲酰胺3.0g;甲苯0.35g。

[0134]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0135]

实施例3的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0136]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0137]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0138]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0139]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0140]

实施例4

[0141]

1、双环戊二烯/环氧树脂复合物的配方

[0142]

实施例4的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯30g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)70g;双氰胺固化剂2.9g;2-甲基咪唑0.29g;grubbs二代催化剂0.0152g;n,n-二甲基甲酰胺3.0g;甲苯0.35g。

[0143]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0144]

实施例4的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0145]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0146]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0147]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0148]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0149]

实施例5

[0150]

1、双环戊二烯/环氧树脂复合物的配方

[0151]

实施例5的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯10g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)90g;4,4

’-

二氨基二苯砜(dds)固化剂27g;2-甲基咪唑0.16g;grubbs二代催化剂0.0049g;n,n-二甲基甲酰胺3.0g;甲苯0.3g。

[0152]

2、用双环戊二烯/环氧树脂复合物的制备工艺

[0153]

实施例5的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0154]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0155]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与4,4

’-

二氨基二苯砜固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0156]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0157]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0158]

对比例1

[0159]

1、环氧树脂的配方

[0160]

对比例1的环氧树脂各原料组分如下:双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)100g;双氰胺固化剂4.0g;2-甲基咪唑0.42g;n,n-二甲基甲酰胺4.0g。

[0161]

2、环氧树脂的制备工艺

[0162]

所述环氧树脂的制备工艺如下:

[0163]

(1)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至环氧树脂中,在40℃下高速机械搅拌90min;

[0164]

(2)将步骤(1)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到环氧树脂固化物。

[0165]

对比例2

[0166]

1、双环戊二烯/环氧树脂复合物的配方

[0167]

对比例2的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯10g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)90g;双氰胺固化剂3.6g;2-甲基咪唑0.35g;n,n-二甲基甲酰胺3.5g。

[0168]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0169]

对比例2的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0170]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0171]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与双氰胺固化剂一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌90min;

[0172]

(3)将步骤(2)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0173]

对比例3

[0174]

1、聚双环戊二烯树脂的配方

[0175]

对比例3的聚双环戊二烯树脂的各原料组分如下:双环戊二烯100g;grubbs二代催化剂0.0504g;甲苯0.45g。

[0176]

2、聚双环戊二烯树脂的制备工艺

[0177]

对比例3的聚双环戊二烯树脂的制备工艺如下:

[0178]

(1)将grubbs二代催化剂完全溶解在甲苯中,随后加入到双环戊二烯中,常温下进行搅拌混合2min至颜色均一;

[0179]

(2)将步骤(1)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h的固化程序浇注固化,得到聚双环戊二烯树脂。

[0180]

对比例4

[0181]

1、双环戊二烯/环氧树脂复合物的配方

[0182]

对比例4的双环戊二烯/环氧树脂复合物的各原料组分如下:双环戊二烯10g;双酚a型环氧树脂yn1828(购自江苏扬农锦湖化工有限公司,环氧值为0.51-0.54)90g;甲基-5-降冰片烯-2,3-二羧酸酐固化剂75g;2-甲基咪唑0.16g;grubbs二代催化剂0.0049g;n,n-二甲基甲酰胺3.0g;甲苯0.3g。

[0183]

2、双环戊二烯/环氧树脂复合物的制备工艺

[0184]

对比例4的双环戊二烯/环氧树脂复合物的制备工艺如下:

[0185]

(1)将双环戊二烯与环氧树脂在40℃下高速搅拌30min,使其混合均匀;

[0186]

(2)将2-甲基咪唑溶解在n,n-二甲基甲酰胺中,与甲基-5-降冰片烯-2,3-二羧酸酐一起加入至步骤(1)得到的树脂溶液中,在40℃下高速机械搅拌30min;

[0187]

(3)将grubbs二代催化剂完全溶解在甲苯中,随后加入到步骤(2)得到的混合溶液中,常温下进行搅拌混合2min至颜色均一;

[0188]

(4)将步骤(3)得到的混合液置于真空干燥箱中脱除气泡,采用80℃/0.5h、120℃/1h、150℃/1h的固化程序浇注固化,得到双环戊二烯/环氧树脂复合物。

[0189]

采用以下方法对经过二氯甲烷刻蚀前后的实施例2样品和对比例2样品进行了断面形貌表征,结果分别如图1和图2所示。采用以下方法对实施例1-5制备得到的双环戊二烯/环氧树脂复合物、对比例1制备得到的环氧树脂固化物、对比例2制备得到的双环戊二烯/环氧树脂复合物、对比例3制备得到的聚双环戊二烯树脂和对比例4制备得到的双环戊二烯/环氧树脂复合物的玻璃化转变温度、5%热失重温度和介电性能进行测试,结果如表1所示。

[0190]

测试方法如下:

[0191]

(a)断面形貌测试:使用扫描电子显微镜(sem)测试,分别测试实施例2、对比例2样品经二氯甲烷刻蚀前后的断面形貌;

[0192]

(b)玻璃化转变温度(tg):使用动态机械分析仪(dma)测试,按照icp-tm-650 2.4.24所规定的dma方法进行测定;

[0193]

(c)5%热失重温度(td 5%):以10℃/min升温速率,在氮气氛围下升温至800℃,记录样品质量损失5%时的温度;

[0194]

(d)介电性能:介电常数和介电损耗因子测试方法按照ipc-tm-6502.5.5.9所规定的测试方法测定。

[0195]

表1:各实施例和对比例制备得到的材料的性能

[0196][0197][0198]

通过图1可以观察到,双环戊二烯/环氧树脂使用双固化体系进行固化而得到的复合物经过二氯甲烷刻蚀后,其表面形貌与刻蚀前基本无变化,表明复合物中没有双环戊二稀单体的存在,证明了在双环戊二烯/环氧树脂体系中使用两种固化剂能够使两种树脂各自完全聚合交联,获得具有互穿网络结构的高分子聚合物。

[0199]

通过图2可以观察到,对比例2的双环戊二烯/环氧树脂复合物的断面经过二氯甲烷刻蚀后,其表面出现很多孔洞,这是因为双环戊二烯单体可以被二氯甲烷溶解而被抽出。同时,通过图2也可以观察到,双环戊二烯被溶解后在其复合物的表面形成的孔洞相对比较均匀,证明双环戊二烯含量为10份时,可以良好均匀的分散在环氧树脂基体中,并与其相互

贯穿而有利于形成互穿网络结构。

[0200]

从表1中可以看出以下几点:

[0201]

(1)与对比例1相比,实施例1-4中随着双环戊二烯含量的增加,介电常数和介电损耗因子明显降低,表明引入双环戊二烯非极性脂环链结构可以改善环氧树脂的介电性能;

[0202]

(2)与对比例2相比,实施例2中的初始分解温度明显增加,说明在双环戊二烯/环氧树脂复合物中,双固化体系的使用能够使两种树脂各自完全固化交联,形成互穿聚合物网络结构,从而赋予其良好的耐热性能;

[0203]

(3)从实施例2、实施例5和对比例4中,可以看出使用双氰胺和4,4

’-

二氨基二苯砜作为环氧固化剂,相比使用甲基-5-降冰片烯-2,3-二羧酸酐作为环氧固化剂,制备得到的双环戊二烯/环氧树脂复合物具有更低的介电常数和介电损耗因子。

[0204]

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。所属技术领域的技术人员应该明,对本发明工艺的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。