1.本发明属于烟气脱硫脱汞领域,具体涉及一种用于烟气协同脱硫脱汞的改性氧基氯化铁吸附剂及其制备方法。

背景技术:

2.燃煤电厂烟气污染物对环境污染严重,烟气中so2会与雨水结合成硫酸,污染土地和河流,同时烟气中的汞(hg)也会对环境和人的呼吸道造成危害。2015年环保局颁布的燃煤电厂空气污染物排放标准(gb13223

‑

2011)规定燃煤电厂烟气中汞污染物排放浓度限值为 30μg/m3,so2浓度限值为50mg/m3。目前燃煤电厂已有的污染物净化装置完全可以达到此标准,但随着人们对清洁环境要求的提高,2017 年河南省出台的《燃煤电厂大气污染物排放标准》规定so2排放浓度限值为35mg/m3。2017年上海市规定市内燃煤电厂汞污染物排放浓度限值为10μg/m3。燃煤电厂烟气中的汞大致分为三种形态,其中固态汞占34%,气态汞占66%。气态汞可分为hg

2

和hg

0

两种形态, hg

2

占气态汞总量的60%,hg

0

占气态汞总量的40%。hg

2

可溶于水,脱硫设备对其吸收效率在90%以上,而hg0为气态且不溶于水,对 hg0的脱除成为燃煤电厂脱汞的关键和难点。脱硫塔可大量吸收烟气中的so2,但石灰石和水的大量使用使脱硫废水难以处理,因此如何高效吸收so2并减少石灰石和水的使用成为脱硫工艺改进的一个方向。

3.协同脱汞脱硫的思路因此被提了出来,目前已有的较成熟的脱汞方式为吸附剂喷射技术,所采用吸附剂为活性炭,其脱汞效率高,但由于其造价昂贵,应用于实际时,会增加脱汞成本。活性炭喷射技术在一定程度上可实现协同脱硫脱汞,但其价格昂贵和不完全反应造成的浪费也很严重。脱硫技术主要为湿法脱硫技术,半干法脱硫技术和干法脱硫技术,目前普遍采用的是石灰石

‑

石膏湿法脱硫技术,此技术研发时间最早,技术最成熟,应用范围也最广,但此方法产生的脱硫废水成分复杂较难处理。石灰石

‑

石膏法也可实现协同脱硫脱汞,但去除的汞为hg

2

,对hg0并无吸收能力,最终hg0会随烟气排入大气造成污染。

4.氧基氯化铁作为一种新材料,经过改性后具有优异的脱汞脱硫特性,其合成方法简单,成本低廉,在除尘器之前通过吸附剂喷射技术进行喷射,既可实现对烟气中hg0进行捕获,又可降低进入脱硫塔 so2的浓度,减轻废水处理负担,具有巨大的实际应用潜力。氧基氯化铁具有和活性碳一样的单层结构,单一氧基氯化铁暴露出的缺陷位具有一定的脱汞特性但无脱硫能力。通过氧化还原反应对氧基氯化铁进行改性,会增加其表面的活性位点和官能团的数量和种类,从而增强其吸附hg0的能力并使具备优异的脱硫能力。但目前暂无氧基氯化铁用于脱汞和脱硫的相关报道,因此如何对氧基氯化铁进行改性使其更高效的达到协同脱汞脱硫的目的成为阻碍氧基氯化铁应用的一个技术难题。

技术实现要素:

5.针对现有技术中存在的上述不足,本发明的目的在于提供一种用于烟气协同脱汞

脱硫的改性氧基氯化铁吸附剂,该改性氧基氯化铁吸附剂的脱汞率最高可达到100%,脱硫效率可达59%。

6.为实现上述目的,本发明提供如下技术方案:一种用于烟气协同脱汞脱硫的改性氧基氯化铁吸附剂,所述改性氧基氯化铁吸附剂包括氯化铜、氯化铁,所述氯化铜和氯化铁的质量比为1

‑

6:1

‑

6。

7.进一步,所述氯化铜:氯化铁的质量比为1

‑

5:1

‑

5。

8.进一步,所述氯化铜:氯化铁的质量比为3:1。

9.进一步,所述氯化铜为cucl2·

2h2o,所述氯化铁为fecl3·

6h2o。

10.上述用于烟气协同脱汞脱硫的改性氧基氯化铁吸附剂采用如下制备方法获得:

11.(1)按照上述比例,称取氯化铜和氯化铁,并溶于去离子水中,配制成混合氯化物溶液;

12.(2)将(1)所得的混合氯化物溶液放置于恒温干燥箱内进行干燥,干燥温度为70

‑

200℃,干燥时间为18

‑

30h,即得到用于烟气协同脱汞脱硫的改性氧基氯化铁吸附剂。

13.进一步,步骤(1)中所述氯化物混合溶液的质量分数为6%

‑

30%。

14.反应机理:本发明中cucl2·

2h2o和fecl3·

6h2o的混合溶液通过蒸发,使fecl3和h2o反应生成feocl,并与cucl2发生氧化还原反应,使cucl2在feocl层间穿插,实现cucl2与feocl的结合。两者的结合会使feocl表面形成新的活性位点和含cu官能团,这为吸附 so2提供了有利条件,使feocl获得吸附so2的能力。同时feocl表面的官能团种类和数量的增加,使其对烟气中汞的吸附和氧化能力得到增强。feocl中的fe原子,cl原子和o原子对hg原子具备天然的氧化能力,因此单一feocl具备一定的吸附和氧化hg0的能力。用 cucl2对feocl进行改性后,cu原子会向fe原子转移部分电荷,cu 对cl原子转移的电荷量因此减少,fe原子得到了cu转移而来的电子后,对与fe相连的cl原子转移的电荷量增加,因此改性后cu,fe, cl之间的电荷分布较改性前极不均匀。当hg原子被吸附于表面时, hg原子会参与表面的电荷转移,电荷分布的不均匀性使hg原子转移更多的电荷,因而改性后的表面对hg原子的吸附较改性前更强。同时改性降低了表面吸附hg所需跨越的能垒,使吸附更易发生,吸附量增加。

15.与现有技术相比,本发明具有如下有益效果:

16.本发明的改性氧基氯化铁吸附剂成本低廉,制备方法简便,相较于传统脱汞吸附剂,本发明在兼顾高效脱汞的同时也具备很高的脱硫能力。本发明的改性氧基氯化铁吸附剂通过溶液蒸发制备,因而应用于实际时操作简单且不需要多余的改性设备可大幅度降低成本。本发明的改性氧基氯化铁吸附剂使用后可大幅度降低进入脱硫塔的so2浓度,减少脱硫塔内石灰石和水的使用,降低处理废水的成本。因此本发明的改性氧基氯化铁吸附剂在兼顾环境保护的目标的同时,具有更大的经济优势和效率优势,可以促进改性氧基氯化铁吸附剂喷射技术的推广。

附图说明

17.图1为固定床反应装置流程图;

18.图2为实施例1

‑

4改性氧基氯化铁吸附剂的xrd测试图;

19.图3为实施例1

‑

4改性氧基氯化铁吸附剂的脱汞性能对比图。

20.图4为实施例5改性氧基氯化铁吸附剂的温度对脱汞效率影响图;

21.图5为实施例6改性氧基氯化铁吸附剂在锅炉烟气中的测试结果图。

22.图中标记为:1浮子流量计、2汞渗透管、3恒温水浴、4石英缓冲管、5吸附剂、6恒温油浴、7装有1n kcl的冲击瓶、8装有 10wt%h2so4‑

4wt%kmno4的冲击瓶、9装有活性炭的冲击瓶。

具体实施方式

23.下面结合具体实施例,对本发明方法进行详细说明。

24.一、制备改性氧基氯化铁吸附剂

25.实施例1

26.秤取6gfecl3·

6h2o放入烧杯,加入去离子水14g,待氯化物完全溶解后,放入干燥箱内,在80℃下干燥18h,将干燥后的固体研磨成粉,即得到氧基氯化铁吸附剂。

27.实施例2

28.秤取2gcucl2·

2h2o放入烧杯,再秤取4gfecl3·

6h2o与 cucl2·

2h2o进行混合,加入去离子水40g,待氯化物完全溶解后,放入干燥箱内,在120℃下干燥18h,将干燥后的固体研磨成粉,即得到氯化铜改性氧基氯化铁吸附剂。

29.实施例3

30.秤取3gcucl2·

2h2o放入烧杯,再秤取3gfecl3·

6h2o与 cucl2·

2h2o进行混合,加入去离子水60g,待氯化物完全溶解后,放入干燥箱内,在150℃下干燥24h,将干燥后的固体研磨成粉,即得到氯化铜改性氧基氯化铁吸附剂。

31.实施例4

32.秤取4gcucl2·

2h2o放入烧杯,再秤取2gfecl3·

6h2o与 cucl2·

2h2o进行混合,加入去离子水80g,待氯化物完全溶解后,放入干燥箱内,在170℃下干燥27h,将干燥后的固体研磨成粉,即得到氯化铜改性氧基氯化铁吸附剂。

33.实施例5

34.秤取3gcucl2·

2h2o放入烧杯,再秤取1gfecl3·

6h2o与 cucl2·

2h2o进行混合,加入去离子水14g,待氯化物完全溶解后,放入干燥箱内,在70℃下干燥24h,将干燥后的固体研磨成粉,即得到氯化铜改性氧基氯化铁吸附剂。

35.实施例6

36.秤取1gcucl2·

2h2o放入烧杯,再秤取5gfecl3·

6h2o与 cucl2·

2h2o进行混合,加入去离子水100g,待氯化物完全溶解后,放入干燥箱内,在200℃下干燥30h,将干燥后的固体研磨成粉,即得到氯化铜改性氧基氯化铁吸附剂。

37.二、改性氧基氯化铁吸附剂的吸附性能测试

38.将上述实施例1

‑

6制备好的改性氧基氯化铁吸附剂在固定床反应装置上进行吸附性能的测定。固定床反应装置的结构如图1所示:图中路径1为汞蒸气发生路,路径2为配气路,路径3为模拟烟气与吸附剂反应路,路径4为未稳定汞蒸气排放路。实验中所用汞发生装置为qmg

‑6‑

6型渗透管,模拟烟气中汞蒸气浓度为28μg/m3。氯化铜改性氧基氯化铁吸附剂的用量均为30mg,试验时长为30min。实验运用安大略法收集气态汞,并用f732

‑

vg型冷原子测汞仪(上海华光有限责任公司,测量下限0.05μg/l)进行测量。测试结果分别如图2,图3,

图4和图5所示:

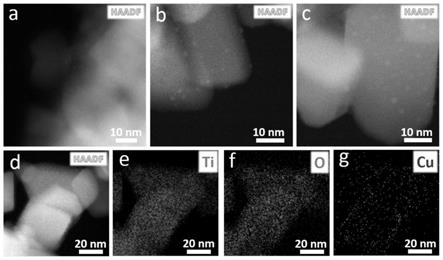

39.其中,图2为实施例1

‑

4制备的改性氧基氯化铁吸附剂的xrd 测试结果,测试采用的是d8

‑

advance

‑

x型射线衍射仪(德国布鲁克公司,角度重现性

±

0.0001

°

),从图中可以看出:使用本方法可将 fecl3完全转化为feocl,并且cucl2和fecl3混合蒸法的方式可将两者很好的结合在一起,从而简单方便地实现对feocl的改性。

40.其中,图3为实施例1

‑

4制备的改性氧基氯化铁吸附剂脱汞测试结果,吸附剂温度为120℃,从图中可以看出,单一feocl对汞具有吸附能力,但吸附效果不理想,仅为42%。当用cucl2对其进行改性,其脱汞效率大大提升,并且随着cucl2的投入比例增加,脱汞效率也在不断增加,当cucl2和fecl3的质量比为3:1时,cucl2改性feocl 吸附剂脱汞效率最高。

41.其中,图4为实施例5制备的改性氧基氯化铁吸附剂的温度对脱汞效率的影响,从图中可以看出,吸附剂的脱汞效率随着温度的升高而发生变化,在温度为80℃

‑

160℃时,吸附剂的脱汞效率随温度升高先增大后减小,并在140℃时达到100%,在160℃

‑

220℃之间,脱汞效率依然保持在很高的水平为稳定的90%。因此本发明的改性氧基氯化铁吸附剂具有较高的温度适应能力,在烟道温度波动的情况下依然具备优异的脱汞能力。

42.其中,图5为实施例6制备的改性氧基氯化铁吸附剂在抽取实际锅炉烟气进行固定床测试的结果。在测试时,以烟气中含氧量为6%时各烟气成分的含量数据为有效数据。从图中可知,吸附剂对烟气中的氮氧化物和一氧化碳无吸附效果,但对so2表现出很好的吸附能力,吸附效率为59%,此时吸附剂的脱汞效率为96%。因此本发明的改性氧基氯化铁吸附剂具有优异的协同脱汞脱硫能力。

43.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。