1.本发明涉及一种环境艺术领域,尤其涉及一种环境艺术竹艺竹圈定型加工方法。

背景技术:

2.目前,现有技术中针对竹条圈进行切割,然后用较为弯曲的竹条弯曲成竹圈,但是现有技术中人工是在竹条两侧端头重叠的情况下进行切割的,导致重叠的切割得到的断面并不平行,存在长度不一的问题,导致它两个面仍无法平行贴合;同时由于竹条合并后,其内外半径不同,导致竹条在弯曲成圈后,竹条内侧半径较小,即竹条的两个断面在合圈后无法完整贴合;同时人工进行竹条圈展开时消耗体力较大,人工效率低下。

3.针对上述问题,我们提出了一种环境艺术竹艺竹圈定型加工方法。

技术实现要素:

4.为了克服现有技术中针对竹条圈进行切割,然后用较为弯曲的竹条弯曲成竹圈,但是现有技术中人工是在竹条两侧端头重叠的情况下进行切割的,导致重叠的切割得到的断面并不平行,存在长度不一的问题,导致它两个面仍无法平行贴合;同时由于竹条合并后,其内外半径不同,导致竹条在弯曲成圈后,竹条内侧半径较小,即竹条的两个断面在合圈后无法完整贴合;同时人工进行竹条圈展开时消耗体力较大,人工效率低下的缺点,本发明的技术问题是:提供一种环境艺术竹艺竹圈定型加工方法。

5.一种环境艺术竹艺竹圈定型加工方法,该环境艺术竹艺竹圈定型加工方法采用如下加工设备,该加工设备包括有工作机底板、支撑脚柱、储物箱、工作机床板、放料抻拉系统、切割系统、长度调整斜切系统、切口调整系统和收集箱;工作机底板顶部焊接有多个支撑脚柱;工作机底板顶部安装有储物箱;支撑脚柱顶部固接有工作机床板;工作机床板顶部安装有放料抻拉系统;工作机床板顶部安装有切割系统;工作机床板顶部安装有长度调整斜切系统;工作机床板顶部安装有切口调整系统;工作机底板顶部安装有两个收集箱;放料抻拉系统可对竹条进行抻直处理;切割系统可将其切割成大于所需长度的弯曲竹条;长度调整斜切系统对弯曲竹条端头进行切割;切口调整系统对竹条的端头进行内切处理。

6.作为本发明的优选技术方案,放料抻拉系统包括有固定安装架、第一安装竖柱、第一电动转轴座、第一安装框座、电动滑轨柱、第一夹板、第二夹板、安装转轴杆、第二安装竖柱、抻拉组件和压平组件;工作机床板顶部固接有固定安装架;固定安装架顶部固接有第一安装竖柱;第一安装竖柱安装有第一电动转轴座;第一电动转轴座的转动端固接有第一安装框座;第一安装框座内侧安装有电动滑轨柱;电动滑轨柱外表面滑动连接有第一夹板和第二夹板;第一安装框座固接有安装转轴杆;固定安装架顶部可拆卸的安装有第二安装竖柱;安装转轴杆活动连接于第二安装竖柱;固定安装架连接有抻拉组件;抻拉组件连接有压平组件。

7.作为本发明的优选技术方案,抻拉组件包括有限位滑动柱、安装座板、第一固定处理台、第一电动推杆、双向连轴座、第一联动杆、第二联动杆和夹持抻平组件;固定安装架固

接有限位滑动柱;限位滑动柱固接有安装座板;安装座板底部固接于工作机床板顶部;工作机床板顶部固接有第一固定处理台;第一固定处理台内侧与限位滑动柱固定插接;第一固定处理台顶部固定插接有第一电动推杆;第一电动推杆的伸缩端固接有双向连轴座;双向连轴座连接有压平组件;压平组件底部连接于第一固定处理台;双向连轴座转动连接有第一联动杆;双向连轴座转动连接有第二联动杆;第一联动杆和第二联动杆各活动连接有一个夹持抻平组件;两个夹持抻平组件滑动连接于限位滑动柱。

8.作为本发明的优选技术方案,压平组件包括有连接滑杆、安装套杆、压平杆、限位滑槽竖柱和复位缓冲弹簧;双向连轴座固接有连接滑杆;连接滑杆固定套接有安装套杆;安装套杆底部固接有压平杆;第一固定处理台顶部固接有限位滑槽竖柱;限位滑槽竖柱内侧固接有复位缓冲弹簧;连接滑杆滑动连接于限位滑槽竖柱;连接滑杆底部固接于复位缓冲弹簧;限位滑槽竖柱和复位缓冲弹簧均设置有两个,分别位于第一固定处理台顶部两侧;第一固定处理台顶部设置有一个矩形凹槽,并且凹槽位于压平杆下方。

9.作为本发明的优选技术方案,夹持抻平组件包括有滑动安装座、第二安装框座、第二电动转轴座、第一开槽夹条、第三电动转轴座和第二开槽夹条;限位滑动柱外表面滑动连接有滑动安装座;滑动安装座通过扭力弹簧转轴转动连接有第二安装框座;第二安装框座内侧安装有第二电动转轴座和第三电动转轴座;第二电动转轴座外侧安装有第一开槽夹条;第三电动转轴座外侧安装有第二开槽夹条;第一开槽夹条和第二开槽夹条相对一侧的中部均开设有一个矩形槽。

10.作为本发明的优选技术方案,切割系统包括有第二固定处理台、上部安装条板、第二电动推杆、动力安装框盒、第一电动切割锯片、第一电动转动夹条和第二电动转动夹条;工作机床板顶部固接有第二固定处理台;第二固定处理台顶部固接有上部安装条板;上部安装条板固定插接有第二电动推杆;第二电动推杆的伸缩端固接有动力安装框盒;动力安装框盒内侧安装有第一电动切割锯片;第二固定处理台顶部依次安装有第一电动转动夹条和第二电动转动夹条。

11.作为本发明的优选技术方案,长度调整斜切系统包括有第一保护侧板、风筒、第一滑动安装条柱、第二滑动安装条柱、第二电动切割锯片、安装圆盘、安装内柱、第一电动转轴套、第二电动转轴套、顶部固定块、第一摆动条、第二摆动条、第一压紧滚柱和第二压紧滚柱;工作机床板顶部固接有第一保护侧板;第一保护侧板安装有风筒;工作机床板顶部通过内置电动滑轨滑动连接有第一滑动安装条柱;工作机床板顶部通过内置电动滑轨滑动连接有第二滑动安装条柱;第一滑动安装条柱和第二滑动安装条柱相对侧的顶部安装有第二电动切割锯片;工作机床板顶部安装有安装圆盘;安装圆盘顶部安装有安装内柱;安装内柱外侧依次安装有第一电动转轴套和第二电动转轴套;安装内柱顶部固接有顶部固定块;第一电动转轴套外侧安装有第一摆动条;第二电动转轴套外侧安装有第二摆动条;第一摆动条底部固接有第一压紧滚柱;第二摆动条底部固接有第二压紧滚柱。

12.作为本发明的优选技术方案,切口调整系统包括有第二保护侧板、第一安装架高杆、第三电动切割锯片、第二安装架高杆、第四电动切割锯片、安装后板、电动滑动组件、电动滑座、夹持条框、第一压紧推杆和第二压紧推杆;工作机床板顶部安装有第二保护侧板;工作机床板顶部固接有第一安装架高杆;第一安装架高杆顶部安装有第三电动切割锯片;工作机床板顶部固接有第二安装架高杆;第二安装架高杆安装有第四电动切割锯片;工作

机床板顶部固接有安装后板;安装后板安装有电动滑动组件;电动滑动组件滑动连接有电动滑座;电动滑座固接有夹持条框;夹持条框固定插接有第一压紧推杆;夹持条框固定插接有第二压紧推杆。

13.作为本发明的优选技术方案,一种环境艺术竹艺竹圈定型加工方法包括如下步骤:步骤一:固定,将原料竹条卷固定至放料抻拉系统;步骤二:抻直,放料抻拉系统对竹条进行抻直处理,使其由竹条卷的状态转变为较为平直的状态;步骤三:一次切割,切割系统将其切割成大于所需长度的弯曲竹条;步骤四:二次切割,长度调整斜切系统对弯曲竹条端头进行切割,对竹条进行环绕叠切,得到标准长度的弯曲竹条;步骤五:内切,切口调整系统对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合。

14.本发明的有益效果为:第一点、为解决现有技术中针对竹条圈进行切割,然后用较为弯曲的竹条弯曲成竹圈,但是现有技术中人工是在竹条两侧端头重叠的情况下进行切割的,导致重叠的切割得到的断面并不平行,存在长度不一的问题,导致它两个面仍无法平行贴合;同时由于竹条合并后,其内外半径不同,导致竹条在弯曲成圈后,竹条内侧半径较小,即竹条的两个断面在合圈后无法完整贴合;同时人工进行竹条圈展开时消耗体力较大,人工效率低下的问题;第二点、设计了放料抻拉系统,切割系统,长度调整斜切系统和切口调整系统,在使用时首先将此设备稳定固定至工作平面,然后外接电源,并连接无线控制器,然后首先将原料竹条卷固定至放料抻拉系统,然后人工辅助将放料抻拉系统固定的竹条卷一端抽出,放料抻拉系统对其进行抻直处理,使其由竹条卷的状态转变为较为平直的状态,然后控制切割系统将其切割成大于所需长度的弯曲竹条,然后控制长度调整斜切系统对弯曲竹条端头进行切割,对竹条进行环绕叠切,得到标准长度的弯曲竹条,最后将标准长度的弯曲竹条固定至切口调整系统,即切口调整系统对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合;第三点、实现了对原料竹条卷的抻平分切处理,使竹条卷可以进行连续切割,并将切割出的竹条进行环绕叠切,得到标准长度的弯曲竹条,并对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合的效果。

附图说明

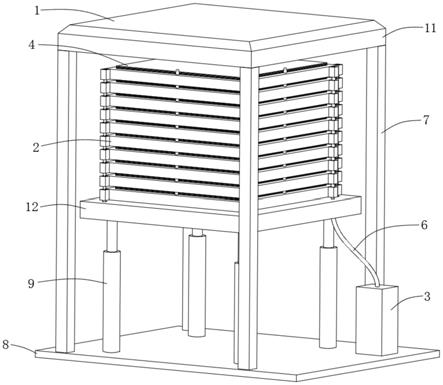

15.图1为本发明的第一立体结构示意图;图2为本发明的后视图;图3为本发明的放料抻拉系统立体结构示意图;图4为本发明的放料抻拉系统部分立体结构示意图;图5为本发明的夹持抻平组件立体结构示意图;图6为本发明的切割系统第一立体结构示意图;图7为本发明的切割系统第二立体结构示意图;

图8为本发明的长度调整斜切系统结构示意图;图9为本发明的切口调整系统第一立体结构示意图;图10为本发明的切口调整系统第二立体结构示意图。

16.附图中的标记:1:工作机底板,2:支撑脚柱,3:储物箱,4:工作机床板,5:放料抻拉系统,6:切割系统,7:长度调整斜切系统,8:切口调整系统,9:收集箱,501:固定安装架,502:第一安装竖柱,503:第一电动转轴座,504:第一安装框座,505:电动滑轨柱,506:第一夹板,507:第二夹板,508:安装转轴杆,509:第二安装竖柱,5010:限位滑动柱,5011:安装座板,5012:第一固定处理台,5013:第一电动推杆,5014:双向连轴座,5015:第一联动杆,5016:第二联动杆,5017:滑动安装座,5018:第二安装框座,5019:第二电动转轴座,5020:第一开槽夹条,5021:第三电动转轴座,5022:第二开槽夹条,5023:连接滑杆,5024:安装套杆,5025:压平杆,5026:限位滑槽竖柱,5027:复位缓冲弹簧,601:第二固定处理台,602:上部安装条板,603:第二电动推杆,604:动力安装框盒,605:第一电动切割锯片,606:第一电动转动夹条,607:第二电动转动夹条,701:第一保护侧板,702:风筒,703:第一滑动安装条柱,704:第二滑动安装条柱,705:第二电动切割锯片,706:安装圆盘,707:安装内柱,708:第一电动转轴套,709:第二电动转轴套,7010:顶部固定块,7011:第一摆动条,7012:第二摆动条,7013:第一压紧滚柱,7014:第二压紧滚柱,801:第二保护侧板,802:第一安装架高杆,803:第三电动切割锯片,804:第二安装架高杆,805:第四电动切割锯片,806:安装后板,807:电动滑动组件,808:电动滑座,809:夹持条框,8010:第一压紧推杆,8011:第二压紧推杆。

具体实施方式

17.下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

18.实施例一种环境艺术竹艺竹圈定型加工方法,如图1

‑

2所示,该环境艺术竹艺竹圈定型加工方法采用如下加工设备,该加工设备包括有工作机底板1、支撑脚柱2、储物箱3、工作机床板4、放料抻拉系统5、切割系统6、长度调整斜切系统7、切口调整系统8和收集箱9;工作机底板1顶部焊接有多个支撑脚柱2;工作机底板1顶部安装有储物箱3;支撑脚柱2顶部固接有工作机床板4;工作机床板4顶部安装有放料抻拉系统5;工作机床板4顶部安装有切割系统6;工作机床板4顶部安装有长度调整斜切系统7;工作机床板4顶部安装有切口调整系统8;工作机底板1顶部安装有两个收集箱9;放料抻拉系统5可对竹条进行抻直处理;切割系统6可将其切割成大于所需长度的弯曲竹条;长度调整斜切系统7对弯曲竹条端头进行切割;切口调整系统8对竹条的端头进行内切处理。

19.在使用环境艺术竹艺竹圈定型加工方法的设备时,首先将此设备稳定固定至工作平面,然后外接电源,并连接无线控制器,然后首先将原料竹条卷固定至放料抻拉系统5,然后人工辅助将放料抻拉系统5固定的竹条卷一端抽出,放料抻拉系统5对其进行抻直处理,使其由竹条卷的状态转变为较为平直的状态,然后控制切割系统6将其切割成大于所需长度的弯曲竹条,然后控制长度调整斜切系统7对弯曲竹条端头进行切割,对竹条进行环绕叠切,得到标准长度的弯曲竹条,最后将标准长度的弯曲竹条固定至切口调整系统8,即切口

调整系统8对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合,实现了对原料竹条卷的抻平分切处理,使竹条卷可以进行连续切割,并将切割出的竹条进行环绕叠切,得到标准长度的弯曲竹条,并对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合的效果。

20.如图2

‑

5所示,放料抻拉系统5包括有固定安装架501、第一安装竖柱502、第一电动转轴座503、第一安装框座504、电动滑轨柱505、第一夹板506、第二夹板507、安装转轴杆508、第二安装竖柱509、抻拉组件和压平组件;工作机床板4顶部固接有固定安装架501;固定安装架501顶部固接有第一安装竖柱502;第一安装竖柱502安装有第一电动转轴座503;第一电动转轴座503的转动端固接有第一安装框座504;第一安装框座504内侧安装有电动滑轨柱505;电动滑轨柱505外表面滑动连接有第一夹板506和第二夹板507;第一安装框座504固接有安装转轴杆508;固定安装架501顶部可拆卸的安装有第二安装竖柱509;安装转轴杆508活动连接于第二安装竖柱509;固定安装架501连接有抻拉组件;抻拉组件连接有压平组件。

21.首先人工将第二安装竖柱509拆下,然后将竹条卷套在第一安装框座504、电动滑轨柱505、第一夹板506、第二夹板507和安装转轴杆508外侧,然后将第二安装竖柱509重新安装,使竹条卷最内圈的端头位于第一夹板506和第二夹板507之间,然后控制电动滑轨柱505带动第一夹板506和第二夹板507合并,即第一夹板506和第二夹板507合并后将竹条卷最内圈的端头夹紧,然后控制第一电动转轴座503带动第一安装框座504、电动滑轨柱505、第一夹板506、第二夹板507和安装转轴杆508进行转动,即带动竹条圈进行转动,然后竹条圈转动将竹条逐渐放出,然后人工将竹条卷一侧端头抽出,使竹条卷端头穿过抻拉组件,抻拉组件对竹条卷的弯曲竹条进行抻拉使其暂时较为平直。

22.抻拉组件包括有限位滑动柱5010、安装座板5011、第一固定处理台5012、第一电动推杆5013、双向连轴座5014、第一联动杆5015、第二联动杆5016和夹持抻平组件;固定安装架501固接有限位滑动柱5010;限位滑动柱5010固接有安装座板5011;安装座板5011底部固接于工作机床板4顶部;工作机床板4顶部固接有第一固定处理台5012;第一固定处理台5012内侧与限位滑动柱5010固定插接;第一固定处理台5012顶部固定插接有第一电动推杆5013;第一电动推杆5013的伸缩端固接有双向连轴座5014;双向连轴座5014连接有压平组件;压平组件底部连接于第一固定处理台5012;双向连轴座5014转动连接有第一联动杆5015;双向连轴座5014转动连接有第二联动杆5016;第一联动杆5015和第二联动杆5016各活动连接有一个夹持抻平组件;两个夹持抻平组件滑动连接于限位滑动柱5010。

23.人工将竹条卷一侧端头抽出,使竹条穿两个夹持抻平组件,同时使竹条固定至第一固定处理台5012顶部,然后控制第一电动推杆5013向下收缩,然后第一电动推杆5013带动双向连轴座5014向下运动,然后双向连轴座5014带动第一联动杆5015和第二联动杆5016一端向下运动,进而第一联动杆5015和第二联动杆5016分别带动两个夹持抻平组件在限位滑动柱5010表面相两侧滑动,进而从两侧将竹条抻平,同时双向连轴座5014传动控制压平组件对竹条进行压平。

24.压平组件包括有连接滑杆5023、安装套杆5024、压平杆5025、限位滑槽竖柱5026和复位缓冲弹簧5027;双向连轴座5014固接有连接滑杆5023;连接滑杆5023固定套接有安装套杆5024;安装套杆5024底部固接有压平杆5025;第一固定处理台5012顶部固接有限位滑

槽竖柱5026;限位滑槽竖柱5026内侧固接有复位缓冲弹簧5027;连接滑杆5023滑动连接于限位滑槽竖柱5026;连接滑杆5023底部固接于复位缓冲弹簧5027;限位滑槽竖柱5026和复位缓冲弹簧5027均设置有两个,分别位于第一固定处理台5012顶部两侧;第一固定处理台5012顶部设置有一个矩形凹槽,并且凹槽位于压平杆5025下方。

25.当第一电动推杆5013带动双向连轴座5014向下运动时,此时双向连轴座5014带动连接滑杆5023在两个限位滑槽竖柱5026内侧向下滑动并将两个复位缓冲弹簧5027压缩,同时连接滑杆5023带动安装套杆5024和压平杆5025向下运动,即压平杆5025向下运动至第一固定处理台5012顶部将竹条压平。

26.如图5所示,夹持抻平组件包括有滑动安装座5017、第二安装框座5018、第二电动转轴座5019、第一开槽夹条5020、第三电动转轴座5021和第二开槽夹条5022;限位滑动柱5010外表面滑动连接有滑动安装座5017;滑动安装座5017通过扭力弹簧转轴转动连接有第二安装框座5018;第二安装框座5018内侧安装有第二电动转轴座5019和第三电动转轴座5021;第二电动转轴座5019外侧安装有第一开槽夹条5020;第三电动转轴座5021外侧安装有第二开槽夹条5022;第一开槽夹条5020和第二开槽夹条5022相对一侧的中部均开设有一个矩形槽。

27.在竹条卷固定完成后,人工将竹条卷一侧端头抽出,使竹条穿两个夹持抻平组件,即控制第二电动转轴座5019和第三电动转轴座5021分别带动第一开槽夹条5020和第二开槽夹条5022向上和向下转动打开,然后将竹条放置到第二开槽夹条5022中部开槽的位置,然后再控制第二电动转轴座5019和第三电动转轴座5021分别带动第一开槽夹条5020和第二开槽夹条5022重新合并,进而竹条实现了从第一开槽夹条5020和第二开槽夹条5022之间穿过,两个夹持抻平组件分别从第一固定处理台5012的两侧进行相同操作,然后当双向连轴座5014带动第一联动杆5015和第二联动杆5016一端向下运动,进而第一联动杆5015和第二联动杆5016分别带动两个夹持抻平组件在限位滑动柱5010表面相两侧滑动,即此时两个滑动安装座5017在限位滑动柱5010表面向两侧滑动,进而两个滑动安装座5017带动第二安装框座5018、第二电动转轴座5019、第一开槽夹条5020、第三电动转轴座5021和第二开槽夹条5022进行同步运动,而此时受到竹条弯曲形状的影响,第二安装框座5018在滑动安装座5017一侧发生小角度转动,即第一开槽夹条5020和第二开槽夹条5022轻微转动将竹条扣紧,然后第一开槽夹条5020和第二开槽夹条5022在竹条表面平移运动,进而从两侧将竹条抻平。

28.如图6

‑

7所示切割系统6包括有第二固定处理台601、上部安装条板602、第二电动推杆603、动力安装框盒604、第一电动切割锯片605、第一电动转动夹条606和第二电动转动夹条607;工作机床板4顶部固接有第二固定处理台601;第二固定处理台601顶部固接有上部安装条板602;上部安装条板602固定插接有第二电动推杆603;第二电动推杆603的伸缩端固接有动力安装框盒604;动力安装框盒604内侧安装有第一电动切割锯片605;第二固定处理台601顶部依次安装有第一电动转动夹条606和第二电动转动夹条607。

29.当竹条被放料抻拉系统5处理结束后,竹条被抻拉成较为平直的状态,然后人工将竹条从第二固定处理台601顶部凹槽中穿过,当竹条移动到合适长度时,控制第一电动转动夹条606和第二电动转动夹条607向下转动将竹条夹持固定在第二固定处理台601顶部,然后控制接通动力安装框盒604带动第一电动切割锯片605进行转动,然后控制第二电动推杆

603向下运动带动动力安装框盒604和第一电动切割锯片605向下运动,进而转动的第一电动切割锯片605向下运动伸入至第二固定处理台601顶部的条形凹槽中,切割得到所需的竹条。

30.如图8所示长度调整斜切系统7包括有第一保护侧板701、风筒702、第一滑动安装条柱703、第二滑动安装条柱704、第二电动切割锯片705、安装圆盘706、安装内柱707、第一电动转轴套708、第二电动转轴套709、顶部固定块7010、第一摆动条7011、第二摆动条7012、第一压紧滚柱7013和第二压紧滚柱7014;工作机床板4顶部固接有第一保护侧板701;第一保护侧板701安装有风筒702;工作机床板4顶部通过内置电动滑轨滑动连接有第一滑动安装条柱703;工作机床板4顶部通过内置电动滑轨滑动连接有第二滑动安装条柱704;第一滑动安装条柱703和第二滑动安装条柱704相对侧的顶部安装有第二电动切割锯片705;工作机床板4顶部安装有安装圆盘706;安装圆盘706顶部安装有安装内柱707;安装内柱707外侧依次安装有第一电动转轴套708和第二电动转轴套709;安装内柱707顶部固接有顶部固定块7010;第一电动转轴套708外侧安装有第一摆动条7011;第二电动转轴套709外侧安装有第二摆动条7012;第一摆动条7011底部固接有第一压紧滚柱7013;第二摆动条7012底部固接有第二压紧滚柱7014。

31.在切割系统6切割得到所需的竹条时,将竹条围绕在安装圆盘706外环面,为了便于修剪,此竹条的长度是大于标准长度的,控制第一电动转轴套708和第二电动转轴套709反向转动,即第一电动转轴套708和第二电动转轴套709分别带动第一摆动条7011和第二摆动条7012反向转动,进而第一摆动条7011和第二摆动条7012分别带动第一压紧滚柱7013和第二压紧滚柱7014在安装圆盘706外环面的竹条外环面摩擦运动,进而使竹条可以紧贴在安装圆盘706外环面,然后竹条长度较长,其端头位置发生重叠,然后使竹条两个端头相互重叠位于靠近第二电动切割锯片705的位置,然后控制第二电动切割锯片705转动,再控制相应的电动滑轨带动第一滑动安装条柱703和第二滑动安装条柱704向靠近安装圆盘706的方向运动,进而第一滑动安装条柱703和第二滑动安装条柱704带动第二电动切割锯片705向靠近安装圆盘706的方向运动,进而第二电动切割锯片705运动至竹条重叠位置,将竹条两侧多余的部分切割,得到两个斜向断面,然后控制第二电动切割锯片705复位,重叠在外侧的竹圈仍然具有一小段多余的部分,人工小角度转动竹圈使外侧的重叠多余部分与标准位置的分界线转动至正对第二电动切割锯片705,即再次控制第二电动切割锯片705移动对其进行切割,进而得到标准长度的竹条。

32.如图9

‑

10所示切口调整系统8包括有第二保护侧板801、第一安装架高杆802、第三电动切割锯片803、第二安装架高杆804、第四电动切割锯片805、安装后板806、电动滑动组件807、电动滑座808、夹持条框809、第一压紧推杆8010和第二压紧推杆8011;工作机床板4顶部安装有第二保护侧板801;工作机床板4顶部固接有第一安装架高杆802;第一安装架高杆802顶部安装有第三电动切割锯片803;工作机床板4顶部固接有第二安装架高杆804;第二安装架高杆804安装有第四电动切割锯片805;工作机床板4顶部固接有安装后板806;安装后板806安装有电动滑动组件807;电动滑动组件807滑动连接有电动滑座808;电动滑座808固接有夹持条框809;夹持条框809固定插接有第一压紧推杆8010;夹持条框809固定插接有第二压紧推杆8011。

33.将长度调整斜切系统7处理得到的标准长度的竹条卡入固定至夹持条框809内侧,

此时夹持条框809的长度为标准竹条的长度,进而竹条两侧的端头从夹持条框809两侧开口露出,然后控制第一压紧推杆8010和第二压紧推杆8011向下伸长,即第一压紧推杆8010和第二压紧推杆8011向下伸长将夹持条框809内侧的竹条进行夹持固定,然后控制接通第三电动切割锯片803和第四电动切割锯片805的电源,然后控制电动滑动组件807带动电动滑座808向上运动,然后电动滑座808带动夹持条框809向斜上方运动,进而当夹持条框809向斜上方运动时,此时恰好夹持条框809两侧的端头位置分别经过第三电动切割锯片803和第四电动切割锯片805,即针对长度调整斜切系统7处理得到的标准长度的竹条两端的切口再次进行端面斜切处理,由于长度调整斜切系统7是在竹条两侧端头重叠的情况下进行切割的,导致重叠的切割得到的断面并不平行,存在长度不一的问题,导致它两个面仍无法平行贴合,同时由于竹条合并后,其内外半径不同,导致竹条在弯曲成圈后,竹条内侧半径较小,因此需要对竹条的两个断面再次进行平行内切,实现微距切割处理,得到可以完全合并的竹条。

34.一种环境艺术竹艺竹圈定型加工方法包括如下步骤:步骤一:固定,将原料竹条卷固定至放料抻拉系统5;步骤二:抻直,放料抻拉系统5对竹条进行抻直处理,使其由竹条卷的状态转变为较为平直的状态;步骤三:一次切割,切割系统6将其切割成大于所需长度的弯曲竹条;步骤四:二次切割,长度调整斜切系统7对弯曲竹条端头进行切割,对竹条进行环绕叠切,得到标准长度的弯曲竹条;步骤五:内切,切口调整系统8对竹条的端头进行内切处理,使竹条的端头合并后可以完全贴合。

35.尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。