1.本发明属于家具加工技术领域,具体涉及一种抽屉面板自动化组装机系统。

背景技术:

2.门结构的产品是家具行业中常见的产品,有传统的门,也有类似结构的抽屉面板。抽屉面板的组装包括对竖档、横档、芯板的组装,组装过程中需要对横档内部要求沿着槽口施加胶水,竖档内部要求在孔内部,以及槽口内施加胶水,组装过程,是将已经施加好胶水的竖档、横档、芯板组合起来。竖档与芯板、横档与芯板组装,要求将芯板插入到横档竖档的槽口内,竖档与横档的组装,是要求将横档的木榫插入到竖档对应的孔内,并贴合紧密。目前该类产品组装主要是依靠手工,少部分也有设备加工。但无论是手工,还是自动组装,点胶过程都是一个明显的制约因素。

3.手工组装,手工点胶对工人的劳动负担比较大,不能尝试增加工作量。效率也较低。自动组装,由于施胶过程是集成在组装机上进行的,占据了门组装的绝大部分时间。少部分甚至需要手工预组装,严重制约了生产的速度。另外,自动组装由于是连续性上料,机器中的工件是否有胶水难以确定,需要组装完成拆解后才能判定。因此,在施胶控制这方面,一旦施胶装置出现异常,产品有巨大的漏胶风险。目前无论是自动还是手工组装门,正常的效率都是在5片/分钟左右,组装效率较低。因此,为解决以上问题,需要研发一种新型的抽屉面板自动化组装机系统。

技术实现要素:

4.发明目的:本发明目的在于针对现有技术的不足,提供一种能将离线点胶与自动上料、压装相结合的可以大大提高组装效率的抽屉面板自动化组装机系统。

5.技术方案:本发明所述的抽屉面板自动化组装机系统,包括芯板上料单元、芯板传输单元、横档点胶单元、一对竖档点胶单元、压装组合单元、卸料单元、第一智能控制系统和第二智能控制系统;

6.所述芯板上料单元包括芯板储置架和上料臂,所述芯板储置架置于芯板传输单元上游,上料臂位于芯板储置架上方,且上料臂下方设有上料吸盘,所述上料吸盘连接负压系统,由上料臂动力系统驱动上料臂运行;

7.所述芯板传输单元包括芯板传输机架、传送带和传送带动力系统,所述传送带动力系统固定于所述芯板传输机架上,所述传送带安装在芯板传输机架上;

8.所述传送带包括传送带基体和传送带基体上均匀设置的凸体,相邻两个凸体之间形成压装卡位体;

9.所述横档点胶单元包括横档点胶机架、横档输送台和横档点胶臂,所述横档输送台固定于横档点胶机架上,所述横档点胶臂固定于横档点胶机架上且位于横档输送台上方,所述横档点胶臂设置横档点胶组件;

10.所述横档点胶组件包括横档点胶头和移动滑块,所述横档点胶头固定于所述移动

滑块上且与送胶管连接,所述横档点胶臂底部设有与移动滑块配套的滑槽,由点胶动力系统驱动移动滑块沿横档点胶臂来回运行,横档点胶头随移动滑块运行并对横档槽口施胶;

11.所述的一对竖档点胶单元对称设置于芯板传输机架的两侧,所述竖档点胶单元包括竖档点胶机架、竖档输送台和竖档点胶臂,所述竖档输送台固定于竖档点胶机架上,所述竖档点胶臂固定于竖档点胶机架上且位于竖档输送台上方,所述竖档点胶臂设置竖档点胶组件;

12.所述竖档点胶组件包括竖档点胶头和移动滑块,所述竖档点胶头固定于所述移动滑块上且与送胶管连接,所述竖档点胶臂底部设有与移动滑块配套的滑槽,由点胶动力系统驱动移动滑块沿竖档点胶臂来回运行,竖档点胶头随移动滑块运行并对竖档安装孔以及槽口施胶;

13.所述压装组合单元包括一对对称设置于芯板传输机架两侧的竖档送料架,所述竖档送料架前端设有组装平台,所述组装平台一端搭接芯板传输机架,所述组装平台的一端设有竖档推杆,与芯板传输机架搭接的一端设有修正组件,由竖档送料架输送竖档至组装平台,再由竖档推杆将竖档经修正组件推送至传送带上与芯板、横档完成组装;

14.所述卸料单元包括成品架和下料臂,所述成品架置于压装组合单元下游,下料臂位于压装组合单元和成品架上方,且下料臂下方设有下料吸盘,所述下料吸盘连接负压系统,由下料臂动力系统驱动下料臂运行;

15.所述芯板上料单元、芯板传输单元、压装组合单元以及卸料单元由第一智能控制系统控制运行,所述横档点胶单元、一对竖档点胶单元由第二智能控制系统控制运行。

16.进一步地,为实现节能上料,所述竖档送料架具有斜向芯板传输机架的送料斜坡,所述送料斜坡的出口端具有限位挡板,所述限位挡板由气动推杆驱动,所述气动推杆的动力系统由第一智能控制系统控制,竖档点胶后的竖档在送料斜坡上可以借助重力自动上料。

17.进一步地,为便于将组装横档后的芯板移送至传送带上的压装卡位体内,便于后续的竖档压装,所述芯板传输机架两侧对称设置一对芯板移位装置,所述芯板移位装置包括卡位底盘、竖向伸缩组件、水平伸缩组件和驱动系统,所述卡位底盘固定在所述芯板传输机架上,所述卡位底盘上固定竖向伸缩组件,所述竖向伸缩组件顶部设有安装台,所述安装台固定水平伸缩组件,所述水平伸缩组件的运行方向与芯板传输机架平行,所述芯板移位装置将组装横档后的芯板由传送带的凸体上推送至传送带的压装卡位体内。

18.进一步地,为提高竖档在上料过程的精准度,所述竖档修正组件包括对称设置在组装平台两侧的修正块,所述修正块与组装平台的侧边挡板之间设有缓冲弹簧组件。

19.进一步地,为避免竖档在上料过程被磨损,所述修正块的入口段设有弧形过渡段。

20.有益效果:(1)本发明方案提供的加工设备通过将人工与机械自动加工结合,施胶过程独立进行,对组装生产线的工作不产生限制,避免了加工过程中点胶过程的耗时长的制约因素,整个过程中芯板上料、单片加载时间可以控制在3-5秒之间;芯板、横档组合是手动完成的,熟练组合时间在4-5秒左右,输送单元,采用伺服驱动,单次输送时间1秒以内,竖档上料单元,投放竖档时间可以与输送动作在同一时间内完成,压合时间在1-2秒之间,卸料单元,从皮带上将工件取下摆放好,单次时间在3-5秒之间,综合而言,在连续工作状态下,单个抽屉面板的组装时间在5秒以内,每分钟大约在12个左右,相对于现有技术中平均5

分钟一个的生产效率有了极大的提高;(2)本发明系统,通过人工操作环节的加入,实现了施胶检测的效果,未施胶的横档或竖档可及时剔除,有效规避了漏胶组装的奉献。

附图说明

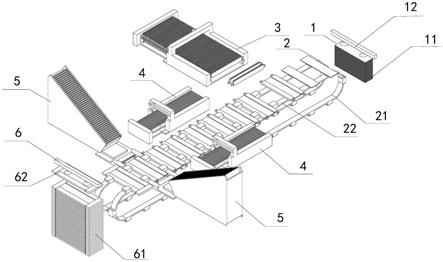

21.图1为本发明方案的整体结构示意图;

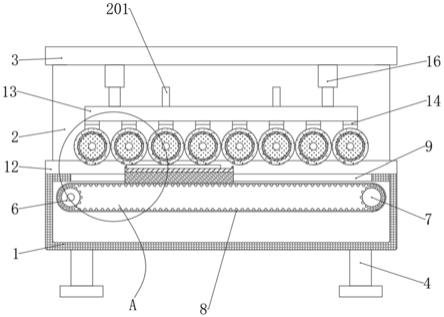

22.图2为本发明方案中传送带结构示意图;

23.图3为本发明方案中芯板在传送带上传送过程示意图;

24.图4为本发明方案中横档点胶单元结构示意图;

25.图5为本发明方案中竖档点胶单元结构示意图;

26.图6为本发明方案中压装组合单元结构示意图;

27.其中:1、芯板上料单元,11、芯板储置架,12、上料臂,2、芯板传输单元,21、芯板传输机架,22、传送带,221、传送带基体,222、凸体,223、压装卡位体,3、横档点胶单元,31、横档点胶机架,32、横档输送台,33、横档点胶臂,4、竖档点胶单元,41、档点胶机架,42、竖档输送台,43、竖档点胶臂,5、压装组合单元,51、竖档送料架,52、组装平台,53、修正组件,6、卸料单元,61、成品架,62、下料臂,7、横档、8、竖档,9、芯板、91、半成品,92、成品。

具体实施方式

28.下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

29.实施例1:一种抽屉面板自动化组装机系统,包括芯板上料单元1、芯板传输单元2、横档点胶单元3、一对竖档点胶单元4、压装组合单元5、卸料单元6、第一智能控制系统和第二智能控制系统;

30.芯板上料1单元包括芯板储置架11和上料臂12,芯板储置架11置于芯板传输单元上游,上料臂12位于芯板储置架11上方,且上料臂12下方设有上料吸盘,上料吸盘连接负压系统,由上料臂12动力系统驱动上料臂运行;

31.芯板传输单元2包括芯板传输机架21、传送带22和传送带动力系统,传送带动力系统固定于芯板传输机架21上,传送带22安装在芯板传输机架21上;传送带22包括传送带基体221和传送带基体上均匀设置的凸体222,相邻两个凸体之间形成压装卡位体223;

32.横档点胶单元3包括横档点胶机架31、横档输送台32和横档点胶臂33,横档输送台32固定于横档点胶机架31上,横档点胶臂33固定于横档点胶机架31上且位于横档输送台32上方,横档点胶臂33设置横档点胶组件;

33.横档点胶组件包括横档点胶头和移动滑块,横档点胶头固定于移动滑块上且与送胶管连接,横档点胶臂底部设有与移动滑块配套的滑槽,由点胶动力系统驱动移动滑块沿横档点胶臂来回运行,横档点胶头随移动滑块运行并对横档槽口施胶;

34.一对竖档点胶单元4对称设置于芯板传输机架21的两侧,竖档点胶单元4包括竖档点胶机架41、竖档输送台42和竖档点胶臂43,竖档输送台42固定于竖档点胶机架41上,竖档点胶臂43固定于竖档点胶机架41上且位于竖档输送台42上方,竖档点胶臂43设置竖档点胶组件;

35.竖档点胶组件包括竖档点胶头和移动滑块,竖档点胶头固定于移动滑块上且与送

胶管连接,竖档点胶臂底部设有与移动滑块配套的滑槽,由点胶动力系统驱动移动滑块沿竖档点胶臂来回运行,竖档点胶头随移动滑块运行并对竖档安装孔以及槽口施胶;

36.压装组合单元5包括一对对称设置于芯板传输机架两侧的竖档送料架51,竖档送料架51前端设有组装平台52,组装平台一端搭接芯板传输机架21,组装平台52的一端设有竖档推杆,与芯板传输机架搭接的一端设有修正组件53,由竖档送料架输送竖档至组装平台,再由竖档推杆将竖档经修正组件53推送至传送带22上与芯板、横档完成组装;

37.卸料单元6包括成品架61和下料臂62,成品架61置于压装组合单元5下游,下料臂62位于压装组合单元5和成品架61上方,且下料臂62下方设有下料吸盘,下料吸盘连接负压系统,由下料臂动力系统驱动下料臂运行;

38.芯板上料单元1、芯板传输单元2、压装组合单元5以及卸料单元6由第一智能控制系统控制运行,横档点胶单元3、一对竖档点胶单元4由第二智能控制系统控制运行。

39.竖档送料架51具有斜向芯板传输机架的送料斜坡,送料斜坡的出口端具有限位挡板,限位挡板由气动推杆驱动,气动推杆的动力系统由第一智能控制系统控制,竖档点胶后的竖档在送料斜坡上可以借助重力自动上料。

40.芯板传输机架两侧对称设置一对芯板移位装置,芯板移位装置包括卡位底盘、竖向伸缩组件、水平伸缩组件和驱动系统,卡位底盘固定在芯板传输机架上,卡位底盘上固定竖向伸缩组件,竖向伸缩组件顶部设有安装台,安装台固定水平伸缩组件,水平伸缩组件的运行方向与芯板传输机架平行,芯板移位装置将组装横档后的芯板由传送带的凸体上推送至传送带的压装卡位体内。

41.竖档修正组件包括对称设置在组装平台两侧的修正块,修正块与组装平台的侧边挡板之间设有缓冲弹簧组件,修正块的入口段设有弧形过渡段。

42.本系统的工作过程为,先启动第二智能控制系统和点胶单元,对横档7和竖档8先开始施胶,然后启动芯板上料单元1、芯板传输单元2、压装组合单元5、卸料单元6和第一智能控制系统,芯板9由芯板上料单元移动至传送带的凸体222上,并由人工将点胶后的横档7与芯板组装成半成品91,组装完成后的半成品91由芯板移位装置将芯板由凸体222上移动至压装卡位体223内,随传送带22前行至压装组合单元5处,竖档8由竖档送料架51输送至组装平台52上,经修正组件53修正后由竖档推杆推送至传送带上与芯板、横档完成组装,组装完成后的成品92随传送带22继续运行,最后由卸料单元6卸料。整个过程中施胶过程独立进行,对组装生产线的工作不产生限制,避免了加工过程中点胶过程的耗时长的制约因素,整个过程中芯板上料、单片加载时间可以控制在3-5秒之间;芯板、横档组合是手动完成的,熟练组合时间在4-5秒左右,输送单元,采用伺服驱动,单次输送时间1秒以内,竖档上料单元,投放竖档时间可以与输送动作在同一时间内完成,压合时间在1-2秒之间,卸料单元,从皮带上将工件取下摆放好,单次时间在3-5秒之间,综合而言,在连续工作状态下,单个抽屉面板的组装时间在5秒以内,每分钟大约在12个左右,相对于现有技术中平均5分钟一个的生产效率有了极大的提高。

43.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。