1.本发明涉及自动化设备,特别涉及一种平刀刀杆组装设备。

背景技术:

2.平刀是一种用于切削的刀具,其包括刀杆和设置在刀杆内的刀尖2,刀杆包括设有空腔的刀杆本体2,所述刀杆本体2内设有大轴承3、弹簧4、小轴承5、铜套6、磁铁7、顶出销8和旋钮9(参见图1)。通过顶出销8能够控制刀尖2露出或收回。平刀刀杆的组装需要各零件之间精确配合,目前平刀刀杆的组装都是由人工组装,在组装过程中,由于铜套6、磁铁7、小轴承5零件小且精密进而导致组装困难且容易漏装零件,其次部分零部件分离困难(例如:弹簧4容易纠缠在一起),在对接安装时部分部件还容易卡死导致产品不合格,或者组装时各部件硬碰硬进而造成零件损伤。因此人工组装的方式存在、组装困难、费时费力、容易损伤零部件且无法保证安装精密度等问题。

技术实现要素:

3.针对现有人工组装平刀刀杆的方式存在组装困难、费时费力、容易损伤零部件且无法保证安装精密度等问题,本发明提供了一种平刀刀杆组装设备。

4.为实现本发明的目的,本发明采用的技术方案是:

5.一种平刀刀杆组装设备,包括机体,所述机体设有用于对刀杆本体进行上料的刀杆供料机构、用于将大轴承安装至刀杆本体中的第一供料组装机构、用于将弹簧安装至刀杆本体中的第二供料组装机构、用于将小轴承、铜套和磁铁进行组装并安装至刀杆本体中的第三供料组装机构、用于将顶出销和旋钮进行组装并安装至刀杆本体中的第四供料组装机构、用于将组装完成后的刀杆本体进行下料的下料分拣机构以及用于将刀杆本体运送至各机构进行相应操作的转送机构。

6.优选的,所述刀杆供料机构包括用于放置刀杆本体的第一料盘放置架、用于吸取刀杆本体的第一吸嘴、带动所述第一吸嘴移动的第一三轴模组、用于对刀杆本体进行中转的第一旋转气缸和用于将所述第一旋转气缸上的刀杆本体运送至所述转送机构上的第一气缸组件,所述第一三轴模组的驱动端上设有用于调整刀杆本体方向的第二旋转气缸,所述第一吸嘴设置在所述第二旋转气缸上,所述第一旋转气缸上设有用于固定刀杆本体的第一三爪气缸,所述第一气缸组件的驱动端上设有第一夹爪。

7.优选的,所述第一料盘放置架包括用于放置含有刀杆本体的料盘的第一架体和用于放置不含刀杆本体的料盘的第二架体,所述第一料盘放置架上方还设有第一空盘搬运机构,所述第一空盘搬运机构包括第一二轴模组和设置在所述第一二轴模组上的第一搬运架,所述第一搬运架上设有若干第一吸盘,所述第一架体下方设有第一顶升机构。

8.优选的,所述第一供料组装机构包括用于放置大轴承的竖直储料仓、对所述竖直储料仓底部单个大轴承进行切料的气缸滑道机构、用于将大轴承装入刀杆本体的第二夹爪和驱动所述第二夹爪移动的第二气缸组件,所述第二夹爪与所述第二气缸组件之间设有第

一浮动安装机构。

9.优选的,所述第二供料组装机构包括用于对弹簧进行上料的第一振动盘、将弹簧进行分离的分离器、将分离后的弹簧安装至刀杆本体内的第三夹爪和用于驱动所述第三夹爪移动的第三气缸组件。

10.优选的,所述第三供料组装机构包括第一转盘机构、用于对小轴承进行上料的第二振动盘、用于将小轴承夹取至所述第一转盘机构的第四夹爪、驱动所述第四夹爪移动的第四气缸组件、用于对铜套进行上料的第三振动盘、用于将铜套夹取至所述第一转盘机构并与小轴承进行组装的第五夹爪、驱动所述第五夹爪移动的第五气缸组件、用于放置磁铁的套筒、用于将套筒底部磁铁分离的顶出机构、用于将磁铁夹取至所述第一转盘机构并与铜套安装的第六夹爪、驱动所述第六夹爪移动的第六气缸组件、用于将安装好组件装入刀杆本体内的第七夹爪以及驱动所述第七夹爪移动的第七气缸组件,还包括一用于检测小轴承、铜套和磁铁组件是否组装良好的检测机构,所述检测机构包括检测杆和用于驱动所述检测杆上下移动的驱动气缸。

11.优选的,所述第四供料组装机构包括第二转盘机构、用于放置顶出销的第二料盘放置架、用于将顶出销抓取至所述第二转盘机构的第八夹爪、驱动所述第八夹爪移动的第二三轴模组、用于放置旋钮的第三料盘放置架、用于将旋钮抓取至所述第二转盘机构并与顶出销进行组装的第九夹爪、驱动所述第九夹爪移动的第三三轴模组、用于将安装好的组件装入刀杆本体的旋紧机构以及用于驱动所述旋紧机构移动的第二二轴模组,所述旋紧机构上设有第二三爪气缸,所述旋紧组件与所述第二三爪气缸之间设有第二浮动安装机构。

12.优选的,所述第二料盘放置架包括用于放置含有顶出销的料盘的第三架体和用于放置不含顶出销的料盘的第四架体,所述第二料盘放置架上方设有第二空盘搬运机构,所述第二空盘搬运机构包括二轴模组c和设置在所述二轴模组c上的第二搬运架,所述第二搬运架上设有若干第二吸盘,所述第三架体下方设有第二顶升机构;所述第三料盘放置架包括用于放置含有旋钮的料盘的第五架体和用于放置不含旋钮的料盘的第六架体,所述第三料盘放置架上方设有第三空盘搬运机构,所述第三空盘搬运机构包括二轴模组d和设置在所述二轴模组d上的第三搬运架,所述第三搬运架上设有若干第三吸盘,所述第五架体下方设有第三顶升机构。

13.优选的,所述下料分拣机构包括用于夹取组装完成的刀杆本体的第十夹爪、带动所述第十夹爪移动的第十气缸组件、良品下料槽和不良品下料槽,所述良品下料槽下方设有皮带输送机构,所述不良品下料槽下方设有不良品收纳盒。

14.优选的,所述转送机构包括主转盘机构,所述主转盘机构包括主转盘本体和用于带动所述主转盘本体转动的分割器,所述主转盘本体上设有若干用于固定刀杆本体的固定座。

15.本发明的有益效果如下:

16.1、本发明通过组装设备替代人工组装的方式能够实现刀杆的自动组装,有效解决了零部件小而精密导致的组装困难的问题,同时能够有效提高组装速度,并且能够有效保证安装精度、提高产品质量。

17.2、本发明第一供料组装机构和第四供料组装机构均设有浮动安装机构,能够在安装大轴承、旋钮等零部件时达到浮动安装效果,有效防止安装时出现卡死的现象,有效提高

零部件之间的配合精度。

附图说明

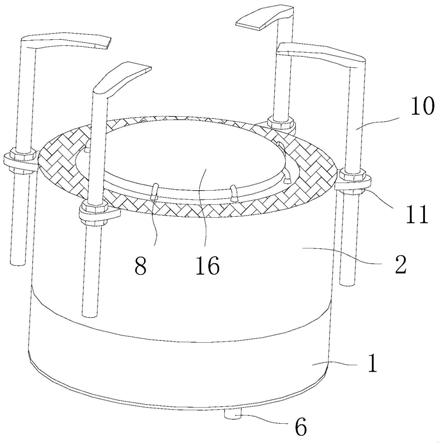

18.图1:本发明平刀刀杆的结构示意图;

19.图2:本发明整机立体结构示意图;

20.图3:本发明整机俯视结构示意图;

21.图4:本发明刀杆供料机构的结构示意图;

22.图5:本发明第一三轴模组的结构示意图;

23.图6:本发明第一气缸组件的结构示意图;

24.图7:本发明第一空盘搬运机构的结构示意图;

25.图8:本发明第一供料组装机构的结构示意图;

26.图9:本发明第二供料组装机构的结构示意图;

27.图10:本发明第三供料组装机构的结构示意图;

28.图11:本发明检测机构的结构示意图;

29.图12:本发明第四供料组装机构的结构示意图;

30.图13:本发明第二二轴模组与旋紧机构的结构示意图;

31.图14:本发明下料分拣机构的结构示意图;

32.图15:本发明转送机构的结构示意图;

33.图中:1、刀杆本体;2、刀尖;3、大轴承;4、弹簧;5、小轴承;6、铜套;7、磁铁;8、顶出销;9、旋钮;

34.10、机体;20、刀杆供料机构;21、第一料盘放置架;211、第一架体;212、第二架体;22、第一吸嘴;23、第一三轴模组;231、第二旋转气缸;24、第一旋转气缸;241、第一三爪气缸;25、第一气缸组件;26、第一夹爪;27、第一空盘搬运机构;271、第一二轴模组;272、第一搬运架;273、第一吸盘;28、第一顶升机构;30、第一供料组装机构;31、竖直储料仓;32、气缸滑道机构;33、第二夹爪;34、第二气缸组件;35、第一浮动安装机构;40、第二供料组装机构;41、第一振动盘;42、分离器;43、第三夹爪;44、第三气缸组件;50、第三供料组装机构;51、第一转盘机构;52、第二振动盘;53、第四气缸组件;54、第三振动盘;55、第五气缸组件;56、套筒;57、顶出机构;58、第六气缸组件;59、第七气缸组件;60、第四供料组装机构;61、第二转盘机构;62、第二料盘放置架;621、第三架体;6211、第二顶升机构;622、第四架体;6221、第二空盘搬运机构;63、第八夹爪;64、第二三轴模组;65、第三料盘放置架;651、第五架体;6511、第三顶升机构;652、第六架体;6521、第三空盘搬运机构;66、第九夹爪;67、第三三轴模组;68、旋紧机构;681、第二三爪气缸;682、第二浮动安装机构;69、第二二轴模组;70、下料分拣机构;71、第十夹爪;72、第十气缸组件;73、良品下料槽;74、不良品下料槽;75、皮带输送机构;76、不良品收纳盒;80、转送机构;81、主转盘本体;82、分割器;83、固定座;90、检测机构;91、检测杆;92、驱动气缸。

具体实施方式

35.现有人工组装平刀刀杆的方式存在组装困难、费时费力、容易损伤零部件且无法保证安装精密度等问题。所以本发明提出新的方案,为更加清楚的表示,下面结合附图对本

发明做详细的说明。

36.参见图2

‑

3,一种平刀刀杆组装设备,用于刀杆本体1与其内部零部件的组装(刀尖2不在本设备中安装)。该设备包括机体10,所述机体10设有用于对刀杆本体1进行上料的刀杆供料机构20、用于将大轴承3安装至刀杆本体1中的第一供料组装机构30、用于将弹簧4安装至刀杆本体1中的第二供料组装机构40、用于将小轴承5、铜套6和磁铁7进行组装并安装至刀杆本体1中的第三供料组装机构50、用于将顶出销8和旋钮9进行组装并安装至刀杆本体1中的第四供料组装机构60、用于将组装完成后的刀杆本体1进行下料的下料分拣机构70以及用于将刀杆本体1运送至各机构进行相应操作的转送机构80。

37.参见图1

‑

2与图15,所述转送机构80包括主转盘机构,所述主转盘机构包括主转盘本体81和用于带动所述主转盘本体81转动的分割器82,所述主转盘本体81上设有若干用于固定刀杆本体1的固定座83。所述固定座83上设有夹紧机构,该夹紧机构包括夹紧块和驱动夹紧块夹紧的夹紧气缸。所述刀杆供料机构20、第一供料组装机构30、第二供料组装机构40、第三供料组装机构50、第四供料组装机构60与下料分拣机构70依次间隔架设在所述主转盘本体81外周。刀杆供料机构20将刀杆本体1上料至对应固定座83,并随着主转盘本体81转动依次经过第一供料组装机构30、第二供料组装机构40、第三供料组装机构50和第四供料组装机构60完成零部件的组装,并最终由下料分拣机构70将组装好的组件进行下料。

38.参见图4

‑

7,所述刀杆供料机构20包括用于放置刀杆本体1的第一料盘放置架21、用于吸取刀杆本体1的第一吸嘴22、带动所述第一吸嘴22移动的第一三轴模组23、用于对刀杆本体1进行中转的第一旋转气缸24和用于将所述第一旋转气缸24上的刀杆本体1运送至所述转送机构80上的第一气缸组件25,所述第一三轴模组23的驱动端上设有用于调整刀杆本体1方向的第二旋转气缸231,所述第一吸嘴22设置在所述第二旋转气缸231上,所述第一旋转气缸24上设有两个用于固定刀杆本体1的第一三爪气缸241,所述第一气缸组件25的驱动端上设有第一夹爪26。

39.所述第一料盘放置架21包括用于放置含有刀杆本体1的料盘的第一架体211和用于放置不含刀杆本体1的料盘的第二架体212,本实施例中第一架体211与第二架体212均由设置在四周的导向杆形成。所述第一料盘放置架21上方还设有第一空盘搬运机构27,所述第一空盘搬运机构27包括第一二轴模组271和设置在所述第一二轴模组271上的第一搬运架272,所述第一搬运架272上设有若干第一吸盘273,所述第一架体211下方设有第一顶升机构28。

40.第一三轴模组23带动第一吸嘴22至第一架体211上空,第一吸嘴22取刀杆本体1,第二旋转气缸231带动刀杆本体1由水平朝向调整为竖直朝向,三轴模组带动第一吸嘴22至第一旋转气缸24处并将刀杆本体1放置于靠近第一料盘放置架21一侧的第一三爪气缸241中,第一旋转气缸24转动180

°

,第一气缸组件25带动第一夹爪26移动至第一三爪气缸241上方并将刀杆本体1抓取,再移动至主转盘本体81上方后下移将刀杆本体1放入固定座83中。

41.当第一架体211中最顶部的料盘无刀杆本体1后,第一二轴模组271带动第一搬运架272移动至第一架体211上方,通过第一吸盘273将空盘吸起并搬运至第二架体212中,然后第一顶升机构28带动下方的料盘上升以供下一次取料。

42.参见图8,所述第一供料机构包括用于放置大轴承3的竖直储料仓31、对所述竖直储料仓31底部单个大轴承3进行切料的气缸滑道机构32、用于将大轴承3装入刀杆本体1的

第二夹爪33和驱动所述第二夹爪33移动的第二气缸组件34,所述第二夹爪33底部设有带动大轴承3进入刀杆本体1内的伸入杆,所述第二夹爪33与所述第二气缸组件34之间设有第一浮动安装机构35。

43.气缸滑道机构32将竖直储料仓31底部的大轴承3进行切料并在气缸滑道机构32的作用下将大轴承3推至滑道末端,第二气缸组件34驱动第二夹爪33移动至滑道末端上方并将大轴承3抓取至主转盘本体81的固定座83上方并向下移动装入刀杆本体1内。

44.参见图9,所述第二供料组装机构40包括用于对弹簧4进行上料的第一振动盘41、将弹簧4进行分离的分离器42、将分离后的弹簧4安装至刀杆本体1内的第三夹爪43和用于驱动所述第三夹爪43移动的第三气缸组件44。

45.弹簧4通过第一振动盘41上料并经过分离器42分离后掉入设置在分离器42下方的弹簧4放置槽,第三气缸组件44带动第三夹爪43将弹簧4移动至主转盘本体81的固定座83上方并向下移动装入刀杆本体1内。

46.参见图10,所述第三供料组装机构50包括第一转盘机构51、用于对小轴承5进行上料的第二振动盘52、用于将小轴承5夹取至所述第一转盘机构51的第四夹爪、驱动所述第四夹爪移动的第四气缸组件53、用于对铜套6进行上料的第三振动盘54、用于将铜套6夹取至所述第一转盘机构51并与小轴承5进行组装的第五夹爪、驱动所述第五夹爪移动的第五气缸组件55、用于放置磁铁7的套筒56、用于将套筒56底部磁铁7分离的顶出机构57(本实施例顶出机构57的工作原理类似气缸滑道机构32)、用于将磁铁7夹取至所述第一转盘机构51并与铜套6安装的第六夹爪、驱动所述第六夹爪移动的第六气缸组件58、用于将安装好组件装入刀杆本体1内的第七夹爪以及驱动所述第七夹爪移动的第七气缸组件59,还包括一用于检测小轴承5、铜套6和磁铁7组件是否组装良好的检测机构90,参见图11,所述检测机构90包括检测杆91和用于驱动所述检测杆91上下移动的驱动气缸92。

47.小轴承5通过第二振动盘52上料并通过第四气缸组件53带动第四夹爪将小轴承5夹取至第一转盘机构51上,转盘转动至下一工位,铜套6通过第三振动盘54上料,通过第五气缸组件55带动第五夹爪将铜套6夹取至第一转盘机构51上,并向下移动使铜套6底部与小轴承5组装,转盘再次转动至下一工位,顶出机构57将套筒56底部的磁铁7顶出并通过第六气缸组件58带动第六夹爪将磁铁7夹取至第一转盘上方,下移使磁铁7与铜套6顶部组装,最后通过第七气缸组件59带动第七夹爪将三者组装好的小组件移动至主转盘本体81上方,下移装入刀杆本体1中。

48.磁铁7、铜套6和小轴承5装入后,驱动气缸92带动检测杆91伸入刀杆本体1内部,通过判断内部零部件是否卡死,进而判断零部件是否安装良好进行,以便后续安装。

49.本实施例中第一转盘机构51的结构与主转盘机构(即转送机构80)的结构相同,就不再赘述。

50.参见图12

‑

13,所述第四供料组装机构60包括第二转盘机构61、用于放置顶出销8的第二料盘放置架62、用于将顶出销8抓取至所述第二转盘机构61的第八夹爪63、驱动所述第八夹爪63移动的第二三轴模组64、用于放置旋钮9的第三料盘放置架65、用于将旋钮9抓取至所述第二转盘机构61并与顶出销8进行组装的第九夹爪66、驱动所述第九夹爪66移动的第三三轴模组67、用于将安装好的组件装入刀杆本体1的旋紧机构68以及用于驱动所述旋紧机构68移动的第二二轴模组69,所述旋紧机构68上设有第二三爪气缸681,所述旋紧组

件与所述第二三爪气缸681之间设有第二浮动安装机构682。

51.所述旋紧机构68包括转轴和驱动转轴转动的电机,该转轴与第二浮动安装机构682顶部固定连接,电机通过同步轮与同步带带动该转轴转动进而带动第二三爪气缸681转动使旋钮9与刀杆本体1安装。

52.所述第二料盘放置架62包括用于放置含有顶出销8的料盘的第三架体621和用于放置不含顶出销8的料盘的第四架体622,所述第二料盘放置架62上方设有第二空盘搬运机构6221,所述第二空盘搬运机构6221包括二轴模组c和设置在所述二轴模组c上的第二搬运架,所述第二搬运架上设有若干第二吸盘,所述第三架体621下方设有第二顶升机构6211;所述第三料盘放置架65包括用于放置含有旋钮9的料盘的第五架体651和用于放置不含旋钮9的料盘的第六架体652,所述第三料盘放置架65上方设有第三空盘搬运机构6521,所述第三空盘搬运机构6521包括二轴模组d和设置在所述二轴模组d上的第三搬运架,所述第三搬运架上设有若干第三吸盘,所述第五架体651下方设有第三顶升机构6511。

53.第二三轴模组64带动第八夹爪63移动至第三架体621上方夹取顶出销8放至第二转盘机构61上,第二转盘机构61转动至下一工位,第三三轴模组67带动第九夹爪66移动至第五架体651上方夹取旋钮9并移动至第二转盘机构61上方,下移与顶出销8完成组装,第二转盘机构61再次转动至下一工位,第二二轴模组69带动第二三爪气缸681移动至第二转盘机构61上方,将组装好的小组件夹取至主转盘本体81的固定座83上方,下移并通过旋紧机构68将旋钮9与刀杆本体1进行安装。

54.本实施例第三架体621、第四架体622、第五架体651、第六架体652的结构均与第一架体211和第二架体212相同,第二空盘搬运机构6221和第三搬运机构与第一搬运机构相同,第二顶升机构6211和第三顶升机构6511均与第一顶升机构28相同。

55.当第三架体621中最顶部的料盘无顶出销8后,二轴模组c带动第二搬运架移动至第三架体621上方,通过第二吸盘将空盘吸起并搬运至第四架体622中,然后第二顶升机构6211带动下方的料盘上升以供下一次取料。

56.当第五架体651中最顶部的料盘无旋钮9后,二轴模组d带动第二搬运架移动至第六架体652上方,通过第三吸盘将空盘吸起并搬运至第六架体652中,然后第三顶升机构6511带动下方的料盘上升以供下一次取料。

57.本实施例中第二转盘机构61的结构与主转盘机构(即转送机构80)的结构相同,就不再赘述。

58.参见图14,所述下料分拣机构70包括用于夹取组装完成的刀杆本体1的第十夹爪71、带动所述第十夹爪71移动的第十气缸组件72、良品下料槽73和不良品下料槽74。所述良品下料槽73下方设有皮带输送机构75,皮带输送机构75末端设有用于收集良品的料箱。所述不良品下料槽74下方设有不良品收纳盒76。

59.组装好的刀杆由第十气缸组件72带动第十夹爪71从主转盘本体81中夹取,并根据检测结果将组装好的刀杆放至良品下料槽73或不良品下料槽74。

60.本实施例所述第一浮动安装机构35和第二浮动安装机构682均包括二轴移动气缸、设置在所述二轴移动气缸驱动端的浮动组件和设置在浮动组件下端的取放组件,所述浮动组件包括本体,所述本体设有浮动槽,所述浮动槽内设有浮动板和钢珠,所述浮动板通过半牙螺丝与所述本体连接,所述浮动板与所述浮动槽和所述半牙螺丝间隙配合。进而使

得在安装零部件时能够提供上下方向上和圆周方向上的浮动力,有效防止安装时出现卡死的现象,有效提高零部件之间的配合精度。

61.本实施例各机构设有用于检测各步骤零部件或组件是否到位的光电检测装置,以保证各步骤准确运行。

62.本发明通过组装设备替代人工组装的方式能够实现刀杆的自动组装,有效解决了零部件小而精密导致的组装困难的问题,同时能够有效提高组装速度,并且能够有效保证安装精度、提高产品质量。

63.以上实施例仅用以解释说明本发明的技术方案而非对其限制,尽管上述实施例对本发明进行了具体的说明,相关技术人员应当理解,依然可对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改和等同替换,其均应涵盖在本发明的权利要求范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。